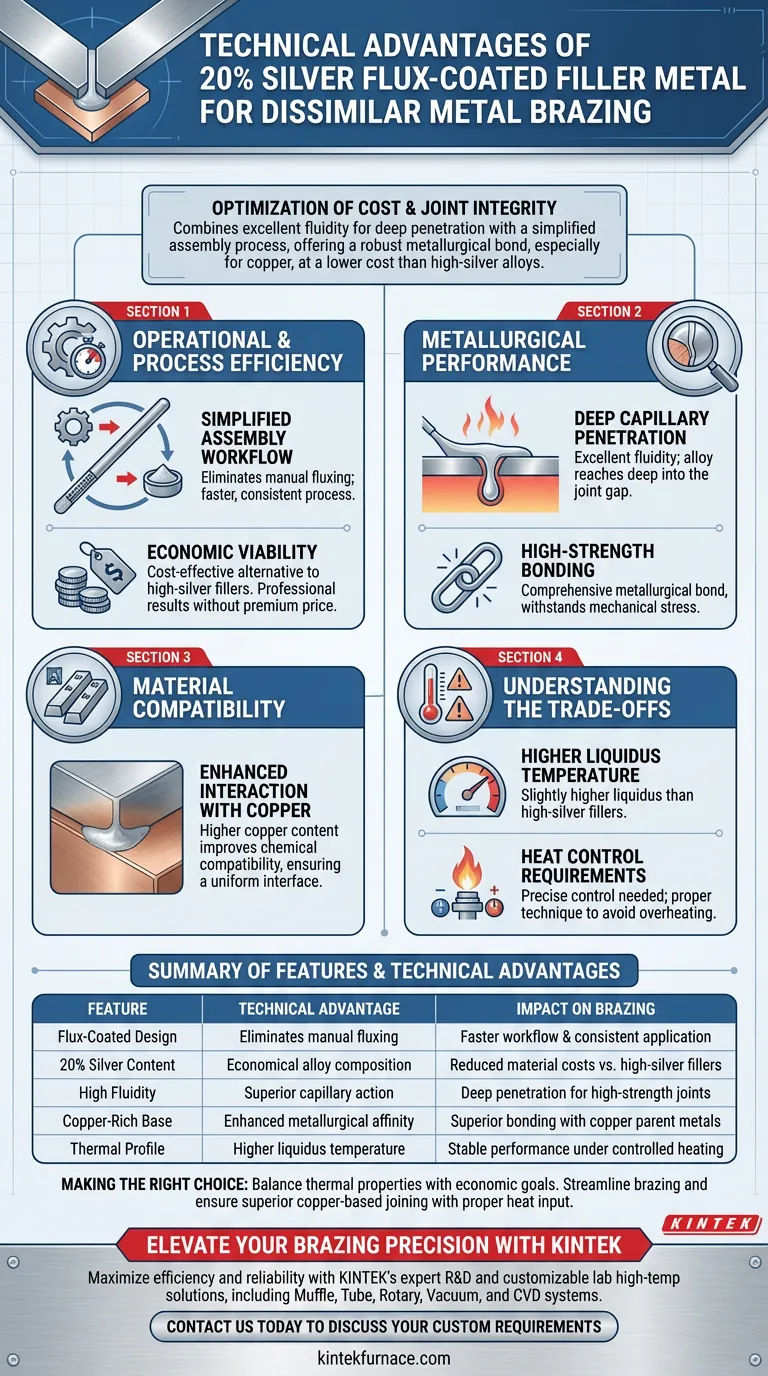

Le principal avantage technique de l'utilisation d'un métal d'apport enrobé de flux avec 20 % d'argent réside dans l'optimisation du coût et de l'intégrité des joints lors du brasage de métaux dissemblables. Ce métal d'apport combine une excellente fluidité pour une pénétration profonde des joints avec un processus d'assemblage simplifié grâce au flux pré-placé. Il assure une liaison métallurgique robuste, améliore spécifiquement la compatibilité avec les métaux de base en cuivre tout en offrant une alternative plus économique aux alliages à haute teneur en argent.

En éliminant l'application séparée de flux et en tirant parti d'une teneur plus élevée en cuivre pour une meilleure compatibilité avec le métal de base, ce métal d'apport crée une solution rationalisée et à haute résistance pour les applications de jonction complexes.

Efficacité opérationnelle et de processus

Flux de travail d'assemblage simplifié

La conception enrobée de flux réduit considérablement le temps de préparation en éliminant le besoin d'application manuelle de flux. En plaçant le flux directement sur la surface du métal d'apport, le processus d'assemblage devient plus rapide et moins sujet aux incohérences de l'opérateur.

Viabilité économique

L'utilisation d'une teneur en argent de 20 % constitue une alternative rentable aux métaux d'apport à haute teneur en argent. Elle offre des résultats professionnels et une efficacité sans le prix élevé associé aux concentrations d'argent plus élevées.

Performance métallurgique

Pénétration capillaire profonde

Lorsqu'il est chauffé par une torche, ce métal d'apport présente une excellente fluidité. Cette caractéristique permet à l'alliage d'utiliser efficacement l'action capillaire, atteignant profondément le jeu du joint plutôt que de simplement reposer sur la surface.

Liaison à haute résistance

La capacité de pénétration profonde garantit une liaison métallurgique complète. Il en résulte un joint à haute résistance capable de supporter des contraintes mécaniques, ce qui est essentiel lors de la jonction de métaux aux propriétés différentes.

Compatibilité des matériaux

Interaction améliorée avec le cuivre

Étant donné que ce métal d'apport contient 20 % d'argent, la composition restante comprend un pourcentage plus élevé de cuivre par rapport aux alternatives à haute teneur en argent. Cette teneur accrue en cuivre améliore la compatibilité chimique du métal d'apport avec les métaux de base en cuivre, garantissant une interface plus uniforme et fiable.

Comprendre les compromis

Température de liquidus plus élevée

Il est essentiel de reconnaître que ce métal d'apport a une température de liquidus légèrement plus élevée que les métaux d'apport à haute teneur en argent.

Exigences de contrôle de la chaleur

En raison de ce seuil de température plus élevé, les opérateurs doivent exercer un contrôle précis lors du chauffage à la torche. Une technique appropriée est nécessaire pour garantir que le métal d'apport s'écoule correctement sans surchauffer ni déformer les matériaux de base.

Faire le bon choix pour votre projet

La sélection du bon métal d'apport nécessite d'équilibrer les propriétés thermiques avec les objectifs économiques.

- Si votre objectif principal est l'efficacité opérationnelle : Choisissez ce métal d'apport pour rationaliser le processus de brasage et éliminer l'étape de l'application séparée de flux.

- Si votre objectif principal est la jonction à base de cuivre : Tirez parti de la teneur plus élevée en cuivre pour assurer une compatibilité chimique et une liaison supérieures avec les métaux de base en cuivre.

En maîtrisant l'apport de chaleur requis pour cet alliage, vous obtiendrez un joint durable et professionnel qui équilibre performance et économie.

Tableau récapitulatif :

| Caractéristique | Avantage technique | Impact sur le brasage |

|---|---|---|

| Conception enrobée de flux | Élimine le fluxage manuel | Flux de travail plus rapide et application cohérente |

| Teneur en argent de 20 % | Composition d'alliage économique | Coûts de matériaux réduits par rapport aux métaux d'apport à haute teneur en argent |

| Haute fluidité | Action capillaire supérieure | Pénétration profonde pour des joints à haute résistance |

| Base riche en cuivre | Affinité métallurgique améliorée | Liaison supérieure avec les métaux de base en cuivre |

| Profil thermique | Température de liquidus plus élevée | Performance stable sous chauffage contrôlé |

Améliorez la précision de votre brasage avec KINTEK

Maximisez l'efficacité opérationnelle et la fiabilité des joints avec des matériaux conçus pour la performance. Soutenu par une R&D et une fabrication expertes, KINTEK propose une gamme complète de solutions de laboratoire haute température, y compris des systèmes Muffle, Tube, Rotatif, sous Vide et CVD, tous entièrement personnalisables pour répondre à vos besoins métallurgiques uniques.

Que vous assembliez des métaux dissemblables ou optimisiez des flux de travail à haute température, notre équipe est prête à vous fournir l'expertise technique que vous méritez. Contactez-nous dès aujourd'hui pour discuter de vos besoins personnalisés !

Guide Visuel

Références

- Auday Awad Abtan, Iqbal Alshalal. Microstructure, Mechanical Properties, and Heat Distribution ANSYS model of CP Copper and 316 Stainless Steel Torch Brazing. DOI: 10.12913/22998624/177299

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Éléments chauffants thermiques en disiliciure de molybdène MoSi2 pour four électrique

- Four de frittage et de brasage pour traitement thermique sous vide

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

- 1800℃ Four à moufle à haute température pour laboratoire

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

Les gens demandent aussi

- Pourquoi les pièces moulées en alliage d'aluminium sont-elles soumises à des tests à haute température dans un four industriel à cloques ? Révéler les défauts

- Pourquoi un réservoir de digestion haute pression est-il essentiel pour la synthèse hydrothermale de ZnO/rGO ? Obtenir un couplage inter facial supérieur

- Comment un four industriel à haute température est-il utilisé pour le traitement de trempe bêta des alliages Zr-2,5 % Nb ?

- Quel est le but d'un traitement de mise en solution à 1200°C pour les alliages à haute entropie ? Atteindre une homogénéisation totale

- Quel est le but de l'utilisation d'une étuve de séchage à circulation d'air forcée électrique de laboratoire dans le prétraitement des boues ? Efficacité et précision

- Pourquoi le dégazage sous vide est-il nécessaire pour l'imprégnation du ZIF-8 ? Obtenir une synthèse uniforme de matériaux macroporeux

- Pourquoi un four de séchage sous vide est-il nécessaire pour le prétraitement des échantillons dans les expériences de capture de gaz d'iode ?

- Quelle est l'importance d'une platine de chauffage à haute température in situ ? Obtenez des informations en temps réel sur la structure cristalline