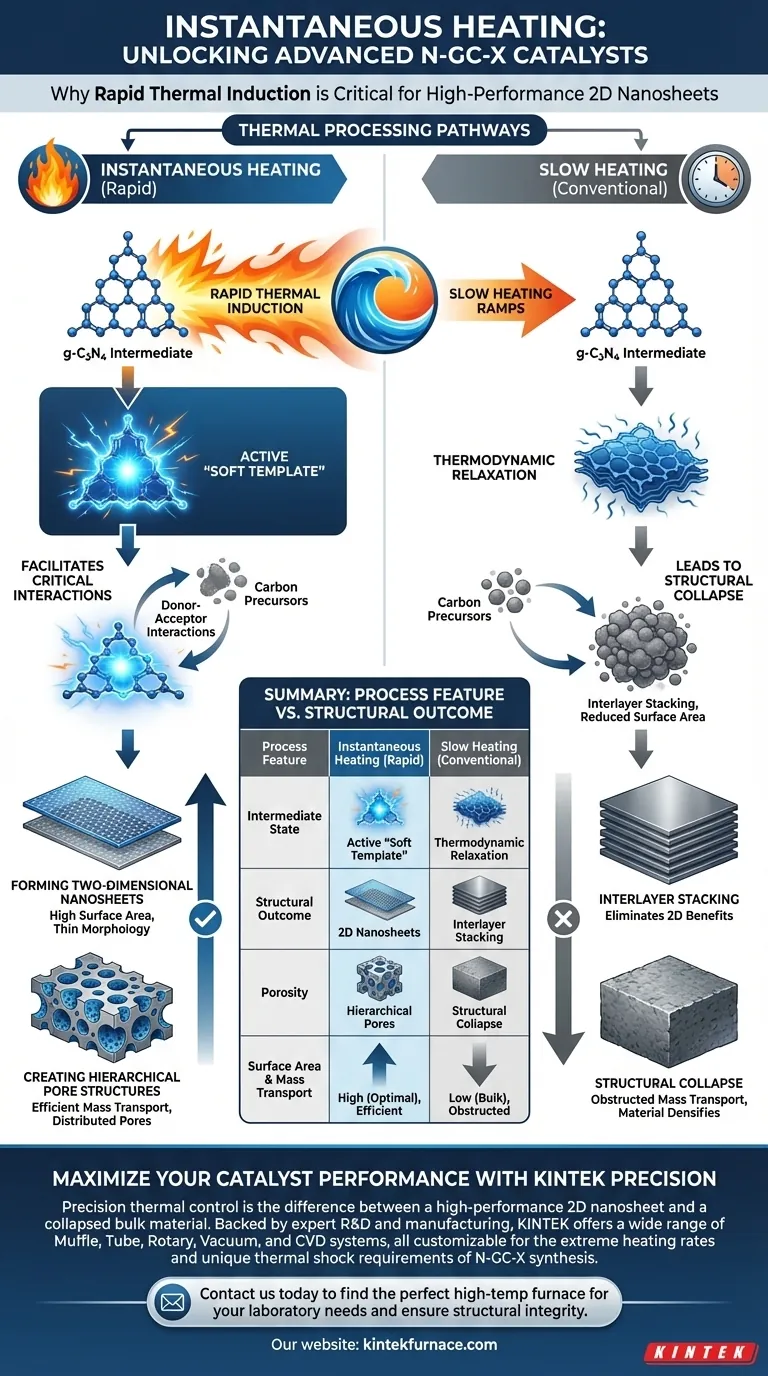

Le chauffage instantané est strictement requis pour générer les vitesses de chauffage extrêmement élevées nécessaires à la transformation de l'intermédiaire g-C3N4 en un modèle souple efficace. Sans cette induction thermique rapide, les interactions donneur-accepteur essentielles avec les précurseurs de carbone ne peuvent pas être correctement maintenues pour façonner le catalyseur final.

En utilisant l'induction thermique rapide, vous évitez l'effondrement structurel inhérent aux méthodes de chauffage plus lentes. Ce choc thermique spécifique est le seul moyen de préserver les interactions nécessaires à la formation de nanosheets de carbone bidimensionnels avec une porosité hiérarchique.

Le Mécanisme du Modélage Souple

Activation de l'Intermédiaire

La fonction principale du chauffage instantané est d'activer l'intermédiaire g-C3N4.

Sous des vitesses de chauffage élevées, ce composé se comporte comme un "modèle souple". Cet état est transitoire et nécessite un apport d'énergie rapide pour être maintenu efficacement pendant la synthèse.

Facilitation des Interactions Donneur-Accepteur

Une fois actif en tant que modèle souple, le g-C3N4 s'engage dans des interactions donneur-accepteur critiques avec les précurseurs de carbone.

Ces interactions chimiques guident l'assemblage du matériau. Elles sont responsables de diriger les précurseurs de carbone vers la configuration architecturale souhaitée plutôt qu'une masse aléatoire.

Implications Structurelles

Formation de Nanosheets Bidimensionnels

L'objectif ultime de cette synthèse est la création de nanosheets de carbone bidimensionnels.

L'induction thermique rapide permet la formation de ces structures fines et en forme de feuille. Cette morphologie offre un avantage significatif en termes de surface par rapport aux matériaux massifs.

Création de Structures Poreuses Hiérarchiques

Au-delà de la forme 2D, le catalyseur nécessite une architecture interne spécifique connue sous le nom de porosité hiérarchique.

Le chauffage instantané garantit que les pores de différentes tailles sont distribués dans les nanosheets. Cette structure est vitale pour le transport de masse au sein du catalyseur lors de son application finale.

Comprendre les Compromis

Les Risques d'un Chauffage Lent

Il est essentiel de comprendre pourquoi les rampes de chauffage standard et plus lentes échouent dans cette synthèse spécifique.

Le chauffage lent laisse le temps à la relaxation thermodynamique, ce qui conduit à un effondrement structurel. Au lieu de conserver un réseau ouvert et poreux, le matériau se densifie.

Prévention de l'Empilement Intercouche

Un écueil majeur d'un taux de chauffage insuffisant est l'empilement intercouche.

Sans le choc du chauffage instantané, les couches de carbone en développement ont tendance à s'empiler les unes sur les autres. Cela réduit la surface exposée et élimine les avantages de la morphologie des nanosheets 2D.

Faire le Bon Choix pour Votre Synthèse

Pour vous assurer d'obtenir les propriétés souhaitées du catalyseur N-GC-X, alignez votre traitement thermique sur vos objectifs structurels :

- Si votre objectif principal est une surface spécifique élevée : Vous devez utiliser un chauffage instantané pour éviter l'empilement intercouche et assurer la formation de nanosheets séparés.

- Si votre objectif principal est l'efficacité du transport de masse : Vous devez privilégier la vitesse de chauffage élevée pour garantir la structure poreuse hiérarchique qui empêche l'effondrement structurel.

Le succès de la synthèse du N-GC-X repose entièrement sur la vitesse de l'induction thermique pour verrouiller la structure du modèle avant qu'elle ne puisse se dégrader.

Tableau Récapitulatif :

| Caractéristique du Processus | Chauffage Instantané (Rapide) | Chauffage Lent (Conventionnel) |

|---|---|---|

| État de l'Intermédiaire | "Modèle Souple" Actif | Relaxation Thermodynamique |

| Résultat Structurel | Nanosheets 2D | Empilement Intercouche |

| Porosité | Pores Hiérarchiques | Effondrement Structurel |

| Surface Spécifique | Élevée (Optimale) | Faible (Matériau Massif) |

| Transport de Masse | Efficace | Obstrué |

Maximisez les Performances de Votre Catalyseur avec la Précision KINTEK

Le contrôle thermique de précision fait la différence entre un nanosheet 2D haute performance et un matériau massif effondré. Soutenu par une R&D et une fabrication expertes, KINTEK propose une large gamme de systèmes de fours Muffle, Tube, Rotatifs, sous Vide et CVD, tous personnalisables pour les vitesses de chauffage extrêmes et les exigences uniques de choc thermique de la synthèse N-GC-X.

Ne laissez pas un chauffage lent compromettre vos recherches. Contactez-nous dès aujourd'hui pour trouver le four haute température parfait pour vos besoins de laboratoire et assurer l'intégrité structurelle de vos matériaux avancés.

Guide Visuel

Références

- Ganchang Lei, Lilong Jiang. Atom-economical insertion of hydrogen and sulfur into carbon–nitrogen triple bonds using H<sub>2</sub>S <i>via</i> synergistic C–N sites. DOI: 10.1039/d5ey00110b

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- Four de frittage sous vide pour traitement thermique Four de frittage sous vide pour fil de molybdène

- 1400℃ Four à atmosphère contrôlée d'azote inerte

Les gens demandent aussi

- Comment un système d'infiltration sous vide et pression contribue-t-il aux corps verts composites Diamant/Cu ? Atteindre 60 % de densité

- Comment un système d'imprégnation sous vide est-il utilisé lors des tests de résistance au lessivage du bois ? Atteindre une saturation complète pour la norme EN 84

- Quelle est la nécessité de l'étape de pyrolyse ultérieure dans la préparation des composites ZnS-CFC ? Débloquer une carbonisation haute performance

- Quelle est la fonction principale d'une étuve de séchage à température constante dans le prétraitement des poudres céramiques ? Obtenez des résultats d'experts

- Quelle est la fonction d'une étuve de séchage sous vide dans le traitement des SFRP ? Préserver l'intégrité du matériau et prévenir la dégradation

- Quel est l'impact d'un système de contrôle de température intelligent segmenté PID sur les outils diamantés ? Le frittage de précision expliqué

- Quelle est la valeur principale de l'utilisation d'un simulateur thermique pour l'acier résistant aux intempéries ? Modélisation de la mise en forme à chaud de précision

- Pourquoi l'étape de calcination est-elle essentielle pour la ferrite de cuivre ? Obtenez une haute pureté et une excellente cristallinité