Un système de contrôle de température intelligent segmenté PID transforme fondamentalement le processus de frittage en imposant un respect strict des courbes de chauffage complexes avec une fluctuation thermique minimale. Cette technologie permet une gestion précise des différentes étapes de traitement — dégazage à basse température, réduction à température moyenne et frittage à haute température — garantissant l'intégrité structurelle de l'outil diamanté final.

La valeur fondamentale de ce système réside dans sa capacité à éliminer les "conjectures thermiques" qui conduisent à l'échec du produit. En prévenant à la fois la surchauffe (qui détruit les diamants) et la sous-chauffe (qui entraîne une liaison faible), il garantit une densité et des performances constantes sur les lots de production.

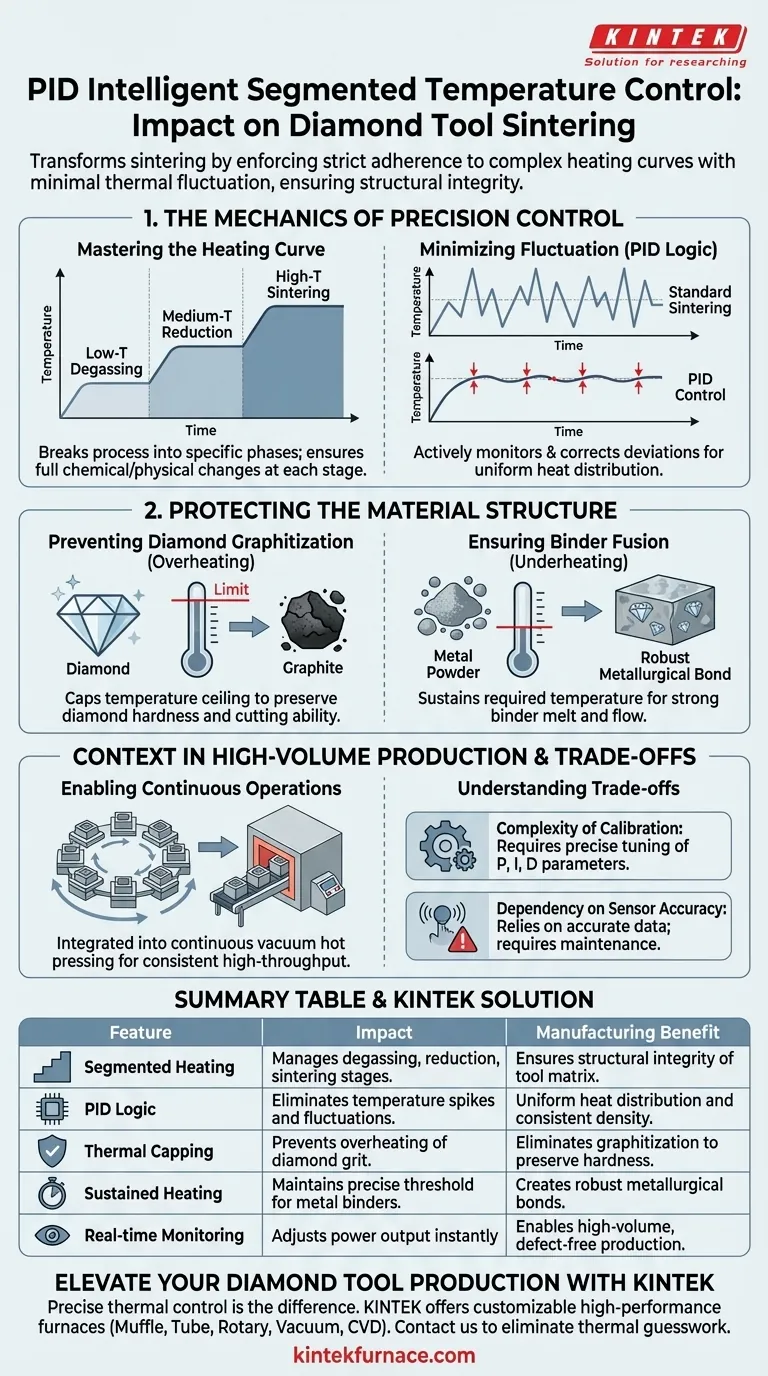

La mécanique du contrôle de précision

Maîtriser la courbe de chauffage

Les contrôleurs de température standard traitent souvent le chauffage comme un événement linéaire unique. Un système PID segmenté décompose le processus en phases spécifiques.

Il ajuste automatiquement la puissance de sortie pour répondre aux exigences spécifiques du dégazage à basse température, de la réduction à température moyenne et du frittage à haute température. Cela garantit que les changements chimiques et physiques requis à chaque étape se produisent entièrement avant de passer à la suivante.

Minimiser la fluctuation de température

Dans le frittage standard, les pics de température sont courants. La logique PID (proportionnelle-intégrale-dérivée) surveille et corrige activement ces déviations en temps réel.

En maintenant les fluctuations de température au minimum, le système assure une distribution uniforme de la chaleur dans le moule. Cette stabilité fait la différence entre un outil professionnel de haute qualité et un produit défectueux.

Protéger la structure du matériau

Prévenir la graphitisation du diamant

Le risque le plus critique dans la fabrication d'outils diamantés est la "sur-combustion". Si la température dépasse trop, les particules de diamant peuvent se dégrader en graphite.

La graphitisation rend le diamant inutile comme agent de coupe. Le contrôle PID limite précisément le plafond de température, préservant la dureté et la capacité de coupe du grain de diamant.

Assurer la fusion du liant

Inversement, la "sous-combustion" se produit lorsque la température n'atteint pas le seuil nécessaire pour que le liant métallique fonde et coule.

Si le liant ne fusionne pas correctement, il ne peut pas maintenir solidement les particules de diamant. Le système PID garantit que la température de frittage est atteinte et maintenue suffisamment longtemps pour créer une liaison métallurgique robuste.

Contexte dans la production à haut volume

Permettre les opérations continues

Alors que le système PID gère la chaleur, il est souvent intégré dans des équipements de pressage à chaud sous vide continus multi-stations.

Ces systèmes utilisent une table rotative pour synchroniser le chargement, le chauffage et le pressage dans une opération de chaîne. Le contrôleur PID garantit que, lorsque les moules se déplacent rapidement entre les stations, le profil thermique reste constant, permettant la production de dizaines de milliers d'unités par an sans variation de qualité.

Comprendre les compromis

Complexité de l'étalonnage

Bien qu'efficaces, les systèmes PID nécessitent un réglage précis. Si les paramètres proportionnel, intégral et dérivé ne sont pas correctement calibrés pour la masse thermique spécifique du moule, le système peut toujours osciller ou réagir trop lentement.

Dépendance à la précision du capteur

L'"intelligence" du système n'est aussi bonne que les données qu'il reçoit. Ces systèmes dépendent fortement des thermocouples ou des pyromètres.

Si un capteur dérive ou tombe en panne, la logique PID s'exécutera parfaitement sur la base de mauvaises données, entraînant un lot d'outils ruinés. Un entretien régulier des capteurs est obligatoire pour maintenir la valeur du système.

Faire le bon choix pour votre fabrication

Pour maximiser les avantages du contrôle de température intelligent, alignez les paramètres de votre équipement sur vos objectifs de production spécifiques :

- Si votre objectif principal est la durée de vie maximale de l'outil : Privilégiez la précision de l'étape de frittage à haute température pour éviter même une graphitisation microscopique des diamants.

- Si votre objectif principal est un débit élevé : Concentrez-vous sur le temps de récupération du système, en vous assurant que le contrôleur peut stabiliser instantanément les températures lorsque la table multi-stations fait pivoter de nouveaux moules dans la zone de chauffage.

Le véritable contrôle de processus ne consiste pas seulement à chauffer ; il s'agit d'appliquer la quantité exacte d'énergie nécessaire pour forger une liaison sans compromettre l'abrasif.

Tableau récapitulatif :

| Fonctionnalité | Impact sur le frittage des outils diamantés | Avantage de fabrication |

|---|---|---|

| Chauffage segmenté | Gère les étapes de dégazage, de réduction et de frittage | Assure l'intégrité structurelle de la matrice de l'outil |

| Logique PID | Élimine les pics et les fluctuations de température | Distribution uniforme de la chaleur et densité constante |

| Plafond thermique | Prévient la surchauffe du grain de diamant | Élimine la graphitisation pour préserver la dureté |

| Chauffage soutenu | Maintient un seuil précis pour les liants métalliques | Crée des liaisons métallurgiques robustes et une rétention |

| Surveillance en temps réel | Ajuste la puissance instantanément pendant la rotation | Permet une production à haut volume et sans défaut |

Améliorez votre production d'outils diamantés avec KINTEK

Un contrôle thermique précis fait la différence entre un outil de haute qualité et un produit défectueux. Soutenu par une R&D et une fabrication expertes, KINTEK propose des systèmes Muffle, Tube, Rotary, Vacuum et CVD haute performance, tous personnalisables pour répondre à vos exigences de frittage uniques.

Que vous visiez une durée de vie maximale de l'outil grâce à un contrôle précis à haute température ou un débit élevé avec une automatisation multi-stations, nos fours de laboratoire et industriels avancés offrent la stabilité dont vos matériaux ont besoin.

Prêt à éliminer les conjectures thermiques ? Contactez KINTEK dès aujourd'hui pour discuter de vos solutions de fours personnalisés !

Guide Visuel

Produits associés

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Four de traitement thermique et de frittage sous vide à pression d'air 9MPa

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de frittage sous vide pour traitement thermique Four de frittage sous vide pour fil de molybdène

Les gens demandent aussi

- Quels sont les avantages de l'utilisation du KOH comme activateur chimique ? Augmentation de la surface et de la porosité du carbone de biomasse

- Pourquoi l'équipement de calcination doit-il être utilisé pour prétraiter la zéolithe ZSM-5 ? Assurer des tests d'adsorption de COV précis

- Quels sont les avantages de l'utilisation d'un four de recuit à l'oxygène sous haute pression pour les couches minces de La1-xSrxMnO3 ?

- Pourquoi utilise-t-on un broyeur vibrant pour le broyage ultrafin lors de la préparation d'échantillons de magnésite pour des tests de potentiel zêta ?

- Quel est le but du processus de traitement thermique en deux étapes ? Optimiser les matrices de vitrocéramiques à base de zirconolite

- Quelle est l'importance du processus de recuit à 220 °C ? Synthèse de films minces anti-pérofskites de haute pureté

- Pourquoi un broyeur planétaire est-il requis pour le traitement du charbon actif ? Obtenir des particules de <30 µm pour une suspension supérieure

- Quel est le rôle principal d'une chambre de durcissement par carbonatation ? Augmenter la résistance du mortier de laitier de magnésium