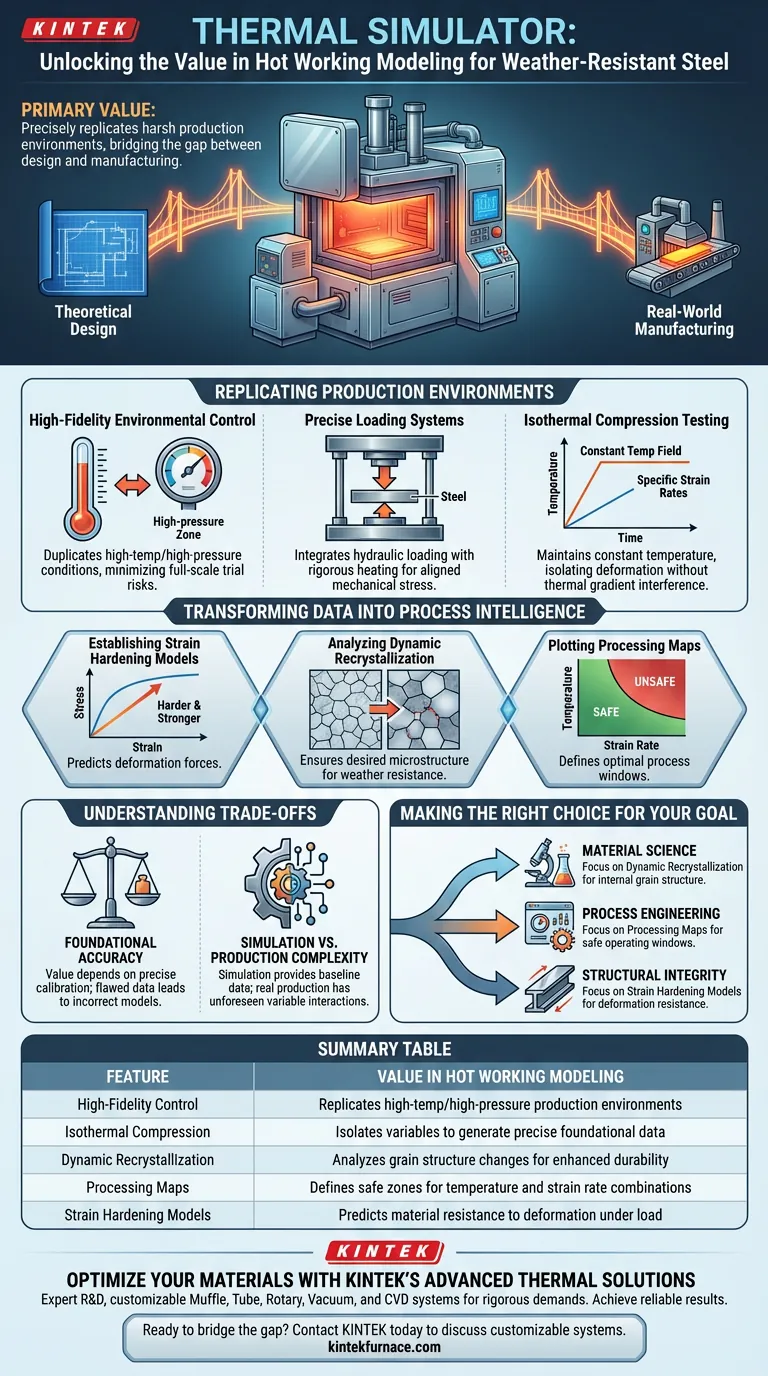

La principale valeur d'un simulateur thermique réside dans sa capacité à reproduire avec précision les environnements difficiles de la production réelle d'acier. En intégrant un contrôle de chauffage de haute précision avec des systèmes de chargement hydraulique, ces simulateurs comblent le fossé entre la conception théorique et la fabrication réelle. Ils effectuent des tests de compression isotherme pour générer les données fondamentales nécessaires à la compréhension du comportement de l'acier résistant aux intempéries sous des températures et des pressions extrêmes.

Les simulateurs thermiques fournissent la base empirique nécessaire à l'optimisation du traitement de l'acier résistant aux intempéries. En isolant des variables telles que la température et la vitesse de déformation, ils génèrent les données requises pour prédire la recristallisation dynamique et construire des modèles d'écrouissage robustes.

Reproduction des environnements de production

Contrôle environnemental haute fidélité

Pour comprendre comment l'acier résistant aux intempéries se comportera lors de la fabrication, vous devez reproduire les conditions auxquelles il est confronté. Un simulateur thermique reproduit les environnements à haute température et haute pression rencontrés sur les lignes de production réelles. Cela permet de tester sans le coût ou le risque d'essais à grande échelle.

Systèmes de chargement précis

Le simulateur utilise des systèmes de chargement hydraulique avancés combinés à des contrôles de chauffage rigoureux. Cette intégration garantit que la contrainte mécanique appliquée à l'échantillon correspond parfaitement aux conditions thermiques.

Tests de compression isotherme

La fonction principale du simulateur est d'effectuer des tests de compression isotherme. En maintenant un champ de température constant tout en appliquant des vitesses de déformation spécifiques, les ingénieurs peuvent isoler la manière dont le matériau se déforme sans l'interférence de gradients thermiques fluctuants.

Transformer les données en intelligence de processus

Établissement de modèles d'écrouissage

Les données recueillies par le simulateur sont essentielles à la création de modèles d'écrouissage. Ces modèles prédisent comment l'acier devient plus dur et plus résistant à mesure qu'il est déformé, un facteur clé pour déterminer les forces nécessaires à la mise en forme du métal.

Analyse de la recristallisation dynamique

La mise en forme à chaud modifie et reforme la structure interne des grains de l'acier, un processus connu sous le nom de recristallisation dynamique. Le simulateur fournit les données nécessaires pour analyser ce comportement, garantissant que le produit final atteint les propriétés microstructurales souhaitées pour la résistance aux intempéries.

Traçage des cartes de traitement

La sortie la plus pratique est peut-être la création de cartes de traitement. Ces cartes utilisent les données du simulateur pour définir des zones de traitement sûres et dangereuses, guidant les ingénieurs sur les combinaisons optimales de température et de vitesse de déformation pour éviter les défauts.

Comprendre les compromis

La nécessité d'une précision fondamentale

Bien que puissant, la valeur d'un simulateur thermique dépend entièrement de l'exactitude des données fondamentales qu'il produit. Si le contrôle du chauffage ou le chargement hydraulique ne sont pas calibrés avec précision, les modèles résultants d'écrouissage ou de recristallisation seront erronés.

Complexité de la simulation par rapport à la production

Il est important de se rappeler que le simulateur fournit des données dans des conditions contrôlées. Bien qu'il reproduise l'environnement, il isole des variables spécifiques pour créer des modèles. Dans la production réelle, des interactions imprévues entre les variables peuvent se produire, ce qui signifie que les données de simulation doivent toujours être considérées comme une base pour l'optimisation plutôt que comme une garantie absolue du comportement à grande échelle.

Faire le bon choix pour votre objectif

Pour maximiser l'utilité d'un simulateur thermique pour l'acier résistant aux intempéries, alignez votre stratégie de test sur votre objectif final :

- Si votre objectif principal est la science des matériaux : Priorisez l'analyse du comportement de recristallisation dynamique pour garantir que l'acier atteint la structure interne correcte des grains pour la durabilité.

- Si votre objectif principal est l'ingénierie des processus : Concentrez-vous sur la génération de données pour tracer des cartes de traitement, qui définiront les fenêtres de fonctionnement sûres pour la température et la pression pendant la fabrication.

- Si votre objectif principal est l'intégrité structurelle : Utilisez le simulateur pour établir des modèles d'écrouissage rigoureux afin de prédire comment le matériau résistera à la déformation sous charge.

Une simulation précise transforme l'imprévisibilité de la mise en forme à chaud en un processus d'ingénierie contrôlable et basé sur des données.

Tableau récapitulatif :

| Fonctionnalité | Valeur dans la modélisation de la mise en forme à chaud |

|---|---|

| Contrôle haute fidélité | Reproduction des environnements de production à haute température/haute pression |

| Compression isotherme | Isolation des variables pour générer des données fondamentales précises |

| Recristallisation dynamique | Analyse des changements de structure des grains pour une durabilité accrue |

| Cartes de traitement | Définition des zones sûres pour les combinaisons de température et de vitesse de déformation |

| Modèles d'écrouissage | Prédiction de la résistance du matériau à la déformation sous charge |

Optimisez vos matériaux avec les solutions thermiques avancées de KINTEK

La précision dans la modélisation de la mise en forme à chaud commence par un équipement supérieur. Soutenu par une R&D et une fabrication expertes, KINTEK propose des systèmes Muffle, Tube, Rotary, Vacuum et CVD haute performance conçus pour répondre aux exigences rigoureuses de la science des matériaux et de l'ingénierie des processus. Que vous analysiez la recristallisation dynamique ou que vous établissiez des modèles complexes d'écrouissage, nos fours de laboratoire haute température personnalisables offrent la stabilité et le contrôle dont vous avez besoin pour obtenir des résultats fiables.

Prêt à combler le fossé entre la simulation et la production ? Contactez KINTEK dès aujourd'hui pour discuter de la manière dont nos systèmes personnalisables peuvent améliorer votre efficacité de recherche et de fabrication.

Guide Visuel

Références

- Jianwei Cheng. Research on hot deformation characterization of a new weathering steel through processing map and microstructural observation. DOI: 10.1038/s41598-025-86619-2

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Machine à pression chaude sous vide pour le pelliculage et le chauffage

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Éléments chauffants thermiques en disiliciure de molybdène MoSi2 pour four électrique

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- 1200℃ Four à tube divisé Four à tube à quartz de laboratoire avec tube à quartz

Les gens demandent aussi

- Pourquoi l'homogénéisation à haute température est-elle nécessaire pour les tests de dilatation thermique des alliages réfractaires ? Assurer la précision des données.

- Quel est le but de l'utilisation d'un four de séchage à circulation d'air ? Assurer une analyse précise de l'incinération des boues d'hydrocarbures

- Quel est le but du recuit du substrat de saphir à 980 °C avec du Cr ? Obtenir une croissance unidirectionnelle de Cr2S3

- Pourquoi un système d'évaporation sous vide de laboratoire est-il essentiel à la préparation d'électrodes dans les cellules solaires à haute performance ?

- Comment un système de contrôle de débit massique de gaz (MFC) empêche-t-il l'adhérence de la feuille de cuivre ? Maîtriser la pureté atmosphérique

- Quel est l'objectif des essais de traction à haute température sur l'alliage de titane TC4 ? Maîtriser les limites de formage à chaud

- Pourquoi un dispositif d'alimentation en gaz auxiliaire est-il requis pour la pyrolyse des boues d'épuration ? Assurer un équilibre thermique stable

- Quel est le but de l'ajout de liants organiques cireux à la poudre de verre ? Améliorer l'intégrité structurelle dans le scellement du verre