À la base, un four à cornue est un four industriel à haute température qui se distingue par un composant essentiel : une chambre intérieure scellée, appelée cornue (ou retorte). Ce récipient étanche aux gaz isole le matériau traité des éléments chauffants du four et de l'air extérieur. Cette séparation permet un contrôle absolu des conditions atmosphériques pendant le cycle de chauffage, ce qui est essentiel pour la fabrication spécialisée et les traitements de matériaux.

La caractéristique déterminante d'un four à cornue n'est pas seulement sa capacité à atteindre des températures élevées, mais sa chambre intérieure scellée. Cette conception sépare fondamentalement la charge de la source de chaleur, permettant un contrôle précis de l'atmosphère interne pour prévenir la contamination et atteindre des propriétés matérielles spécifiques.

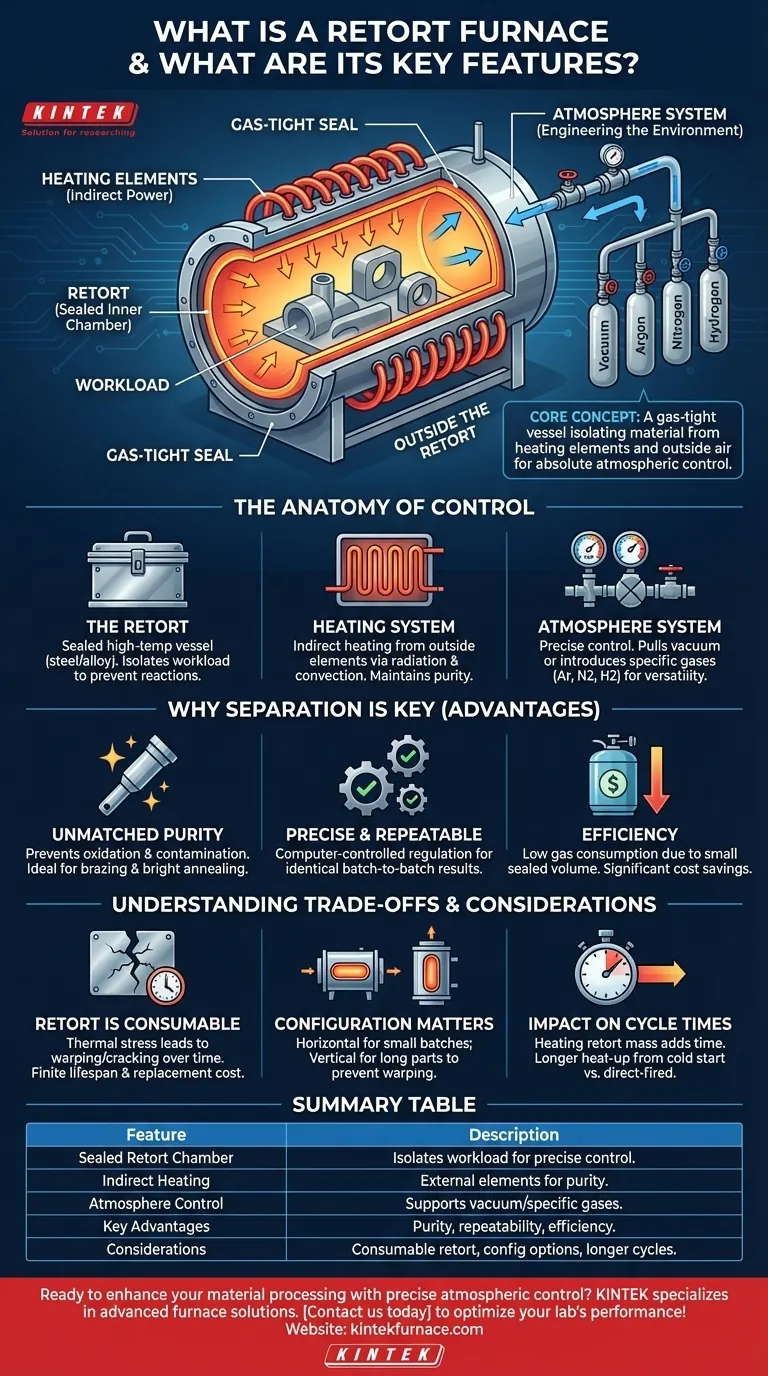

L'anatomie d'un four à cornue

Comprendre un four à cornue nécessite de regarder au-delà de la chaleur et de se concentrer sur ses composants structurels uniques qui permettent le contrôle du processus.

La cornue : une chambre de contrôle

Le cœur du four est la cornue (retort). Il s'agit d'un récipient de forme cylindrique ou rectangulaire, généralement fabriqué en acier résistant aux hautes températures ou en alliage de nickel.

Son unique objectif est de créer un environnement parfaitement scellé pour les pièces en cours de traitement. En isolant la charge, il empêche les réactions indésirables avec l'oxygène ou d'autres gaz.

Le système de chauffage : une puissance indirecte

Les éléments chauffants, qui peuvent être électriques ou alimentés au gaz, sont situés à l'extérieur de la cornue.

Ils chauffent les parois de la cornue, qui transfère ensuite cette chaleur à la charge à l'intérieur par rayonnement et convection. Ce mode de chauffage indirect est fondamental pour maintenir la pureté de l'atmosphère interne.

Le système d'atmosphère : l'ingénierie de l'environnement

Ce système permet aux opérateurs de manipuler précisément l'environnement à l'intérieur de la cornue.

Il peut être utilisé pour créer un vide ou pour introduire et maintenir des gaz protecteurs ou réactifs spécifiques, tels que l'Argon, l'Azote ou l'Hydrogène. La capacité de modifier ces conditions au cours d'un seul cycle de cuisson rend le four incroyablement polyvalent.

Pourquoi la séparation est l'avantage clé

La séparation de la charge des éléments chauffants n'est pas un détail mineur ; c'est la proposition de valeur principale du four, offrant des avantages tangibles en termes de qualité et d'efficacité.

Pureté et qualité des produits inégalées

En créant une atmosphère contrôlée, un four à cornue empêche efficacement l'oxydation et la contamination de la surface du matériau. Ceci est essentiel pour les processus comme le brasage, où des surfaces propres sont obligatoires, et pour produire des pièces brillantes et sans taches après le recuit.

Contrôle de processus précis et reproductible

L'environnement scellé permet une régulation exacte, contrôlée par ordinateur, de la température et de la composition des gaz. Cela garantit que chaque processus est hautement reproductible, offrant des résultats identiques d'un lot à l'autre.

Efficacité dans l'utilisation des gaz

Étant donné que la cornue est un volume fermé et relativement petit, elle nécessite très peu de gaz de procédé pour purger la chambre et maintenir l'atmosphère désirée. Cette faible consommation de gaz entraîne des économies significatives sur les coûts opérationnels par rapport aux fours qui sont constamment purgés par du gaz.

Comprendre les compromis et les considérations

Bien que puissants, les fours à cornue présentent des caractéristiques opérationnelles spécifiques qui doivent être prises en compte dans toute décision.

La cornue est un composant consommable

La cornue est soumise à d'énormes contraintes thermiques lors de chaque cycle de chauffage et de refroidissement. Avec le temps, cette contrainte provoque une déformation et des fissures, faisant de la cornue un article consommable avec une durée de vie limitée. Son remplacement éventuel représente un coût de maintenance important.

La configuration est importante : horizontale contre verticale

Les fours à cornue sont disponibles en configurations horizontale et verticale. Les fours horizontaux sont courants pour le traitement par lots de nombreuses petites pièces. Les fours verticaux sont souvent préférés pour les pièces longues et minces qui pourraient se déformer sous leur propre poids si elles étaient supportées horizontalement à haute température.

Impact sur les temps de cycle

La cornue elle-même possède une masse thermique importante qui doit être chauffée avec la charge. Bien que le transfert de chaleur vers les pièces puisse être très efficace dans l'atmosphère scellée, le temps global nécessaire pour chauffer le four à partir d'un démarrage à froid peut être plus long que celui d'un four à chauffage direct sans cornue.

Faire le bon choix pour votre application

La sélection d'un four nécessite d'aligner les capacités de l'équipement avec votre objectif de processus principal.

- Si votre objectif principal est la pureté du processus et la prévention de l'oxydation : Un four à cornue est le choix définitif, car sa chambre scellée offre le plus haut niveau de contrôle atmosphérique.

- Si votre objectif principal est le traitement thermique à haut volume et à faible coût où une certaine décoloration de surface est acceptable : Un four sans cornue, à chauffage direct ou à atmosphère ouverte peut être plus rentable.

- Si votre objectif principal est la polyvalence pour de multiples processus (par exemple, brasage, frittage, recuit) : La capacité du four à cornue à gérer précisément différentes atmosphères en fait un outil exceptionnellement flexible.

En fin de compte, un four à cornue est un investissement dans le contrôle, offrant la pureté du processus et la répétabilité que la science des matériaux moderne exige.

Tableau récapitulatif :

| Caractéristique | Description |

|---|---|

| Chambre à cornue scellée | Isole la charge des éléments chauffants, permettant un contrôle atmosphérique précis pour prévenir la contamination. |

| Chauffage indirect | Les éléments chauffants à l'extérieur de la cornue transfèrent la chaleur par rayonnement et convection pour garantir la pureté. |

| Contrôle de l'atmosphère | Supporte le vide ou des gaz spécifiques (ex : Argon, Azote) pour des processus polyvalents comme le brasage et le recuit. |

| Avantages clés | Pureté inégalée, résultats reproductibles, faible consommation de gaz et efficacité dans les traitements de matériaux. |

| Considérations | La cornue est consommable, disponible en configurations horizontale/verticale, et peut avoir des temps de cycle plus longs. |

Prêt à améliorer votre traitement des matériaux grâce à un contrôle atmosphérique précis ? KINTEK est spécialisée dans les solutions de fours haute température avancées, y compris les fours à muffle, à tube, rotatifs, sous vide et à atmosphère contrôlée, ainsi que les systèmes CVD/PECVD. Grâce à notre R&D solide et à notre fabrication interne, nous offrons une personnalisation approfondie pour répondre à vos besoins expérimentaux uniques — garantissant pureté, répétabilité et rentabilité. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos fours à cornue peuvent optimiser les performances de votre laboratoire et fournir des résultats supérieurs pour des applications telles que le brasage, le frittage et le recuit !

Guide Visuel

Produits associés

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- Four à moufle de laboratoire avec levage par le bas

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

Les gens demandent aussi

- Les fours à résistance haute température de type boîte peuvent-ils contrôler l'atmosphère ? Débloquez la précision dans le traitement des matériaux

- Comment l'argon et l'azote protègent-ils les échantillons dans les fours sous vide ? Optimisez votre processus thermique avec le bon gaz

- Qu'est-ce qu'un four à moufle avec protection atmosphérique ? Obtenez un traitement thermique précis dans des environnements contrôlés

- Quelles sont les caractéristiques clés d'un four boîte à atmosphère contrôlée ? Débloquez un traitement thermique précis dans des environnements contrôlés

- Quelles sont les applications spécifiques des fours à atmosphère contrôlée dans l'industrie de la céramique ? Améliorer la pureté et la performance