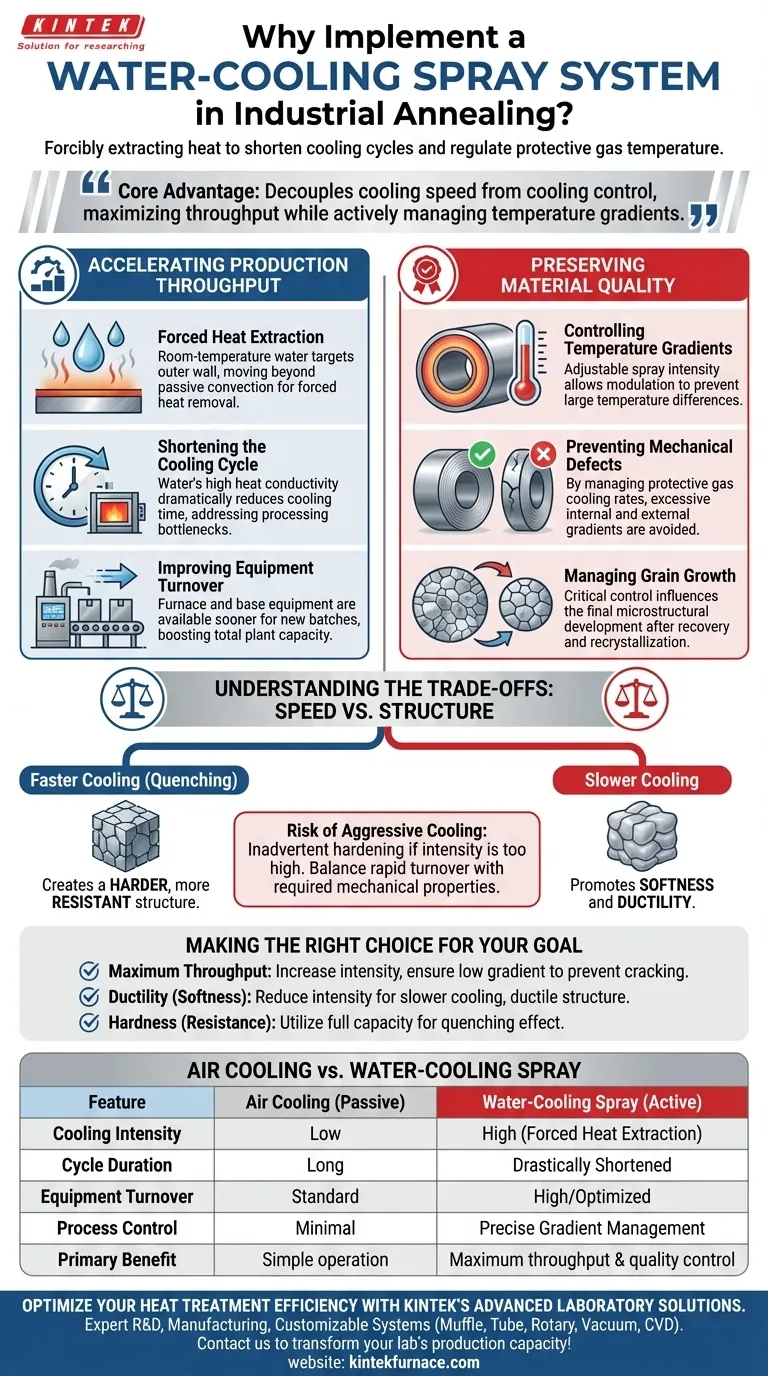

Un système de pulvérisation de refroidissement à l'eau est mis en œuvre spécifiquement pour extraire de force la chaleur de la paroi extérieure de la chemise intérieure, créant ainsi une intensité de refroidissement nettement supérieure au seul refroidissement par air. En pulvérisant de l'eau à température ambiante, les opérateurs peuvent considérablement raccourcir le cycle de refroidissement pour améliorer les taux de rotation des équipements tout en régulant simultanément la température du gaz protecteur pour éviter les défauts mécaniques de l'acier.

L'avantage principal de la pulvérisation de refroidissement à l'eau est sa capacité à découpler la vitesse de refroidissement du contrôle du refroidissement ; elle permet de maximiser le débit tout en gérant activement les gradients de température pour préserver l'intégrité structurelle de l'acier.

Accélérer le débit de production

Extraction de chaleur forcée

La fonction mécanique principale du système de pulvérisation est de cibler la paroi extérieure de la chemise intérieure avec de l'eau à température ambiante. Cette méthode va au-delà de la convection passive, en extrayant de force la chaleur du système.

Raccourcir le cycle de refroidissement

Étant donné que l'eau conduit la chaleur plus efficacement que l'air, le système réduit considérablement le temps requis pour la phase de refroidissement. Cette réduction s'attaque directement au goulot d'étranglement des longs temps de traitement courants dans le recuit.

Améliorer le roulement des équipements

En raccourcissant le cycle, le four et l'équipement de base deviennent disponibles pour de nouveaux lots beaucoup plus tôt. Cela augmente le taux de rotation global des équipements, augmentant ainsi la capacité de production totale de l'usine sans ajouter de nouvelles machines.

Préserver la qualité des matériaux

Contrôle des gradients de température

Le refroidissement rapide comporte des risques, notamment la création de grandes différences de température entre les parties internes et externes de la bobine d'acier. Le système de pulvérisation est conçu pour être réglable, permettant aux opérateurs de moduler l'intensité.

Prévention des défauts mécaniques

En ajustant l'intensité de la pulvérisation, les opérateurs s'assurent que le taux de refroidissement du gaz protecteur reste dans des limites sûres. Cela évite les gradients de température internes et externes excessifs, qui sont la principale cause des défauts de propriétés mécaniques dans les bobines d'acier.

Gestion de la croissance des grains

La phase de refroidissement est critique pour la phase de croissance des grains, qui se produit après la récupération et la recristallisation. Le système de pulvérisation fournit le contrôle nécessaire pour influencer ce développement microstructural final.

Comprendre les compromis : Vitesse vs. Structure

L'implication de la vitesse de refroidissement

Alors que la référence principale souligne l'efficacité, les données supplémentaires clarifient l'impact métallurgique. Un refroidissement rapide (trempe) crée une structure plus dure et plus résistante, tandis qu'un refroidissement lent favorise la douceur et la ductilité.

Le risque d'un refroidissement agressif

Si l'intensité de la pulvérisation d'eau est réglée trop haut dans le seul but de gagner du temps, vous risquez un durcissement involontaire. Vous devez équilibrer le désir d'un roulement rapide avec les propriétés mécaniques spécifiques requises par l'utilisateur final.

Équilibrer les gradients

Même avec un système de pulvérisation, les gradients thermiques sont une réalité physique. Le système les atténue, mais une utilisation agressive peut toujours entraîner un refroidissement inégal si l'intensité de la pulvérisation dépasse la conductivité thermique du matériau.

Faire le bon choix pour votre objectif

Pour optimiser votre processus de recuit, vous devez aligner l'intensité de la pulvérisation sur vos objectifs de production spécifiques :

- Si votre objectif principal est le débit maximal : Augmentez l'intensité de la pulvérisation pour raccourcir le cycle, mais assurez-vous que le gradient reste suffisamment bas pour éviter la fissuration.

- Si votre objectif principal est la ductilité (douceur) : Réduisez l'intensité de la pulvérisation pour imiter une courbe de refroidissement plus lente, permettant une structure cristalline plus ductile.

- Si votre objectif principal est la dureté (résistance) : Utilisez la pleine capacité de la pulvérisation d'eau pour obtenir un effet de trempe pour une structure de matériau plus dure.

En fin de compte, le système de pulvérisation de refroidissement à l'eau transforme la phase de refroidissement d'un temps d'attente passif en une variable de processus active et contrôlable.

Tableau récapitulatif :

| Caractéristique | Refroidissement par air (passif) | Pulvérisation de refroidissement à l'eau (active) |

|---|---|---|

| Intensité de refroidissement | Faible | Élevée (extraction de chaleur forcée) |

| Durée du cycle | Longue | Considérablement raccourcie |

| Rotation des équipements | Standard | Élevée/Optimisée |

| Contrôle du processus | Minimal | Gestion précise des gradients |

| Bénéfice principal | Fonctionnement simple | Débit maximal et contrôle de la qualité |

Optimisez l'efficacité de votre traitement thermique avec les solutions de laboratoire avancées de KINTEK. Soutenu par une R&D et une fabrication expertes, KINTEK propose des systèmes Muffle, Tube, Rotatif, sous Vide et CVD, tous personnalisables pour vos besoins matériels uniques. Que vous visiez un débit maximal ou des propriétés ductiles spécifiques, nos fours haute température offrent la précision dont vous avez besoin. Contactez-nous dès aujourd'hui pour découvrir comment nos systèmes conçus sur mesure peuvent transformer la capacité de production de votre laboratoire !

Guide Visuel

Références

- Yang Xiao-jing, Yu-Ren Li. Study of heat transfer model and buried thermocouple test of bell-type annealing furnace based on thermal equilibrium. DOI: 10.1038/s41598-025-97422-4

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- RF PECVD System Radio Frequency Plasma Enhanced Chemical Vapor Deposition (dépôt chimique en phase vapeur assisté par plasma)

- Four de frittage sous vide pour traitement thermique Four de frittage sous vide pour fil de molybdène

- Machine MPCVD Système Réacteur Résonateur à cloche pour laboratoire et croissance de diamants

Les gens demandent aussi

- Pourquoi une atmosphère inerte est-elle nécessaire pour la carbonisation du SPAN ? Obtenez une synthèse de haute qualité grâce à un contrôle précis

- Quels sont les avantages d'un four à boîte sous atmosphère pour la préparation et le frittage des matériaux céramiques ? Obtenez un contrôle précis pour des céramiques de qualité supérieure

- Quel rôle joue un four tubulaire sous vide ou sous atmosphère dans le processus de frittage des composites Al6061/B4C ?

- Comment les fours à creuset sont-ils utilisés dans l'industrie aérospatiale ? Essentiels pour le traitement thermique à haute température

- Quelle est l'importance de l'utilisation d'une atmosphère d'argon contrôlée pour les alliages TNZTSF ? Assurer la pureté et la performance

- Quel rôle joue un four à haute température dans la croissance des cristaux de silicate d'uranyle ? Maîtriser le contrôle thermique de précision

- Comment un four de chauffage contribue-t-il à la pré-oxydation simulée des poudres d'alliage ? Optimisez votre recherche sur les matériaux

- Quelles sont les applications industrielles des fours à atmosphère sous vide partiel ? Améliorez l'efficacité des processus de traitement thermique