L'objectif principal de l'utilisation d'azote en flux est de créer une atmosphère protectrice inerte autour du fil musical pendant le recuit à haute température. Cette barrière gazeuse empêche l'acier à haute teneur en carbone de réagir avec l'oxygène de l'environnement, protégeant spécifiquement le matériau contre l'oxydation et la décarburation afin de maintenir son intégrité structurelle et de surface.

Idée clé : L'azote agit comme un bouclier pendant le traitement thermique. En déplaçant l'oxygène, il permet au processus de recuit d'adoucir le fil et de soulager les contraintes sans dépouiller le fil du carbone qui lui confère sa résistance, ni endommager la finition de surface.

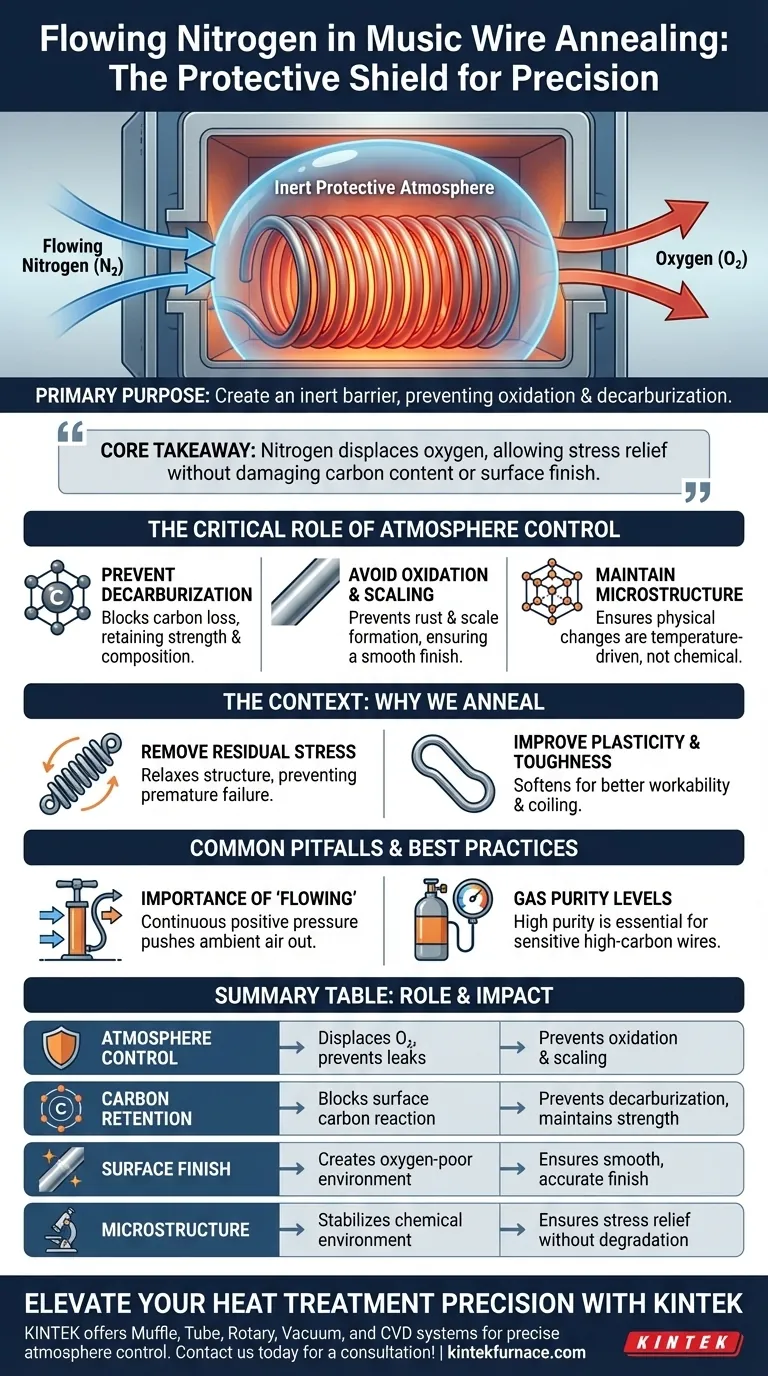

Le rôle essentiel du contrôle de l'atmosphère

Prévention de la décarburation

Le fil musical tire sa résistance exceptionnelle et ses propriétés de ressort de sa haute teneur en carbone. Aux températures de recuit élevées, les atomes de carbone à la surface du fil deviennent volatils et interagissent avec l'oxygène.

Sans gaz protecteur, le carbone est retiré de l'acier (décarburation). L'azote en flux bloque cette réaction, garantissant que le fil conserve la composition chimique précise requise pour ses performances.

Éviter l'oxydation et la formation de calamine

Les températures élevées accélèrent la réaction entre l'acier et l'oxygène. Cela entraîne la formation de calamine (oxydes) à l'extérieur du fil.

L'azote crée un environnement pauvre en oxygène qui empêche cette corrosion. Cela préserve l'intégrité de surface du fil, garantissant qu'il reste lisse et dimensionnellement précis.

Maintien de la stabilité microstructurale

L'objectif du recuit est de modifier la structure interne du métal de manière bénéfique. Des réactions chimiques incontrôlées à la surface peuvent modifier la microstructure sous-jacente de manière imprévisible.

En maintenant une atmosphère inerte, vous vous assurez que les changements physiques du fil sont dus uniquement à la température et au temps, et non à la dégradation chimique.

Le contexte : Pourquoi recuisons-nous le fil musical

Élimination des contraintes résiduelles

Comme indiqué dans des contextes métallurgiques plus larges, le traitement mécanique du fil (tel que l'étirage ou le bobinage) introduit des tensions internes. Si elles ne sont pas traitées, ces contraintes résiduelles peuvent entraîner une défaillance prématurée.

Le recuit détend la structure du matériau. L'azote garantit que ce soulagement des contraintes se produit sans compromettre la surface du matériau.

Amélioration de la plasticité et de la ténacité

Le recuit est fondamentalement un processus d'adoucissement. Il réduit légèrement la dureté du fil pour améliorer sa plasticité (capacité à se déformer sans se rompre) et sa ténacité.

Cette homogénéisation rend le fil plus facile à travailler pour les étapes de fabrication ultérieures, telles que le bobinage en ressorts.

Pièges courants et compromis

L'importance du gaz en "flux"

Il ne suffit pas de remplir le four d'azote ; le gaz doit être en flux. Une atmosphère statique permet à l'oxygène de s'infiltrer par de petites fuites ou des ouvertures du four.

Un flux continu crée une pression positive à l'intérieur de la chambre. Cela chasse activement l'air ambiant, garantissant que la barrière protectrice reste intacte tout au long du cycle.

Niveaux de pureté du gaz

Toutes les sources d'azote ne se valent pas. L'azote industriel standard peut contenir des traces d'humidité ou d'oxygène.

Pour les fils à haute teneur en carbone extrêmement sensibles, ces impuretés peuvent encore causer une légère décarburation. Vous devez vérifier que la pureté de votre source d'azote correspond à la sensibilité de votre matériau.

Faire le bon choix pour votre objectif

Pour maximiser l'efficacité de votre processus de traitement thermique, considérez vos objectifs spécifiques :

- Si votre objectif principal est la finition de surface : Assurez un débit d'azote constant et positif pour éviter même une légère oxydation ou formation de calamine.

- Si votre objectif principal est la résistance mécanique : Privilégiez l'azote de haute pureté pour prévenir strictement la décarburation, qui affaiblit la couche externe du fil.

L'utilisation d'azote en flux transforme le recuit d'un risque destructeur en un processus contrôlé et de précision.

Tableau récapitulatif :

| Facteur | Rôle de l'azote en flux | Impact sur le fil musical |

|---|---|---|

| Contrôle de l'atmosphère | Déplace l'oxygène et prévient les fuites | Prévient l'oxydation et la formation de calamine en surface |

| Rétention du carbone | Empêche les atomes de carbone de réagir à la surface | Prévient la décarburation pour maintenir la résistance |

| Finition de surface | Crée un environnement inerte et pauvre en oxygène | Assure une finition lisse et dimensionnellement précise |

| Microstructure | Stabilise l'environnement chimique pendant le chauffage | Assure le soulagement des contraintes sans dégradation du matériau |

Améliorez la précision de votre traitement thermique avec KINTEK

Maximisez les performances de votre acier à haute teneur en carbone et de votre fil musical avec les solutions de laboratoire avancées de KINTEK. Soutenu par une R&D et une fabrication expertes, KINTEK propose des systèmes à moufle, tubulaires, rotatifs, sous vide et CVD, tous conçus pour fournir le contrôle d'atmosphère précis et le flux de pression positive requis pour éliminer la décarburation et l'oxydation. Que vous ayez besoin d'une configuration standard ou d'un système entièrement personnalisable pour des besoins de laboratoire uniques, nos fours à haute température garantissent que vos matériaux conservent leur intégrité structurelle et de surface.

Prêt à optimiser votre processus de recuit ? Contactez KINTEK dès aujourd'hui pour une consultation !

Guide Visuel

Références

- Xinru Jia, Jinhua Lu. Influence of Microstructure on Music Properties of SWP-B Music Steel Wire Under Different Annealing Treatments. DOI: 10.3390/ma18020440

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- Four à atmosphère contrôlée à bande maillée Four à atmosphère inerte à l'azote

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

Les gens demandent aussi

- Comment les réacteurs à lit fixe et les fours de chauffage garantissent-ils des données de réaction précises ? Maîtriser la précision de la dégradation du toluène

- Quelles caractéristiques rendent le four à atmosphère de type boîte expérimental facile à utiliser ? Découvrez les commandes intuitives et l'automatisation

- Quels sont les gaz inertes couramment utilisés dans les fours à atmosphère ? Optimisez votre processus de traitement thermique

- Quelles sont les fonctions des ports d'échantillonnage et des rideaux de flamme dans les fours atmosphériques ? Assurer le contrôle et la sécurité dans le traitement thermique

- Quelle fonction essentielle remplit un four de frittage à atmosphère à haute température pour l'ingénierie des combustibles nucléaires avancés ?

- Comment un four spécialisé de nitruration ionique parvient-il à un durcissement par gradient sur le titane TC4 ? Améliorer la résistance à l'usure de surface

- Comment le four d'anne.]age à atmosphère contrôlée de type boîte assure-t-il un contrôle précis de l'atmosphère ? Maîtriser la régulation précise du gaz et de la température

- Quelle est la fonction d'un four à atmosphère tubulaire ? Réduction et fabrication de catalyseurs Mn1/CeO2 de précision