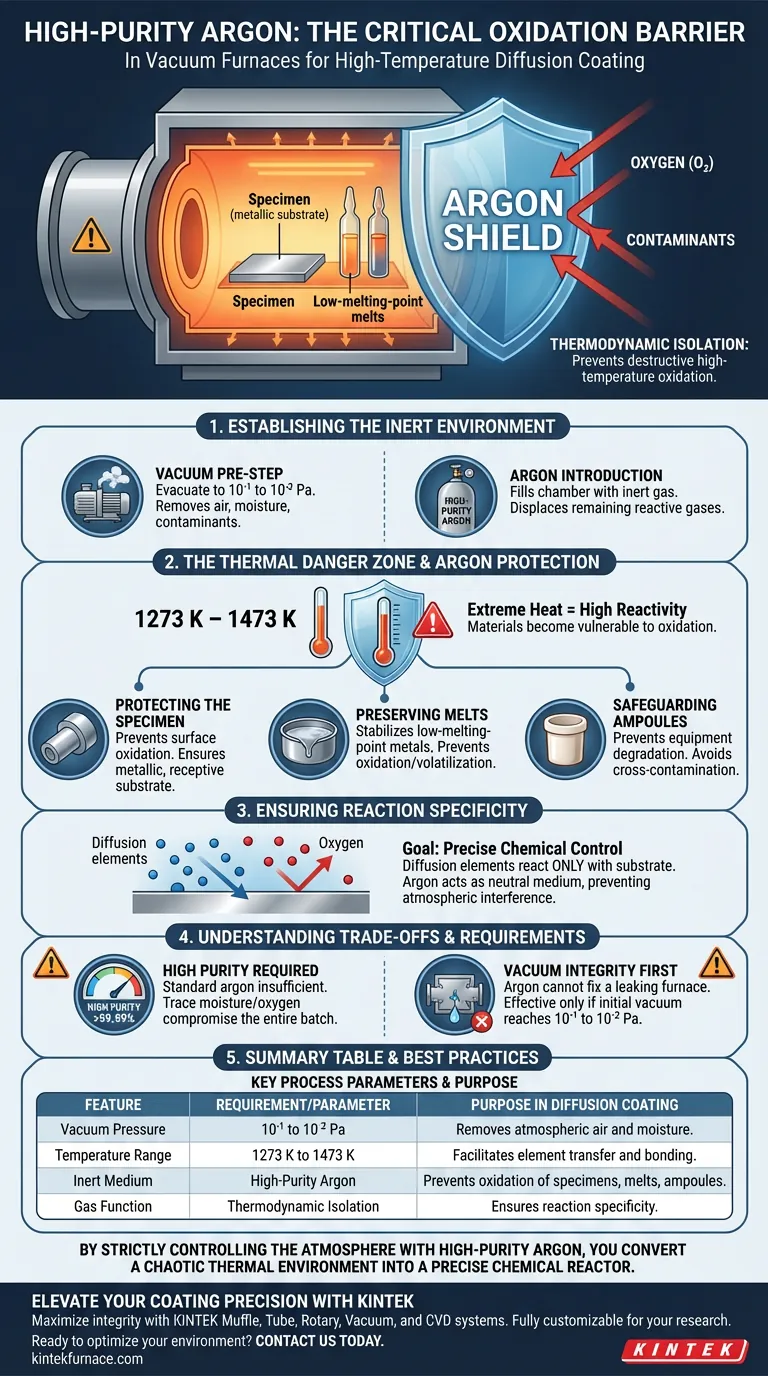

L'argon de haute pureté sert de barrière critique contre l'oxydation à haute température pendant le processus de dépôt par diffusion.

Une fois la chambre du four évacuée à une pression résiduelle de 10⁻¹ à 10⁻² Pa, l'introduction d'argon établit un environnement complètement inerte. Cette atmosphère protectrice est essentielle à des températures de fonctionnement comprises entre 1273 K et 1473 K pour empêcher l'oxygène de réagir avec les spécimens, les métaux en fusion ou l'équipement, garantissant ainsi la pureté de la chimie de diffusion.

Point clé à retenir L'introduction d'argon de haute pureté ne consiste pas seulement à remplir l'espace ; il s'agit d'un isolement thermodynamique. En déplaçant les gaz réactifs, l'argon garantit que les réactions chimiques se produisent *exclusivement* entre les éléments de diffusion et le substrat, empêchant l'oxydation destructrice qui se produit inévitablement dans les environnements à haute température.

Établir l'environnement inerte

L'étape préalable du vide

Avant d'introduire l'argon, le système doit subir un processus de mise sous vide.

La chambre est évacuée à une pression résiduelle de 10⁻¹ à 10⁻² Pa.

Cette étape élimine la majeure partie de l'air atmosphérique, de l'humidité et des contaminants qui autrement contamineraient le processus de revêtement.

La zone de danger thermique

Le dépôt par diffusion nécessite généralement une chaleur extrême, spécifiquement comprise entre 1273 K et 1473 K.

À ces températures, les matériaux deviennent très réactifs.

Sans écran de gaz inerte, le substrat et les matériaux de revêtement se dégraderaient immédiatement au contact, même de traces d'oxygène.

Ce que l'argon protège spécifiquement

Protection du spécimen

L'objectif principal est de préserver l'intégrité de la pièce à revêtir.

L'argon empêche l'oxydation à haute température de la surface du spécimen.

Cela garantit que le substrat reste métallique et réceptif aux éléments de diffusion, plutôt que de former une couche d'oxyde cassante.

Préservation des bains à bas point de fusion

Les processus de diffusion utilisent souvent des métaux à bas point de fusion pour faciliter le transfert d'éléments.

Ces bains sont très sensibles à l'oxydation et à la volatilisation.

L'atmosphère inerte d'argon stabilise ces bains, garantissant qu'ils restent actifs et efficaces tout au long du cycle de diffusion.

Protection des ampoules de travail

La protection s'étend à l'équipement de traitement lui-même, tel que les ampoules de travail.

L'argon empêche ces conteneurs de s'oxyder et de se dégrader sous contrainte thermique.

Cela évite la contamination croisée où le matériau de l'ampoule pourrait migrer dans le revêtement.

Assurer la spécificité de la réaction

Isolement de la chimie

L'objectif d'ingénierie ultime est un contrôle chimique précis.

Vous voulez que les éléments de diffusion réagissent *uniquement* avec le substrat.

L'argon agit comme un milieu neutre, empêchant les interférences atmosphériques et garantissant que la composition du revêtement résultant est exactement celle conçue.

Comprendre les compromis

L'exigence de haute pureté

L'argon industriel standard est souvent insuffisant pour ces processus.

Vous devez utiliser de l'argon de haute pureté ; des traces d'humidité ou d'oxygène dans l'alimentation en gaz elle-même peuvent compromettre tout le lot à ces températures.

L'utilisation d'un gaz de qualité inférieure introduit les impuretés mêmes que vous essayez d'éviter.

Intégrité du vide vs. Remplissage d'argon

L'argon ne peut pas "réparer" un four qui fuit.

Si le vide initial n'atteint pas les 10⁻¹ à 10⁻² Pa requis, remplir la chambre d'argon piégera simplement les contaminants résiduels à l'intérieur.

Le remplissage d'argon n'est efficace que si l'évacuation initiale a réussi.

Faire le bon choix pour votre objectif

Pour garantir un dépôt par diffusion de haute qualité, alignez vos paramètres de processus sur vos objectifs spécifiques :

- Si votre objectif principal est la pureté de surface : Assurez-vous que le four est strictement évacué à 10⁻² Pa avant d'introduire de l'argon pour éliminer tous les contaminants préexistants.

- Si votre objectif principal est la cohérence du processus : Surveillez les niveaux de pureté de l'argon pour garantir que le gaz lui-même n'introduit pas d'oxygène résiduel pendant le cycle de chauffage de 1273 K–1473 K.

En contrôlant strictement l'atmosphère avec de l'argon de haute pureté, vous transformez un environnement thermique chaotique en un réacteur chimique précis.

Tableau récapitulatif :

| Caractéristique | Exigence/Paramètre | Objectif dans le dépôt par diffusion |

|---|---|---|

| Pression de vide | 10⁻¹ à 10⁻² Pa | Élimine l'air atmosphérique et les contaminants d'humidité. |

| Plage de température | 1273 K à 1473 K | Facilite le transfert d'éléments et la liaison du substrat. |

| Milieu inerte | Argon de haute pureté | Prévient l'oxydation des spécimens, des bains et des ampoules. |

| Fonction du gaz | Isolement thermodynamique | Assure la spécificité de la réaction entre les éléments et le substrat. |

Élevez la précision de votre revêtement avec KINTEK

Maximisez l'intégrité de vos processus thermiques avec des équipements de laboratoire de pointe. Soutenu par une R&D et une fabrication expertes, KINTEK propose une gamme complète de systèmes de muffles, de tubes, rotatifs, sous vide et CVD, ainsi que d'autres fours de laboratoire à haute température. Nos systèmes sont entièrement personnalisables pour répondre aux exigences uniques de vos applications de dépôt par diffusion et de recherche de matériaux.

Prêt à optimiser votre environnement à haute température ? Contactez-nous dès aujourd'hui pour discuter de la manière dont nos fours sous vide spécialisés peuvent fournir le contrôle chimique précis dont votre laboratoire a besoin.

Guide Visuel

Références

- Ismatov Jumaniez Faizullaevich. Mplementation Of The Process Of High Temperature Diffusion Treatment. DOI: 10.37547/ajast/volume05issue11-22

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four à creuset de condensation pour l'extraction et la purification du magnésium

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- Four de traitement thermique et de frittage sous vide à pression d'air 9MPa

Les gens demandent aussi

- Quels sont les avantages d'utiliser un environnement sous vide dans le traitement thermique ? Obtenez un contrôle métallurgique supérieur

- Comment appelle-t-on le récipient dans un four à creuset ? Choisissez le bon matériau de creuset

- Comment un four de résistance à haute température est-il utilisé dans les expériences de corrosion par sels fondus ? Atteindre une stabilité de précision

- Pourquoi est-il nécessaire de traiter les échantillons de carbone poreux dans une étuve sous vide à 90 °C avant le revêtement d'électrodes ?

- Quel est le rôle d'un four sous vide ou d'une étuve sous vide dans la préparation d'oxyde de magnésium poreux ordonné par la méthode du nanocasting ? Assurer une réplication matérielle de haute fidélité

- Quelle est la différence entre le traitement thermique sous vide et le traitement thermique conventionnel ? Obtenez des performances matérielles supérieures

- Quelles sont les applications des fours sous vide en métallurgie des poudres et alliages métalliques ? Libérez le potentiel du traitement des matériaux de haute pureté

- Comment les fours à vide continus améliorent-ils l'efficacité de la production dans le traitement des métaux à grande échelle ? Augmenter le débit et la qualité