À la base, les fours sous vide sont des outils indispensables pour la fabrication de composants de haute pureté et de haute performance à partir de poudres métalliques et d'alliages avancés. Leurs applications principales sont le frittage sous vide en métallurgie des poudres et les traitements thermiques, la fusion et le brasage spécialisés pour les alliages réactifs et à haute température utilisés dans des industries critiques comme l'aérospatiale, le médical et l'énergie.

L'avantage fondamental d'un four sous vide n'est pas la chaleur, mais l'environnement contrôlé. En éliminant les gaz atmosphériques — le plus critique étant l'oxygène — il prévient les réactions chimiques indésirables, permettant la création de matériaux avec un niveau de pureté et d'intégrité structurelle qui est tout simplement inaccessible dans les processus à l'air libre.

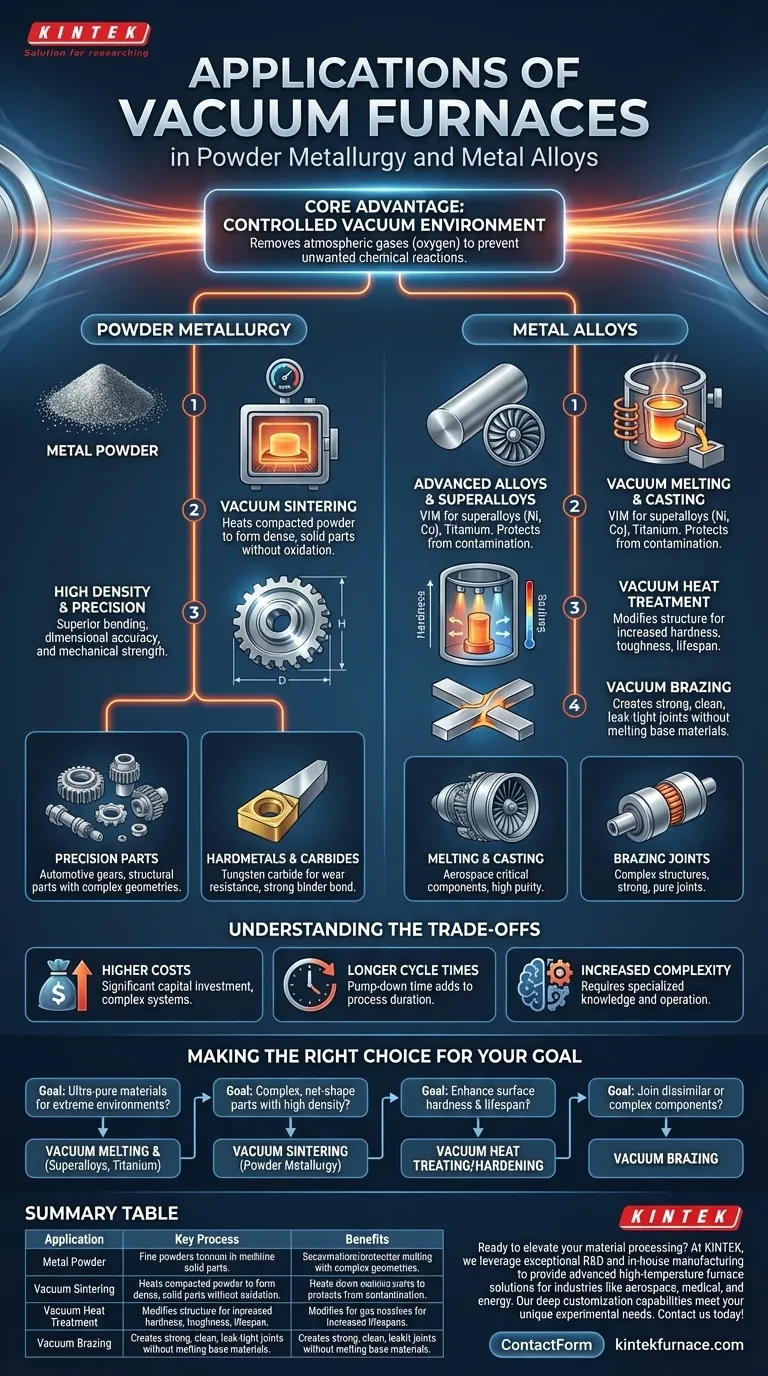

Pourquoi l'environnement sous vide est critique

La décision d'utiliser un four sous vide est motivée par la nécessité d'exercer un contrôle absolu sur la chimie et la microstructure du matériau pendant le traitement à haute température.

Prévention de l'oxydation et de la contamination

À des températures élevées, la plupart des métaux et alliages réagissent agressivement avec l'oxygène et d'autres gaz présents dans l'air. Cette oxydation peut former des couches de surface indésirables, introduire des impuretés et dégrader les propriétés mécaniques du matériau.

Un four sous vide évacue ces gaz réactifs, créant un environnement chimiquement inerte. Cela garantit que le produit final est exempt de contamination et possède les propriétés exactes prévues par sa conception.

Assurer la pureté et l'uniformité

Au-delà de la simple prévention de l'oxydation superficielle, l'environnement sous vide peut également extraire les gaz dissous, comme l'hydrogène et l'azote, de la masse même du métal. Ce processus de dégazage est crucial pour produire des matériaux ultra-purs.

Il en résulte une structure granulaire très uniforme et une densité constante, conduisant à des performances prévisibles et supérieures dans les applications exigeantes.

Applications clés en métallurgie des poudres

La métallurgie des poudres (PM) implique la création de composants solides à partir de poudres métalliques. Les fours sous vide sont essentiels pour l'étape finale de consolidation.

Frittage sous vide pour une haute densité

Le frittage sous vide est le processus de chauffage des poudres métalliques compactées juste en dessous de leur point de fusion, provoquant la liaison des particules et la formation d'une pièce solide et dense.

L'exécution de ce processus sous vide empêche l'oxydation de la poudre et favorise une liaison supérieure, ce qui donne des composants à haute densité, une résistance mécanique améliorée et une excellente précision dimensionnelle.

Pièces de précision pour les industries exigeantes

Ce processus est utilisé pour créer des pièces métalliques de haute précision avec des géométries complexes, telles que des engrenages et des composants structurels pour l'industrie automobile. Il minimise la distorsion et assure que l'intégrité finale de la pièce est intacte.

Production de métaux durs et de carbures

L'industrie de l'outillage s'appuie sur le frittage sous vide pour produire des matériaux extrêmement durs et résistants à l'usure comme le carbure de tungstène. Le vide assure une liaison propre et solide entre les particules de carbure dur et le liant métallique (comme le cobalt).

Traitement des alliages métalliques avancés

Pour de nombreux alliages haute performance, le traitement sous vide n'est pas facultatif, c'est une exigence fondamentale.

Fusion et coulée de superalliages

Les superalliages (à base de nickel ou de cobalt) et les alliages réactifs comme le titane sont l'épine dorsale des moteurs à réaction et des turbines à gaz modernes.

La fusion par induction sous vide (VIM) est utilisée pour faire fondre ces matériaux dans un creuset, les protégeant de la contamination par l'oxygène qui serait catastrophique pour leurs performances à haute température. Cela garantit la plus haute pureté et résistance possibles pour les composants critiques.

Traitement thermique pour des propriétés améliorées

Le traitement thermique et la trempe sous vide sont utilisés pour modifier la structure cristalline des alliages afin d'obtenir les propriétés souhaitées comme une dureté, une ténacité et une durée de vie accrues.

Le processus fournit un chauffage très uniforme et un refroidissement rapide et contrôlé (trempe gazeuse) sans risque d'oxydation de surface, améliorant la fonctionnalité globale des aciers fortement alliés et d'autres métaux.

Brasage sous vide pour des joints solides et propres

Le brasage sous vide est un processus d'assemblage utilisé pour créer des liaisons solides et étanches entre les composants métalliques sans faire fondre les matériaux de base.

Il est idéal pour assembler des structures complexes comme les interrupteurs sous vide pour l'industrie électrique ou les injecteurs de carburant pour les moteurs. Le vide garantit que le métal d'apport de brasage s'écoule proprement et mouille correctement les surfaces, créant un joint souvent aussi solide que le matériau parent.

Comprendre les compromis

Bien que puissants, les fours sous vide introduisent leur propre ensemble de considérations qui diffèrent des fours atmosphériques conventionnels.

Coûts initiaux et opérationnels plus élevés

Les fours sous vide représentent un investissement en capital important. Les pompes, les chambres et les systèmes de contrôle nécessaires pour maintenir un vide élevé sont complexes et coûteux à acheter et à entretenir.

Temps de cycle plus longs

Atteindre un vide profond n'est pas instantané. Le temps nécessaire pour pomper la chambre avant que le cycle de chauffage ne puisse commencer, appelé temps de pompage, s'ajoute à la durée totale du processus par rapport aux fours atmosphériques.

Complexité accrue du processus

L'utilisation d'un four sous vide nécessite des connaissances spécialisées. Les techniciens doivent comprendre les principes du vide, la détection des fuites et les caractéristiques spécifiques de dégazage des matériaux traités pour garantir un résultat réussi et reproductible.

Faire le bon choix pour votre objectif

La décision d'utiliser un processus de four sous vide doit être directement liée aux caractéristiques de performance requises du composant final.

- Si votre objectif principal est de créer des matériaux ultra-purs et sans défaut pour des environnements extrêmes (par exemple, les moteurs d'avion) : Votre meilleur choix est la fusion et la coulée sous vide de superalliages ou de titane.

- Si votre objectif principal est de produire des pièces complexes, quasi-réseau avec une densité et une résistance élevées : Le frittage sous vide de poudres métalliques est la bonne voie.

- Si votre objectif principal est d'améliorer la dureté de surface et la durée de vie d'un composant en alliage existant : Le traitement thermique ou la trempe sous vide offre des résultats supérieurs en éliminant la contamination de surface.

- Si votre objectif principal est d'assembler des composants dissemblables ou complexes avec un joint de haute résistance et de haute pureté : Le brasage sous vide est la solution idéale.

En fin de compte, maîtriser l'environnement sous vide est la clé pour libérer tout le potentiel des matériaux d'ingénierie avancés.

Tableau récapitulatif :

| Application | Processus clé | Avantages |

|---|---|---|

| Métallurgie des poudres | Frittage sous vide | Haute densité, résistance, pureté, précision dimensionnelle |

| Alliages métalliques | Traitement thermique | Dureté, ténacité améliorées, surfaces sans oxydation |

| Alliages réactifs | Fusion sous vide | Matériaux ultra-purs, prévient la contamination |

| Assemblage de composants | Brasage sous vide | Joints solides et propres, liaisons étanches |

Prêt à optimiser le traitement de vos matériaux avec précision et pureté ? Chez KINTEK, nous tirons parti d'une R&D exceptionnelle et d d'une fabrication interne pour fournir des solutions avancées de fours à haute température adaptées à des industries comme l'aérospatiale, le médical et l'énergie. Notre gamme de produits — comprenant les fours à moufle, à tube, rotatifs, les fours sous vide et à atmosphère, et les systèmes CVD/PECVD — est soutenue par de solides capacités de personnalisation approfondie pour répondre à vos besoins expérimentaux uniques. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos fours sous vide peuvent améliorer l'efficacité de votre laboratoire et fournir des résultats supérieurs pour vos applications de métallurgie des poudres et d'alliages !

Guide Visuel

Produits associés

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique sous vide du molybdène

- Petit four de traitement thermique sous vide et de frittage de fils de tungstène

- 2200 ℃ Four de traitement thermique sous vide en graphite

Les gens demandent aussi

- Quels sont les avantages de l'utilisation d'une étuve de séchage sous vide poussé pour les nanomatériaux de MoSe2 ? Préservation de l'intégrité structurelle

- Quels sont les composants clés d'un système de vide dans un four sous vide ? Guide essentiel pour un traitement thermique optimal

- Qu'est-ce que le traitement thermique sous vide et pourquoi est-il important dans la fabrication mécanique ? Améliorez les performances et la durée de vie des composants

- Comment les fours à vide poussé ou à gaz inerte contribuent-ils au traitement thermique de précision des superalliages à base de nickel ?

- Quelle est la nécessité d'utiliser une étuve de séchage sous vide pour le traitement à 70 °C du TF-COF synthétisé ? Guide essentiel

- Pourquoi le recuit sous vide est-il important pour les matériaux métalliques rares ? Assurer la pureté et la performance dans les applications critiques

- Comment les fours sous vide sont-ils utilisés dans la fabrication de composants électroniques ? Débloquez une production de haute pureté pour des composants électroniques de qualité supérieure

- Quels sont les principaux avantages des fours sous vide à chambres multiples ? Améliorer l'efficacité et le débit du traitement thermique