Dans un four à creuset, le récipient est appelé creuset. Il est conçu pour résister à des températures extrêmes et est généralement fabriqué à partir de matériaux réfractaires tels que le graphite, les mélanges argile-graphite, le carbure de silicium ou les céramiques de haute pureté. Le choix spécifique du matériau est dicté par le métal en fusion et le type de four utilisé.

Bien que la réponse simple soit « un creuset fait d'un matériau résistant à la chaleur », l'idée essentielle est que le choix du matériau n'est pas universel. Il implique une correspondance précise entre les propriétés du creuset, la réactivité chimique du métal que vous faites fondre et la méthode de chauffage de votre four.

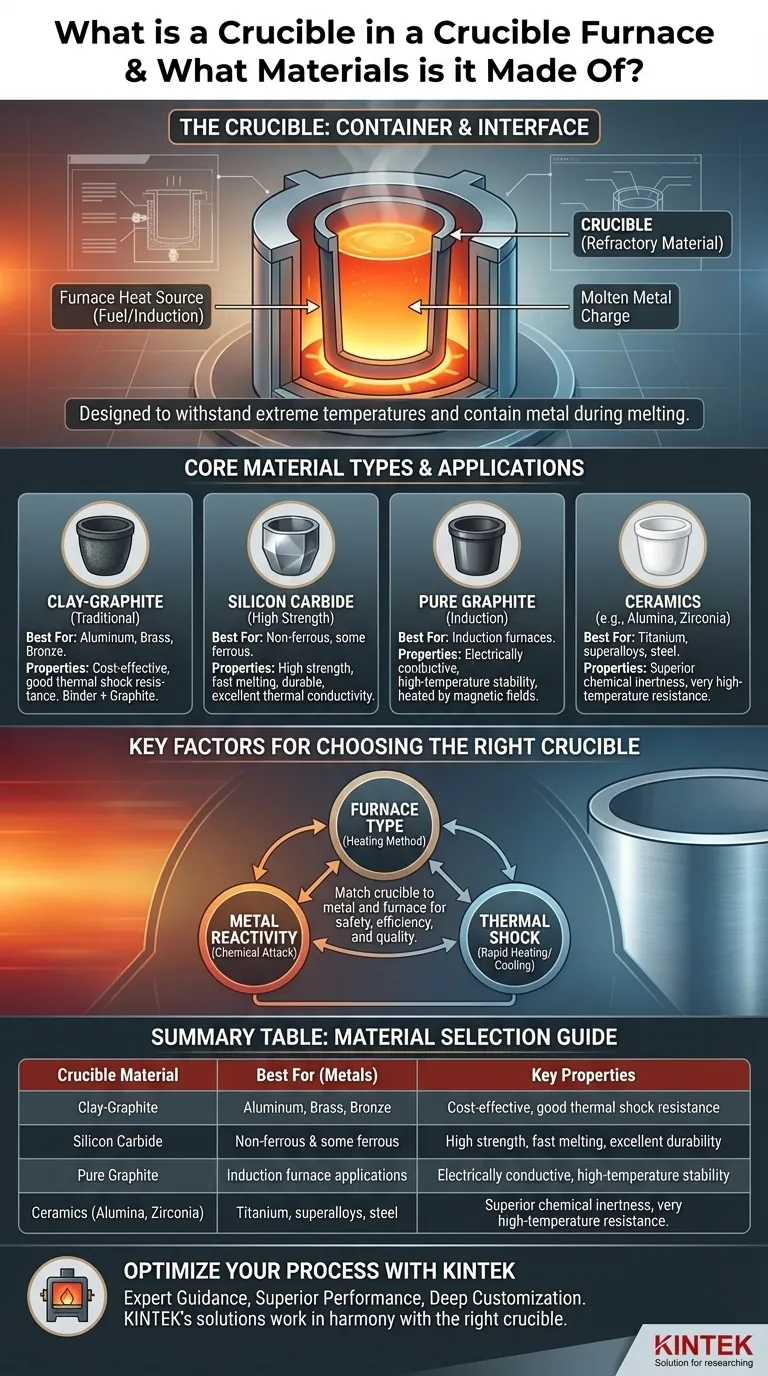

Le rôle et la fonction du creuset

Un creuset sert un objectif principal : contenir solidement le métal lorsqu'il est chauffé jusqu'à son point de fusion et au-delà. Il agit comme l'interface directe entre la source de chaleur et la charge métallique.

La base : les matériaux réfractaires

Le terme réfractaire signifie simplement qu'un matériau est physiquement et chimiquement stable à haute température. C'est la caractéristique la plus importante de tout creuset.

Sans cette propriété, le récipient fondrait, se fissurerait ou réagirait chimiquement avec le métal en fusion, entraînant une défaillance catastrophique et la contamination du produit final.

Types de matériaux de base et leurs applications

Le matériau utilisé pour fabriquer un creuset est choisi en fonction de la température de fusion, de la résistance à la réaction chimique et de la résistance au choc thermique.

- Argile-Graphite : C'est un matériau traditionnel et courant. L'argile agit comme un liant, tandis que le graphite offre une excellente conductivité thermique et une résistance aux chocs thermiques. Ce sont les bêtes de somme pour les métaux non ferreux comme l'aluminium, le laiton et le bronze.

- Carbure de silicium : Ces creusets offrent une résistance mécanique supérieure et une conductivité thermique encore meilleure que l'argile-graphite. Cela permet des cycles de fusion plus rapides et les rend très durables, adaptés aux applications non ferreuses et à certaines applications ferreuses.

- Graphite pur : Utilisé dans des applications spécialisées, le graphite de haute pureté est souvent requis pour les fours à induction. Ses propriétés conductrices lui permettent d'être chauffé directement par les champs magnétiques du four.

- Céramiques (par exemple, alumine, zircone) : Pour les applications à très haute température ou lors de la fusion de métaux très réactifs (comme le titane ou les superalliages), des céramiques avancées sont utilisées. Elles offrent une inertie chimique supérieure, empêchant la contamination de la masse fondue.

Comprendre les compromis : faire correspondre le creuset au métal

Choisir le mauvais creuset est une erreur courante et coûteuse. L'interaction entre le métal en fusion et le matériau du creuset est un facteur critique.

Le défi de la réactivité chimique

Les métaux en fusion sont très réactifs. Un creuset qui fonctionne parfaitement pour l'aluminium peut être agressivement attaqué par le fer en fusion.

Par exemple, l'utilisation d'un simple creuset en argile pour la fusion de l'acier échouerait probablement, car les températures sont trop élevées et le fer en fusion est chimiquement agressif.

L'impact du type de four

La méthode de chauffage dicte également le choix du creuset.

- Fours à combustible : Dans un four à gaz ou à mazout, le creuset est chauffé par des flammes externes. Ici, une conductivité thermique élevée est essentielle pour transférer efficacement la chaleur au métal à l'intérieur. Le carbure de silicium et l'argile-graphite sont d'excellents choix.

- Fours à induction : Ces fours utilisent des champs électromagnétiques pour chauffer le métal (ou le creuset lui-même). Un creuset conducteur comme le graphite est souvent utilisé car le four peut le chauffer directement, ce qui fait fondre le métal. Dans d'autres cas, un creuset en céramique non conducteur est utilisé, et le champ magnétique le traverse pour chauffer directement la charge métallique.

Le problème du choc thermique

Un chauffage ou un refroidissement rapide peut provoquer la fissuration d'un creuset – un événement connu sous le nom de choc thermique. Des matériaux comme le graphite et le carbure de silicium ont une excellente résistance à cela, tandis que certaines céramiques peuvent être plus sensibles et nécessitent des cycles de chauffage soigneusement contrôlés.

Faire le bon choix pour votre objectif

Votre sélection doit s'aligner sur votre processus métallurgique spécifique pour garantir la sécurité, l'efficacité et la qualité du produit final.

- Si votre objectif principal est de faire fondre des métaux non ferreux comme l'aluminium ou le laiton dans un four à combustible : Un creuset en argile-graphite ou en carbure de silicium est votre choix le plus fiable et le plus rentable.

- Si votre objectif principal est de faire fondre de l'acier ou des alliages à haute température : Vous devez utiliser une céramique spécialisée de haute pureté ou un creuset spécifiquement homologué pour les métaux ferreux.

- Si votre objectif principal est d'utiliser un four à induction : Votre choix dépend de la conception du four ; sélectionnez un creuset à base de graphite conducteur ou un creuset non conducteur en céramique, comme spécifié par le fabricant.

- Si votre objectif principal est de faire fondre des métaux très réactifs comme le titane : Un creuset en céramique inerte et hermétiquement scellé est non négociable pour éviter la contamination atmosphérique.

En fin de compte, le creuset n'est pas seulement un récipient ; c'est un composant actif et critique du processus de fusion.

Tableau récapitulatif :

| Matériau du creuset | Idéal pour (métaux) | Propriétés clés |

|---|---|---|

| Argile-Graphite | Aluminium, Laiton, Bronze | Rentable, bonne résistance aux chocs thermiques |

| Carbure de silicium | Non ferreux et certains ferreux | Haute résistance, fusion rapide, excellente durabilité |

| Graphite pur | Applications pour fours à induction | Électriquement conducteur, stabilité à haute température |

| Céramiques (Alumine, Zircone) | Titane, superalliages, acier | Inertie chimique supérieure, résistance à très haute température |

Optimisez votre processus de fusion des métaux avec KINTEK

Choisir le bon creuset est essentiel pour la sécurité, l'efficacité et la qualité de votre travail en laboratoire. Un mauvais choix peut entraîner une contamination, une défaillance du creuset et un gaspillage de ressources.

Les solutions de fours à haute température avancées de KINTEK sont conçues pour fonctionner en parfaite harmonie avec le bon creuset pour votre application. Nous comprenons que votre succès dépend d'un traitement thermique précis.

Nous fournissons plus que de l'équipement ; nous fournissons une solution adaptée à vos besoins uniques :

- Conseils d'experts : Notre équipe vous aide à sélectionner la combinaison idéale de creuset et de four pour votre métal et vos exigences de processus spécifiques.

- Performance supérieure : Nos fours à moufle, à tube et sous vide et atmosphériques offrent le contrôle précis de la température et le chauffage uniforme dont vos expériences ont besoin.

- Personnalisation approfondie : En tirant parti de notre R&D interne et de notre fabrication exceptionnelles, nous pouvons personnaliser les systèmes de fours pour qu'ils s'intègrent parfaitement aux creusets spécialisés pour les métaux réactifs ou les configurations expérimentales uniques.

Ne laissez pas le choix du creuset compromettre vos résultats. Laissez nos experts vous aider à construire le système parfait pour une fusion de métaux fiable et reproductible.

Contactez KINTEK dès aujourd'hui pour discuter de votre application et recevoir une recommandation personnalisée.

Guide Visuel

Produits associés

- Four de frittage de porcelaine et de zircone avec transformateur pour restaurations en céramique

- Four tubulaire rotatif à inclinaison sous vide de laboratoire Four tubulaire rotatif

- Four de fusion à induction sous vide et four de fusion à arc

- Petit four de traitement thermique sous vide et de frittage de fils de tungstène

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

Les gens demandent aussi

- À quelle fréquence les fours dentaires doivent-ils être calibrés ? Assurer la précision pour des restaurations parfaites

- Quelle est l'importance des fours dentaires en dentisterie ? Assurer des restaurations dentaires solides et précises

- Quels aspects d'une restauration dentaire sont directement affectés par le choix d'un four de frittage dentaire ? Assurer l'ajustement, la résistance et la longévité

- Pourquoi est-il une erreur d'utiliser un réglage universel pour tous les matériaux dans un four dentaire ? Maîtrisez le frittage de précision pour des restaurations parfaites

- Pourquoi la plage de température est-elle importante lors du choix d'un four dentaire ? Déverrouillez la compatibilité des matériaux et la précision