En substance, un environnement sous vide vous offre un contrôle inégalé sur le processus de traitement thermique. En éliminant l'atmosphère réactive, il prévient les défauts de surface comme l'oxydation et la décarburation, assure un chauffage uniforme pour des résultats constants, et permet la gestion thermique précise nécessaire pour obtenir des propriétés métallurgiques supérieures dans la pièce finie.

L'avantage fondamental du traitement thermique sous vide n'est pas simplement l'absence d'air, mais la présence de contrôle. En créant un environnement chimiquement inerte, vous éliminez les variables imprévisibles des réactions atmosphériques, permettant une manipulation très répétable et précise des propriétés finales et de la qualité de surface d'un matériau.

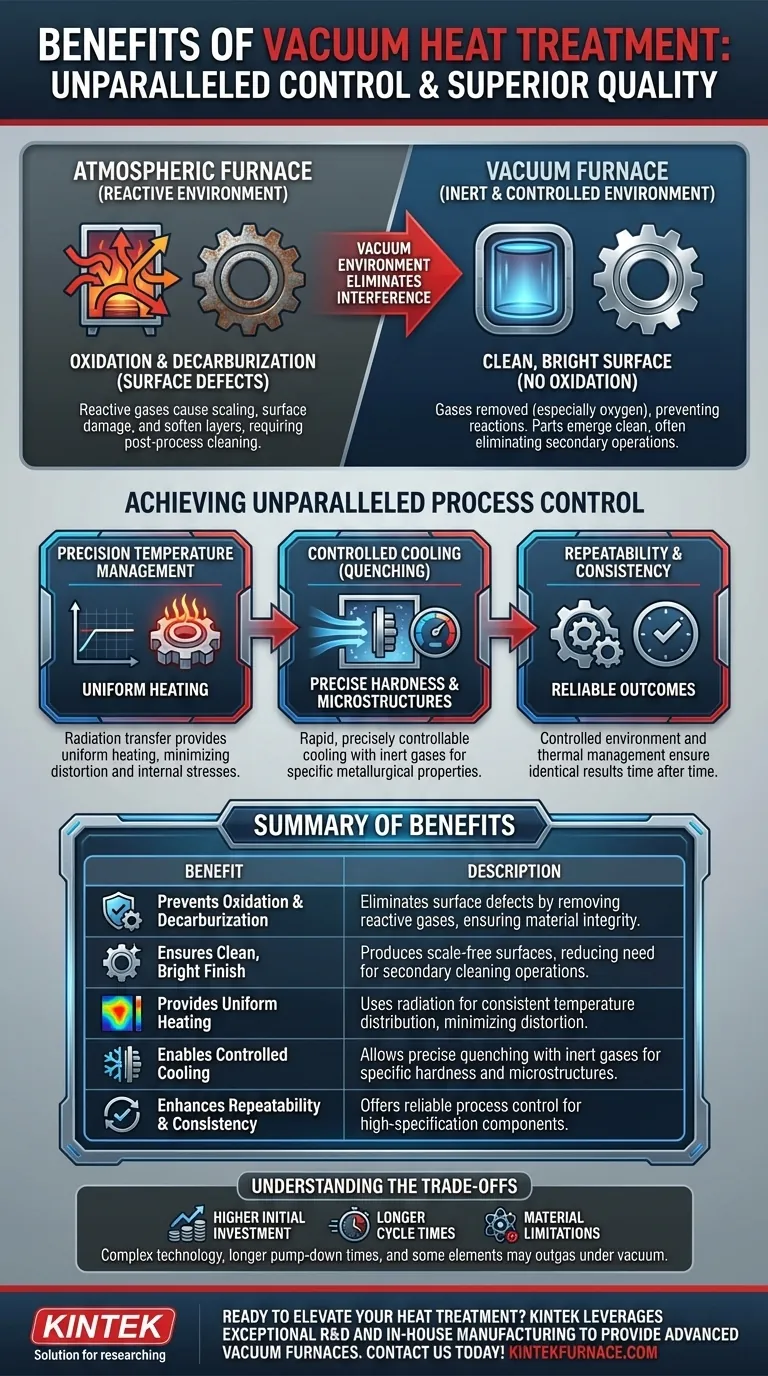

Le principe fondamental : Éliminer les interférences atmosphériques

La fonction première du vide est d'éliminer les gaz – principalement l'oxygène – qui provoquent des réactions indésirables à des températures élevées. Cela crée un environnement de traitement fondamentalement plus propre et plus contrôlé.

Prévention de l'oxydation et de la décarburation

À hautes températures, l'oxygène de l'air réagit avec la surface d'un métal, formant une couche d'oxyde. Cette calamine endommage l'état de surface et peut nécessiter un nettoyage post-traitement coûteux.

De même, l'atmosphère peut extraire du carbone de la surface des aciers, un processus appelé décarburation. Cela ramollit la couche superficielle, dégradant la résistance à l'usure et la durée de vie en fatigue. Un environnement sous vide prévient complètement ces deux réactions destructives.

Assurer un fini de surface propre et brillant

L'oxydation étant éliminée, les pièces sortent d'un four sous vide avec une surface propre, brillante et souvent lustrée. Cette finition de haute qualité élimine fréquemment le besoin d'opérations secondaires comme le sablage, le décapage ou le meulage de surface, ce qui permet d'économiser du temps et de l'argent.

Éviter la contamination

Une atmosphère standard contient de l'humidité et d'autres oligo-éléments qui peuvent contaminer ou réagir négativement avec des alliages sensibles. Un four sous vide élimine ces contaminants potentiels, garantissant que la composition chimique du matériau reste inchangée tout au long du processus.

Atteindre un contrôle de processus inégalé

Au-delà de la prévention des réactions négatives, le vide permet un niveau de contrôle positif difficile à atteindre avec d'autres méthodes. Cela conduit à des résultats de meilleure qualité et plus fiables.

Gestion précise de la température

Les fours sous vide permettent un contrôle de température extrêmement précis et stable. La chaleur est transférée principalement par rayonnement, ce qui assure un chauffage très uniforme sur toute la pièce, même pour des géométries complexes. Cela prévient les points chauds et froids qui peuvent entraîner des contraintes internes, des déformations ou des propriétés inconsistantes.

Refroidissement contrôlé (trempe)

Les fours sous vide modernes sont des systèmes intégrés qui incluent des fonctionnalités de refroidissement rapide. Après le cycle de chauffage, un gaz inerte de haute pureté comme l'azote ou l'argon peut être introduit et circulé à haute pression pour tremper la pièce. La vitesse de refroidissement est précisément contrôlable, permettant aux métallurgistes d'atteindre des niveaux de dureté et des microstructures très spécifiques.

Répétabilité et consistance

La combinaison d'un environnement contrôlé et d'une gestion thermique précise fait du traitement thermique sous vide un processus extrêmement répétable. Une fois qu'un profil de chauffage et de refroidissement réussi (« recette ») est établi, il peut être exécuté de manière identique à chaque fois, garantissant une qualité constante pour les composants de haute spécification.

Comprendre les compromis

Bien que puissante, la technologie du vide n'est pas une solution universelle. Elle implique des considérations spécifiques et est mieux adaptée à certaines applications.

Investissement initial plus élevé

Les fours sous vide sont des machines complexes et représentent un investissement en capital significatif par rapport aux fours atmosphériques plus conventionnels. Le coût du four, des systèmes de pompage et des commandes est généralement plus élevé.

Temps de cycle plus longs

Le processus de mise sous vide de la chambre prend du temps. Pour certaines applications, cela peut entraîner des temps de cycle globaux plus longs que la simple purge d'un four avec un gaz inerte.

Limitations matérielles

Certains matériaux et éléments d'alliage ont une pression de vapeur élevée, ce qui signifie qu'ils peuvent « bouillir » ou se transformer en gaz sous vide à hautes températures. Des éléments comme le zinc, le cadmium, le plomb et même le manganèse dans certains aciers peuvent dégazer, contaminant à la fois la pièce et l'intérieur du four.

Le traitement thermique sous vide convient-il à votre application ?

Le choix de la bonne méthode de traitement thermique dépend entièrement de votre matériau, de vos exigences de qualité et de vos objectifs de production.

- Si votre objectif principal est l'intégrité et la finition de la surface : Le vide est le choix définitif pour éliminer l'oxydation et la décarburation, livrant des pièces propres et sans calamine directement du four.

- Si votre objectif principal est d'obtenir des propriétés mécaniques à tolérance étroite : L'uniformité précise de la température et la trempe contrôlée d'un four sous vide offrent le plus haut niveau de répétabilité pour les composants critiques.

- Si votre objectif principal est la polyvalence et la sécurité : Un seul four sous vide peut effectuer de nombreux processus (recuit, durcissement, revenu, brasage) sans avoir besoin de gaz atmosphériques inflammables ou coûteux.

En fin de compte, l'adoption du traitement thermique sous vide est une décision stratégique visant à prioriser le contrôle du processus et la qualité finale des pièces par rapport à toutes les autres variables.

Tableau récapitulatif :

| Bénéfice | Description |

|---|---|

| Prévient l'oxydation et la décarburation | Élimine les défauts de surface en retirant les gaz réactifs, assurant l'intégrité du matériau. |

| Assure une finition propre et brillante | Produit des surfaces sans calamine, réduisant le besoin d'opérations de nettoyage secondaires. |

| Fournit un chauffage uniforme | Utilise le rayonnement pour une distribution de température constante, minimisant la déformation. |

| Permet un refroidissement contrôlé | Permet une trempe précise avec des gaz inertes pour des duretés et microstructures spécifiques. |

| Améliore la répétabilité et la consistance | Offre un contrôle de processus fiable pour les composants de haute spécification. |

Prêt à élever votre processus de traitement thermique avec précision et contrôle ? Chez KINTEK, nous tirons parti d'une R&D exceptionnelle et d'une fabrication interne pour fournir des solutions de fours à haute température avancées adaptées à vos besoins. Notre gamme de produits comprend des fours à moufle, à tube, rotatifs, des fours sous vide et sous atmosphère, ainsi que des systèmes CVD/PECVD, tous soutenus par de solides capacités de personnalisation approfondie pour répondre à vos exigences expérimentales uniques. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos fours sous vide peuvent offrir des propriétés métallurgiques supérieures et des économies de coûts pour votre laboratoire !

Guide Visuel

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Petit four de traitement thermique sous vide et de frittage de fils de tungstène

- Four de traitement thermique sous vide du molybdène

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

Les gens demandent aussi

- Pourquoi le chauffage de faisceaux de barres d'acier dans un four sous vide élimine-t-il les chemins de transfert de chaleur ? Améliorez l'intégrité de surface dès aujourd'hui

- Quels sont les composants d'un four sous vide ? Découvrez les secrets du traitement à haute température

- Quels sont les avantages du traitement thermique sous vide ? Obtenez un contrôle métallurgique supérieur

- Quel rôle le four de traitement thermique sous vide à haute température joue-t-il dans le post-traitement des TBC ? Améliorer l'adhérence du revêtement

- Quelles sont les procédures appropriées pour manipuler la porte du four et les échantillons dans un four à vide ? Assurer l'intégrité et la sécurité du processus