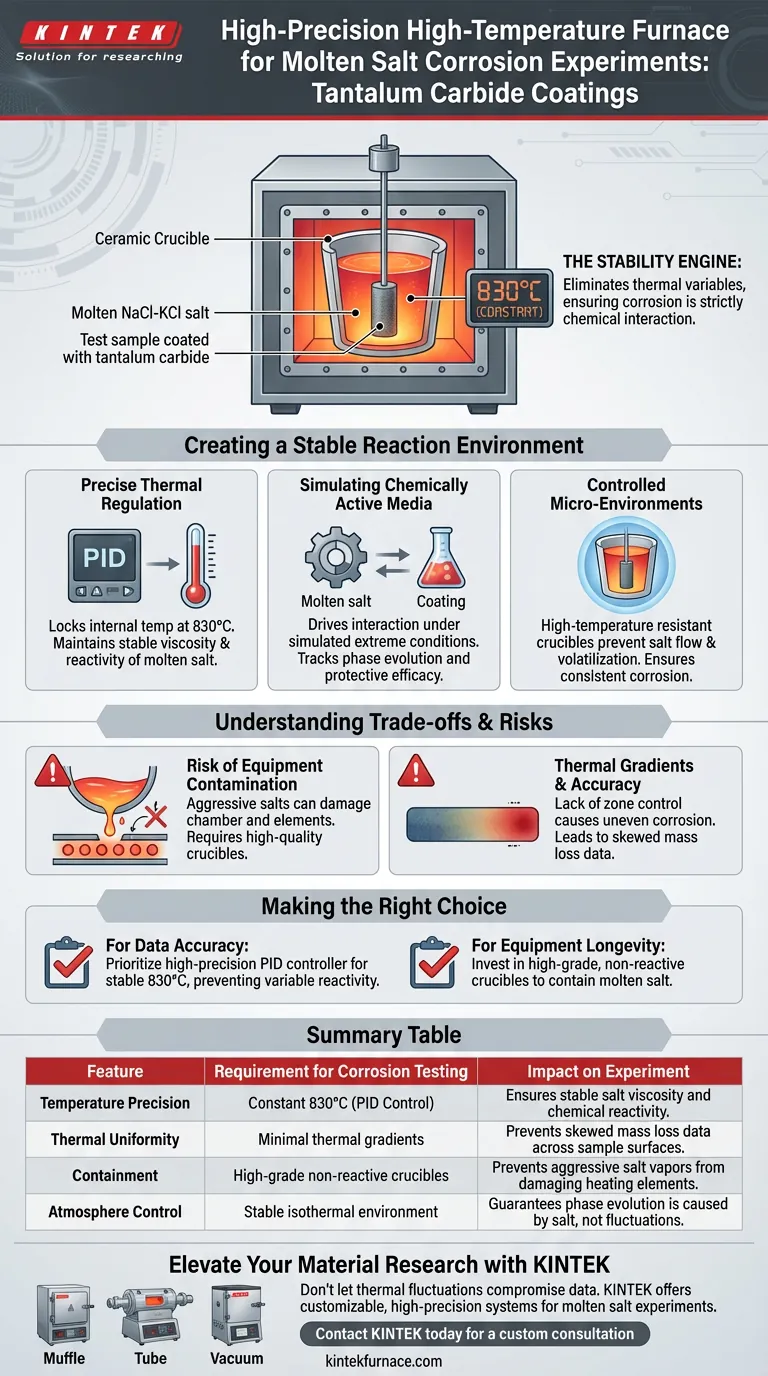

Un four de résistance à haute température de haute précision sert d'environnement contrôlé essentiel pour tester la durabilité des revêtements de carbure de tantale (TaC). En maintenant une température constante d'environ 830°C, le four garantit que le mélange de sels NaCl-KCl reste dans un état stable et fondu, permettant aux chercheurs de mesurer avec précision la perte de masse et l'évolution des phases dans des conditions de fonctionnement extrêmes simulées.

Point clé à retenir Le four n'est pas simplement une source de chaleur ; c'est un moteur de stabilité. Son rôle principal est d'éliminer les variables thermiques, garantissant que toute dégradation observée dans le revêtement est strictement le résultat d'une interaction chimique avec le sel fondu, plutôt que de fluctuations dans l'environnement d'exploitation.

Créer un environnement de réaction stable

La validité d'une expérience de corrosion repose entièrement sur la cohérence de l'environnement. Un four à résistance de haute précision y parvient grâce à des mécanismes thermiques et de confinement spécifiques.

Régulation thermique précise

Le four utilise un système de contrôle pour maintenir la température interne à 830°C.

Cette précision est non négociable car la viscosité et la réactivité des sels fondus changent considérablement avec les variations de température.

En maintenant un environnement isotherme, le four garantit que le mélange de sels NaCl-KCl reste fluide et chimiquement actif sans surchauffer le substrat.

Simulation de milieux chimiquement actifs

L'objectif est de reproduire les "conditions de fonctionnement extrêmes" auxquelles les revêtements de tantale seront confrontés dans le monde réel.

La chaleur du four entraîne l'interaction entre le sel fondu et la couche carburée.

Cela permet aux chercheurs de suivre l'évolution des phases – comment la structure chimique du revêtement change au fil du temps – et de quantifier l'efficacité protectrice du revêtement.

Micro-environnements contrôlés

Pour garantir que le sel agisse uniformément sur le revêtement, les échantillons sont généralement placés dans des creusets résistants aux hautes températures.

Ces creusets créent un micro-environnement stable autour de l'échantillon, empêchant les sels fondus de s'écouler ou de se volatiliser de manière inégale.

Cette configuration garantit que la corrosion est cohérente sur toute la surface de l'échantillon de test.

Comprendre les compromis et les risques

Bien que les fours à résistance soient essentiels pour ces expériences, ils présentent des défis opérationnels spécifiques qui peuvent compromettre les données ou l'équipement.

Risque de contamination de l'équipement

Les sels fondus comme le NaCl-KCl sont très agressifs.

Si le sel se volatilise ou s'écoule du creuset, il peut contaminer la chambre du four et endommager les éléments chauffants.

L'utilisation de creusets de haute qualité est essentielle pour empêcher le sel d'entrer en contact avec les composants internes du four.

Gradients thermiques et précision

Tous les fours à résistance ne fournissent pas une distribution de chaleur parfaitement uniforme.

Si un four manque de contrôle de zone précis, des gradients thermiques peuvent se former, provoquant une corrosion plus rapide d'une extrémité d'un échantillon que de l'autre.

Cela conduit à des données de perte de masse biaisées qui ne reflètent pas fidèlement les performances du matériau.

Faire le bon choix pour votre expérience

Pour maximiser la fiabilité de vos tests de corrosion de carbure de tantale, tenez compte de ces priorités spécifiques :

- Si votre objectif principal est la précision des données : Assurez-vous que votre four dispose d'un contrôleur PID de haute précision pour maintenir le point de consigne de 830°C avec une fluctuation minimale, empêchant la réactivité variable du sel.

- Si votre objectif principal est la longévité de l'équipement : Investissez dans des creusets de haute qualité et non réactifs pour contenir le mélange de NaCl-KCl fondu, empêchant la contamination de la chambre et la défaillance des éléments chauffants.

Des données de corrosion fiables sont le produit d'une stabilité thermique précise et d'un confinement rigoureux.

Tableau récapitulatif :

| Caractéristique | Exigence pour les tests de corrosion | Impact sur l'expérience |

|---|---|---|

| Précision de la température | 830°C constant (contrôle PID) | Assure une viscosité et une réactivité chimique stables du sel. |

| Uniformité thermique | Gradients thermiques minimaux | Empêche les données de perte de masse biaisées sur les surfaces de l'échantillon. |

| Confinement | Creusets non réactifs de haute qualité | Empêche les vapeurs de sel agressives d'endommager les éléments chauffants. |

| Contrôle de l'atmosphère | Environnement isotherme stable | Garantit que l'évolution des phases est causée par le sel, et non par des fluctuations. |

Élevez votre recherche de matériaux avec KINTEK

Ne laissez pas les fluctuations thermiques compromettre vos données de corrosion. Soutenu par une R&D et une fabrication expertes, KINTEK propose des systèmes de fours Muffle, Tube et sous vide de haute précision spécialement conçus pour supporter les rigueurs des expériences avec sels fondus. Que vous testiez des revêtements en carbure de tantale ou que vous développiez de nouveaux alliages, nos solutions personnalisables à haute température offrent la stabilité et la durabilité dont votre laboratoire a besoin.

Prêt à optimiser votre environnement de test ? Contactez KINTEK dès aujourd'hui pour une consultation personnalisée et assurez-vous que votre recherche repose sur une base de précision.

Guide Visuel

Références

- Xuming Lv, Pingze Zhang. The Effects of Surface Plasma Carburization on the Microstructure and Molten Salt Corrosion Resistance of Ta. DOI: 10.3390/coatings14121570

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- 1400℃ Four à moufle pour laboratoire

- 1700℃ Four à moufle à haute température pour laboratoire

- 1800℃ Four à moufle à haute température pour laboratoire

Les gens demandent aussi

- Comment les fours sous vide personnalisés améliorent-ils la qualité des produits ? Obtenez un traitement thermique supérieur pour vos matériaux

- Quels sont les avantages de l'utilisation d'un réacteur assisté par évaporation sous vide (VEA) ? Réduisez les coûts et augmentez l'efficacité de la synthèse

- Comment un environnement sous vide aide-t-il à éliminer les impuretés du métal en fusion ? Obtenez un métal de haute pureté pour des performances supérieures

- Quels sont les principaux composants d'un four sous vide ? Pièces essentielles pour le traitement à haute température

- Pourquoi un taux de refroidissement précis et lent est-il nécessaire pendant le traitement thermique du Nb3Sn ? Assurer des performances supraconductrices optimales

- Pourquoi un four sous vide à haute température est-il requis pour les expériences de chauffage in situ impliquant le tantale ?

- Quel est le but principal de l'utilisation d'une étuve de séchage sous vide pour traiter les poudres d'alliages maîtres ? Assurer la pureté et prévenir l'oxydation

- Quel est l'objectif principal de l'utilisation d'un four à arc sous vide pour les alliages (AlTiV)100−xCrx ? Assurer la pureté et la pureté