Fondamentalement, le traitement thermique sous vide est une forme spécialisée de traitement thermique. La différence essentielle réside dans l'environnement : le traitement thermique conventionnel se déroule dans l'air ambiant, tandis que le traitement thermique sous vide est effectué dans un four scellé où l'air a été retiré. Cet environnement exempt d'oxygène empêche les réactions chimiques indésirables, telles que l'oxydation, qui se produisent lors du chauffage des métaux à l'air libre.

Bien que les deux méthodes utilisent la chaleur pour modifier les propriétés d'un matériau, le traitement thermique conventionnel expose le matériau aux gaz atmosphériques. Le traitement thermique sous vide isole le matériau dans un environnement sans contamination, permettant un contrôle supérieur et donnant un produit plus propre, plus solide et plus uniforme.

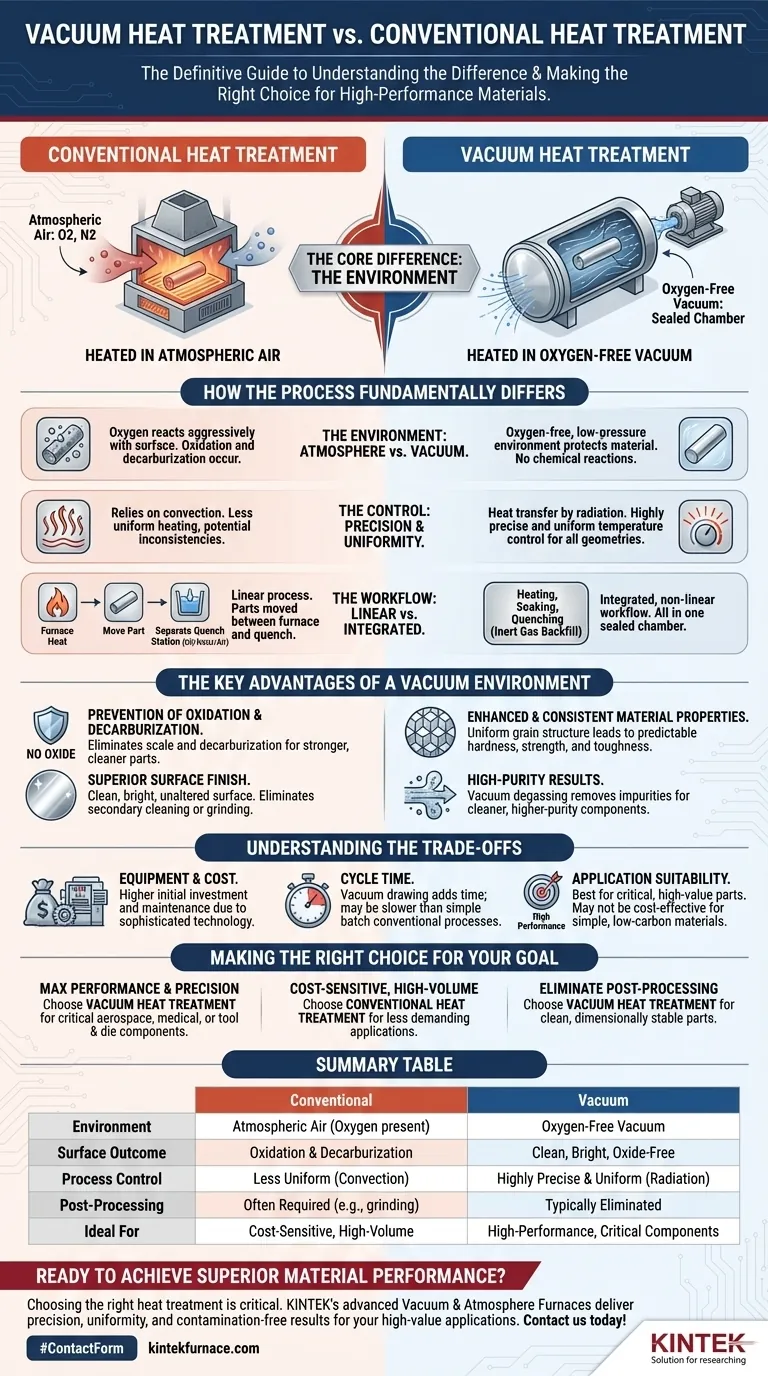

Comment le processus diffère fondamentalement

Le choix entre les méthodes sous vide et conventionnelle dépend de l'environnement dans lequel le matériau est chauffé et refroidi. Ce facteur unique modifie l'ensemble du flux de travail et la qualité du résultat final.

L'environnement : Atmosphère contre Vide

Le traitement thermique conventionnel chauffe les pièces en présence des gaz qui composent notre atmosphère, principalement l'azote et l'oxygène. À haute température, l'oxygène réagit agressivement avec la surface du métal.

Le traitement thermique sous vide commence par le placement des pièces dans une chambre scellée et l'utilisation de pompes puissantes pour évacuer l'air. Cela crée un environnement à basse pression et sans oxygène qui protège le matériau pendant tout le cycle.

Le contrôle : Précision et Uniformité

Dans le vide, le transfert de chaleur se produit principalement par rayonnement, et non par convection. Cela permet un contrôle de température extrêmement précis et uniforme, garantissant que la pièce entière, quelle que soit sa géométrie, chauffe et refroidit au taux souhaité.

Les fours conventionnels, qui dépendent souvent des courants de convection dans l'air, peuvent entraîner un chauffage moins uniforme, créant des incohérences potentielles dans les propriétés finales du matériau.

Le flux de travail : Linéaire contre Intégré

Un processus conventionnel typique est linéaire : les pièces sont chauffées dans un four, puis déplacées physiquement vers une station séparée pour la trempe (refroidissement rapide) dans l'huile, l'eau ou l'air.

Un four sous vide utilise un flux de travail intégré et non linéaire. Le chauffage, le maintien en température et la trempe se déroulent tous dans la même chambre scellée. Après le chauffage, la chambre peut être rapidement remplie d'un gaz inerte contrôlé comme l'azote ou l'argon pour obtenir des vitesses de refroidissement précises.

Les principaux avantages d'un environnement sous vide

Effectuer un traitement thermique sous vide ne consiste pas seulement à éviter la rouille ; cela améliore fondamentalement le matériau. C'est une méthode proactive pour obtenir une qualité supérieure dès le départ.

Prévention de l'oxydation et de la décarburation

C'est l'avantage principal. En l'absence d'oxygène, l'oxydation (la formation de calamine à la surface) est complètement éliminée. Pour les aciers, cela empêche également la décarburation, un processus par lequel le carbone est retiré de la surface, l'affaiblissant.

Finition de surface supérieure

Étant donné que l'oxydation est évitée, les pièces sortent d'un four sous vide avec une surface propre, brillante et inchangée. Cela élimine souvent le besoin d'opérations secondaires coûteuses et chronophages telles que le sablage, le nettoyage chimique ou le meulage.

Propriétés matérielles améliorées et cohérentes

Le contrôle précis des cycles de chauffage et de refroidissement entraîne une structure de grain plus uniforme dans tout le matériau. Cela conduit directement à des améliorations plus prévisibles et cohérentes des propriétés mécaniques telles que la dureté, la résistance et la ténacité.

Résultats de haute pureté

Le vide peut nettoyer activement le matériau. Pendant le chauffage, les impuretés proches de la surface ayant une pression de vapeur élevée peuvent être extraites du matériau, un processus connu sous le nom de dégazage sous vide. Il en résulte un composant plus propre et de plus haute pureté.

Comprendre les compromis

Bien que le traitement thermique sous vide offre des avantages significatifs, ce n'est pas le choix par défaut pour toutes les applications. Comprendre ses limites est essentiel pour prendre une décision éclairée.

Équipement et coût

Les fours sous vide sont des machines sophistiquées nécessitant des chambres scellées, des commandes complexes et des systèmes de pompage puissants. Cela rend leur investissement initial et leurs coûts de maintenance considérablement plus élevés que de nombreux types de fours conventionnels.

Temps de cycle

Le processus d'établissement du vide ajoute du temps au début de chaque cycle. Pour les pièces simples et non critiques, un four par lots conventionnel « aller-retour » pourrait offrir un débit total plus rapide.

Adéquation de l'application

Les avantages d'un four sous vide sont les plus prononcés dans les applications de haute performance. Pour le recuit simple de matières premières ou le traitement d'acier à faible teneur en carbone où une couche d'oxyde est acceptable ou facilement amovible, la dépense d'un processus sous vide pourrait ne pas être justifiée.

Faire le bon choix pour votre objectif

Votre choix dépend des exigences de performance de la pièce finale par rapport au coût et à la complexité du processus.

- Si votre objectif principal est la performance et la précision maximales : Choisissez le traitement thermique sous vide pour son contrôle supérieur, sa finition propre et ses propriétés matérielles améliorées, en particulier pour les composants critiques dans les industries aérospatiale, médicale ou des outils et matrices.

- Si votre objectif principal est une production à grand volume sensible aux coûts où l'état de surface n'est pas critique : Le traitement thermique conventionnel est souvent une solution plus économique et plus pratique pour les applications moins exigeantes.

- Si votre objectif principal est d'éliminer les étapes de post-traitement : Sélectionnez le traitement thermique sous vide, car les pièces en ressortent propres et dimensionnellement stables, ce qui permet d'économiser beaucoup de temps et de main-d'œuvre sur la finition secondaire.

En fin de compte, le traitement thermique sous vide est un processus moderne et hautement contrôlé conçu pour atteindre des propriétés métallurgiques difficiles, voire impossibles, à obtenir par des méthodes conventionnelles.

Tableau récapitulatif :

| Caractéristique | Traitement thermique conventionnel | Traitement thermique sous vide |

|---|---|---|

| Environnement | Air ambiant (Oxygène présent) | Vide sans oxygène |

| Résultat de surface | Oxydation et décarburation | Propre, brillant, sans oxyde |

| Contrôle du processus | Moins uniforme (Convection) | Très précis et uniforme (Rayonnement) |

| Post-traitement | Souvent requis (ex. meulage) | Généralement éliminé |

| Idéal pour | Pièces à grand volume et sensibles aux coûts | Composants critiques et de haute performance |

Prêt à obtenir des performances matérielles supérieures ?

Choisir le bon processus de traitement thermique est essentiel pour la qualité et la performance de vos composants. Les solutions de fours haute température avancées de KINTEK, y compris nos Fours sous vide et à atmosphère robustes, sont conçues pour offrir la précision, l'uniformité et l'environnement sans contamination dont vos applications de grande valeur ont besoin.

En tirant parti d'une R&D exceptionnelle et de la fabrication interne, nous fournissons à divers laboratoires des solutions avancées. Notre gamme de produits, comprenant des fours à moufle, des fours tubulaires, des fours rotatifs et des systèmes CVD/PECVD, est complétée par notre solide capacité de personnalisation approfondie pour répondre précisément à vos exigences expérimentales et de production uniques.

Contactez-nous dès aujourd'hui pour discuter de la manière dont notre expertise peut améliorer votre processus et fournir des résultats plus propres, plus solides et plus cohérents. Trouvons la solution parfaite pour vos objectifs.

Guide Visuel

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique sous vide du molybdène

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

- 2200 ℃ Four de traitement thermique sous vide en graphite

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

Les gens demandent aussi

- Quelles sont les procédures appropriées pour manipuler la porte du four et les échantillons dans un four à vide ? Assurer l'intégrité et la sécurité du processus

- Quel rôle joue un four de traitement thermique sous vide à haute température dans le LP-DED ? Optimisez l'intégrité de vos alliages dès aujourd'hui.

- Comment un four de traitement thermique sous vide influence-t-il la microstructure du Ti-6Al-4V ? Optimiser la ductilité et la résistance à la fatigue

- Quelles sont les caractéristiques opérationnelles générales d'un four à vide ? Obtenez une pureté et une précision supérieures des matériaux.

- Quelles sont les fonctions d'un four à vide poussé pour les alliages CoReCr ? Obtenir une précision microstructurale et une stabilité de phase