Essentiellement, les fours à vide continus améliorent l'efficacité de la production en transformant le traitement des métaux d'un modèle discontinu (par lots) à un flux continu et ininterrompu. Ce changement fondamental minimise les temps d'arrêt entre les charges, augmente considérablement le débit et assure un plus haut degré de cohérence du processus, ce qui est essentiel pour les environnements de fabrication à grande échelle.

Un four à vide continu n'est pas seulement un appareil de chauffage plus rapide ; c'est un changement de paradigme dans la méthodologie de production. En éliminant les temps d'arrêt cycliques inhérents au traitement par lots, il débloque un nouveau niveau de débit, de contrôle qualité et d'efficacité énergétique pour les opérations à haut volume.

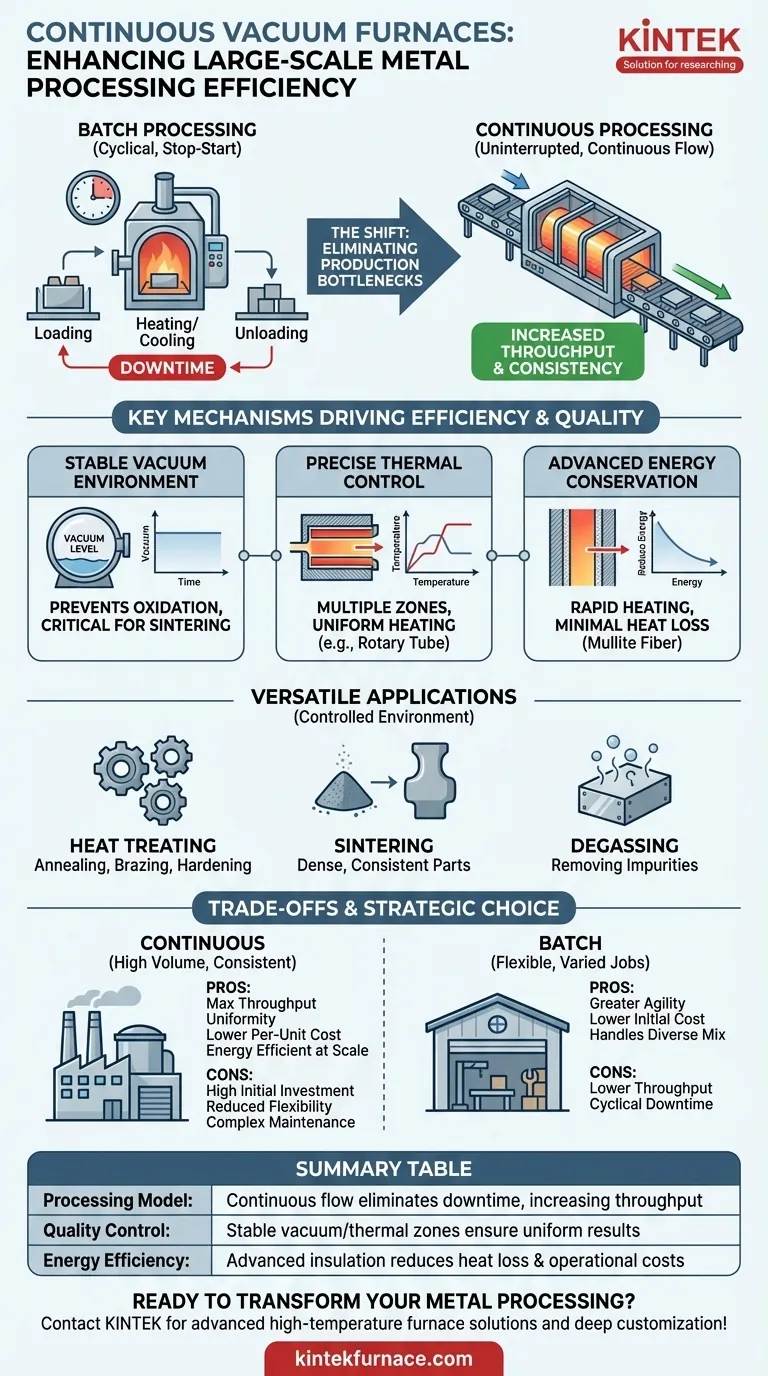

Le passage du traitement par lots au traitement continu

Le principal gain d'efficacité d'un four à vide continu provient de sa capacité à traiter les matériaux sans interruption. Contrairement à un four par lots traditionnel, qui doit être chargé, chauffé, refroidi et déchargé pour chaque cycle, un système continu déplace les pièces à travers différentes zones simultanément.

Élimination des goulots d'étranglement de production

Dans un système par lots, le four entier constitue un point de défaillance unique et un goulot d'étranglement important. Le temps passé au refroidissement, au déchargement et au rechargement est un temps d'arrêt non productif.

Un four continu élimine cela entièrement. De nouveaux matériaux sont constamment introduits dans une chambre d'entrée tandis que les matériaux traités sont retirés d'une chambre de sortie, permettant aux zones centrales de chauffage et de traitement de fonctionner sans interruption.

Assurer la cohérence du processus

En maintenant des profils de température constants et des niveaux de vide stables à travers des zones dédiées, les fours continus offrent une uniformité de produit exceptionnelle. Chaque pièce est exposée exactement aux mêmes conditions pendant exactement la même durée.

Ce niveau de contrôle est difficile à reproduire dans les fours par lots, où les conditions peuvent fluctuer légèrement d'une charge à l'autre, affectant la qualité finale et la cohérence des pièces.

Mécanismes clés favorisant l'efficacité et la qualité

Plusieurs principes de conception fondamentaux permettent la haute efficacité et la qualité de sortie des fours à vide continus. Ces caractéristiques fonctionnent de concert pour créer un environnement de traitement stable et optimisé.

Maintien d'un environnement sous vide stable

Un vide continu est essentiel pour prévenir l'oxydation et d'autres réactions atmosphériques indésirables, ce qui est primordial pour un traitement des métaux de haute qualité.

Ceci est particulièrement important pour des processus tels que le frittage sous vide, où le maintien de la pureté, de la densité et de la cohérence des poudres métalliques et des matériaux d'alliage est l'objectif principal.

Contrôle thermique précis et chauffage uniforme

Les fours modernes utilisent plusieurs zones thermiques contrôlées indépendamment. Cela permet un profil précis de chauffage, de maintien en température et de refroidissement lorsque les matériaux traversent le four.

Des conceptions telles que les fours à tube rotatif améliorent cela en faisant basculer le matériau, assurant que chaque surface est chauffée uniformément. Cette conception à chauffage indirect permet des conditions de traitement optimales, favorisant à la fois la qualité et la productivité.

Conservation avancée de l'énergie

L'efficacité se mesure également en consommation d'énergie. Ces fours intègrent souvent une isolation en fibre de mullite polycristalline de haute qualité, qui permet un chauffage rapide tout en minimisant la perte de chaleur.

Des caractéristiques telles que les doubles parois de four et la technologie avancée d'isolation à l'air réduisent davantage la consommation d'énergie, diminuant les coûts opérationnels par unité produite.

La polyvalence du traitement sous vide continu

Bien que l'augmentation du débit soit un avantage clé, l'environnement contrôlé d'un four à vide continu le rend adapté à un large éventail de processus thermiques sensibles.

Traitement thermique et durcissement de surface

L'environnement stable et sans oxygène est idéal pour de nombreux traitements thermiques. Cela inclut le recuit, le brasage, la relaxation des contraintes et le revenu.

Il excelle également dans les processus de durcissement superficiel tels que la carburation, la nitruration et la carbonitruration, où un contrôle précis de l'atmosphère est essentiel pour obtenir des propriétés de surface spécifiques.

Frittage et dégazage

Pour la métallurgie des poudres, le frittage continu sous vide fournit un environnement cohérent pour créer des pièces finales denses et de haute qualité.

Le vide est également très efficace pour le dégazage et l'homogénéisation, éliminant les gaz et impuretés piégés des métaux pour améliorer leur intégrité structurelle.

Comprendre les compromis

Bien qu'ils soient très efficaces pour l'usage auquel ils sont destinés, les fours à vide continus ne sont pas une solution universelle. Comprendre leurs limites est essentiel pour prendre une décision d'investissement judicieuse.

Investissement initial élevé

Les systèmes continus sont des machines complexes qui représentent une dépense en capital importante par rapport aux fours par lots plus petits et plus simples. Leur avantage économique n'est réalisé que dans des scénarios de production à haut volume.

Flexibilité réduite pour les lots variés

Ces systèmes sont optimisés pour de longues séries d'un seul produit ou processus. Ils manquent de la flexibilité d'un four par lots pour les opérations qui passent fréquemment d'un processus, d'une température ou d'un type de pièce à un autre.

Complexité de la maintenance et de l'exploitation

La nature interconnectée d'un système continu, avec ses multiples zones, ses joints et ses mécanismes de manutention des matériaux, peut entraîner des exigences de maintenance plus complexes qu'une unité par lots autonome.

Choisir la bonne option pour votre exploitation

Choisir entre un système continu et un système par lots dépend entièrement de vos objectifs de production et de votre échelle opérationnelle.

- Si votre objectif principal est une production cohérente à haut volume : Un four à vide continu est le choix supérieur pour maximiser le débit, assurer l'uniformité et réduire les coûts par unité.

- Si votre objectif principal est la flexibilité des processus et les petits travaux variés : Un four par lots traditionnel offre une plus grande agilité et un investissement initial inférieur pour gérer une gamme de produits diversifiée.

- Si votre objectif principal est l'efficacité énergétique à l'échelle : L'isolation avancée et le fonctionnement ininterrompu d'un four continu offriront des économies d'énergie substantielles à long terme dans un environnement de production 24h/24 et 7j/7.

En fin de compte, l'adoption d'un four à vide continu est une décision stratégique visant à optimiser le flux de production pour l'échelle et la cohérence.

Tableau récapitulatif :

| Aspect | Avantage |

|---|---|

| Modèle de traitement | Le flux continu élimine les temps d'arrêt, augmentant le débit |

| Contrôle qualité | Le vide stable et les zones thermiques garantissent des résultats uniformes |

| Efficacité énergétique | L'isolation avancée réduit la perte de chaleur et les coûts opérationnels |

| Applications | Idéal pour le frittage, le traitement thermique et le dégazage dans des environnements à haut volume |

Prêt à transformer votre traitement des métaux avec des solutions à haute efficacité ? En s'appuyant sur une R&D exceptionnelle et une fabrication interne, KINTEK fournit à divers laboratoires des solutions de fours à haute température avancées. Notre gamme de produits, incluant les fours à moufle, à tube, rotatifs, les fours à vide et à atmosphère, ainsi que les systèmes CVD/PECVD, est complétée par notre solide capacité de personnalisation approfondie pour répondre précisément aux exigences expérimentales uniques. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos fours à vide continus peuvent stimuler votre efficacité de production et offrir une qualité supérieure pour vos opérations à grande échelle !

Guide Visuel

Produits associés

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- Four de traitement thermique sous vide du molybdène

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- 2200 ℃ Four de traitement thermique sous vide en graphite

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

Les gens demandent aussi

- Quelle est la fonction des tubes de quartz encapsulés sous vide poussé pour le Ce2(Fe, Co)17 ? Assurer la pureté et la stabilité de la phase

- Quelle est la fonction principale d'un tube de quartz scellé sous vide dans la croissance de MnBi2Te4 ? Assurer la synthèse de cristaux de haute pureté

- Quel est le principe de fonctionnement d'un four à tube sous vide ? Maîtriser le traitement de haute température avec précision

- Quelle est la fonction principale des tubes scellés en quartz de haute pureté ? Maîtriser la synthèse d'alliages Sb-Te avec un isolement de précision

- Quel rôle les fours tubulaires jouent-ils dans la production de semi-conducteurs et de batteries ? Déverrouillez la précision dans le traitement à haute température