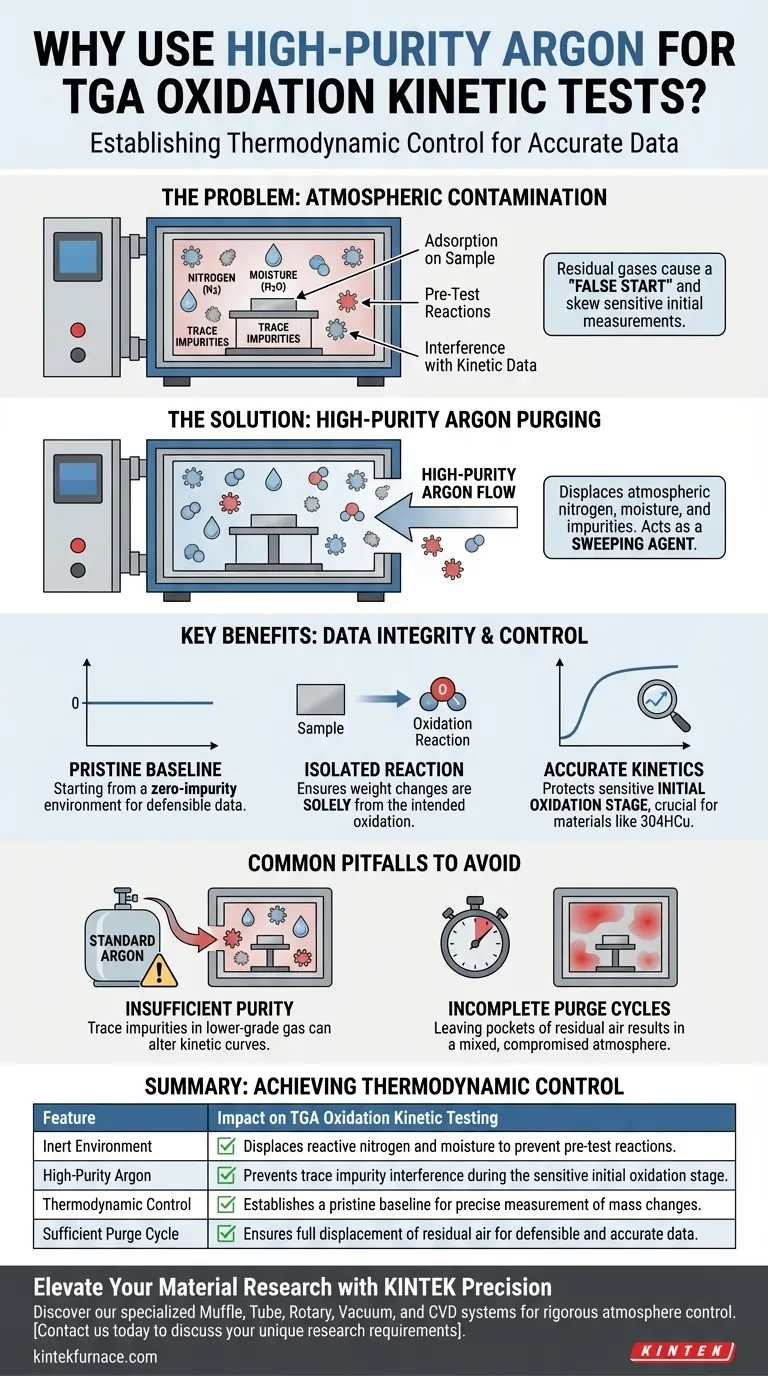

Le gaz argon de haute pureté est la norme pour établir un environnement de référence vierge dans un analyseur thermogravimétrique (ATG). En inondant la chambre du four de chauffage avec ce gaz inerte avant le test, vous déplacez l'azote atmosphérique, l'humidité et les impuretés traces qui fausseraient autrement les mesures délicates de la cinétique d'oxydation initiale.

Point essentiel : L'objectif du balayage n'est pas seulement le nettoyage ; il s'agit d'établir un contrôle thermodynamique. En éliminant les variables atmosphériques réactives, le balayage à l'argon garantit que les changements de poids ultérieurs sont attribuables uniquement à la réaction d'oxydation prévue, préservant ainsi l'intégrité de vos données cinétiques.

La physique du contrôle de l'atmosphère

Déplacement des contaminants atmosphériques

L'air dans une chambre de four standard contient un mélange de gaz, principalement de l'azote et de l'oxygène, ainsi que des quantités variables d'humidité.

Pour les expériences de haute sensibilité, ce sont des variables indésirables. L'argon de haute pureté agit comme un agent de balayage, expulsant physiquement ces composants atmosphériques de la chambre.

Pourquoi l'interférence de l'humidité et de l'azote est importante

L'humidité est particulièrement problématique car elle peut s'adsorber à la surface de l'échantillon ou réagir avec le matériau, même à des températures plus basses.

L'azote, bien que généralement stable, peut interférer avec des réactions spécifiques ou agir comme isolant thermique d'une manière différente du gaz de test. Leur élimination garantit un environnement strictement contrôlé.

Garantir l'intégrité des données cinétiques

Isolement de la réaction d'oxydation

Les tests de cinétique d'oxydation thermogravimétrique mesurent les changements précis de masse lorsqu'un matériau réagit avec l'oxygène au fil du temps.

Si la chambre n'est pas purgée, les gaz résiduels réagissent avec l'échantillon avant le début formel du test. Cela crée un "faux départ", rendant impossible la séparation des données d'oxydation prévues des interférences de fond.

Protection de la phase d'oxydation initiale

La référence principale souligne que cette étape est essentielle pour prévenir les interférences spécifiquement pendant la phase d'oxydation initiale.

Cette phase précoce est souvent la plus sensible et la plus significative sur le plan cinétique. Pour des matériaux comme l'acier inoxydable 304HCu, la caractérisation précise de ce comportement initial repose entièrement sur un point de départ sans impuretés.

Pièges courants à éviter

Le risque d'une pureté insuffisante

L'utilisation d'argon industriel standard au lieu d'argon de haute pureté peut introduire les contaminants mêmes que vous essayez d'éliminer.

Les impuretés traces dans un gaz de qualité inférieure peuvent réagir avec la surface de l'échantillon, modifiant subtilement la courbe cinétique et conduisant à des calculs incorrects des vitesses de réaction.

Cycles de purge incomplets

Il ne suffit pas d'introduire de l'argon ; le volume de la chambre doit être renouvelé plusieurs fois.

Ne pas purger pendant une durée suffisante laisse des poches d'air résiduel, résultant en une atmosphère mixte qui compromet les contrôles expérimentaux.

Faire le bon choix pour votre objectif

Pour garantir que vos données thermogravimétriques sont défendables et précises, appliquez les normes suivantes :

- Si votre objectif principal est la modélisation cinétique : Assurez-vous d'utiliser de l'argon certifié de haute pureté pour éliminer toutes les variables susceptibles de fausser les calculs de vitesse de réaction.

- Si votre objectif principal est la caractérisation des matériaux : Vérifiez que le cycle de purge est suffisamment long pour déplacer complètement l'humidité, empêchant les artefacts d'adsorption de surface sur les alliages sensibles comme le 304HCu.

Contrôlez d'abord l'atmosphère, et vos données raconteront la véritable histoire du matériau.

Tableau récapitulatif :

| Caractéristique | Impact sur les tests de cinétique d'oxydation par ATG |

|---|---|

| Environnement inerte | Déplace l'azote et l'humidité réactifs pour prévenir les réactions avant le test. |

| Argon de haute pureté | Prévient les interférences d'impuretés traces pendant la phase sensible d'oxydation initiale. |

| Contrôle thermodynamique | Établit une référence vierge pour une mesure précise des changements de masse. |

| Cycle de purge suffisant | Assure le déplacement complet de l'air résiduel pour des données défendables et précises. |

Améliorez votre recherche sur les matériaux avec la précision KINTEK

Ne laissez pas les interférences atmosphériques compromettre vos données cinétiques. Fort de l'expertise en R&D et en fabrication, KINTEK propose des systèmes de mufflage, tubulaires, rotatifs, sous vide et CVD spécialisés, conçus pour un contrôle rigoureux de l'atmosphère. Que vous caractérisiez des alliages comme le 304HCu ou que vous effectuiez une modélisation ATG complexe, nos fours de laboratoire haute température personnalisables offrent la stabilité et la pureté dont vous avez besoin.

Prêt à obtenir un contrôle thermique supérieur ? Contactez-nous dès aujourd'hui pour discuter de vos besoins de recherche uniques.

Guide Visuel

Références

- M.S. Archana, S. Ningshen. Initial Stage Oxidation of 304HCu Stainless Steel in Oxygen Environment. DOI: 10.1007/s12666-024-03478-7

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four à creuset de condensation pour l'extraction et la purification du magnésium

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- 1400℃ Four à atmosphère contrôlée d'azote inerte

Les gens demandent aussi

- Quel est le but des fours de frittage ? Transformer les poudres en matériaux solides et denses

- Quel est le but du post-traitement du carbone dérivé de carbure dopé à l'azote (N-CDC) ? Optimiser la pureté et les performances

- Comment un four de laboratoire utilise-t-il les points eutectiques pour le frittage du carbure de bore ? Obtenir des céramiques de haute densité à basse température

- Quel rôle joue un autoclave en acier inoxydable doublé de Téflon dans la synthèse hydrothermale des catalyseurs PtLaOx@S-1 ?

- Quelles données clés un analyseur thermique simultané (STA) fournit-il pour la combustion du lignite ? Évaluez le risque d'incendie avec précision

- Que sont les matériaux avancés et les composites ? Libérez une performance supérieure pour vos innovations

- Quels sont les avantages de l'utilisation du KOH comme activateur chimique ? Augmentation de la surface et de la porosité du carbone de biomasse

- Quelle est l'importance d'un environnement thermique stable pendant la cristallisation ? Assurer la précision des films d'oxyde métallique