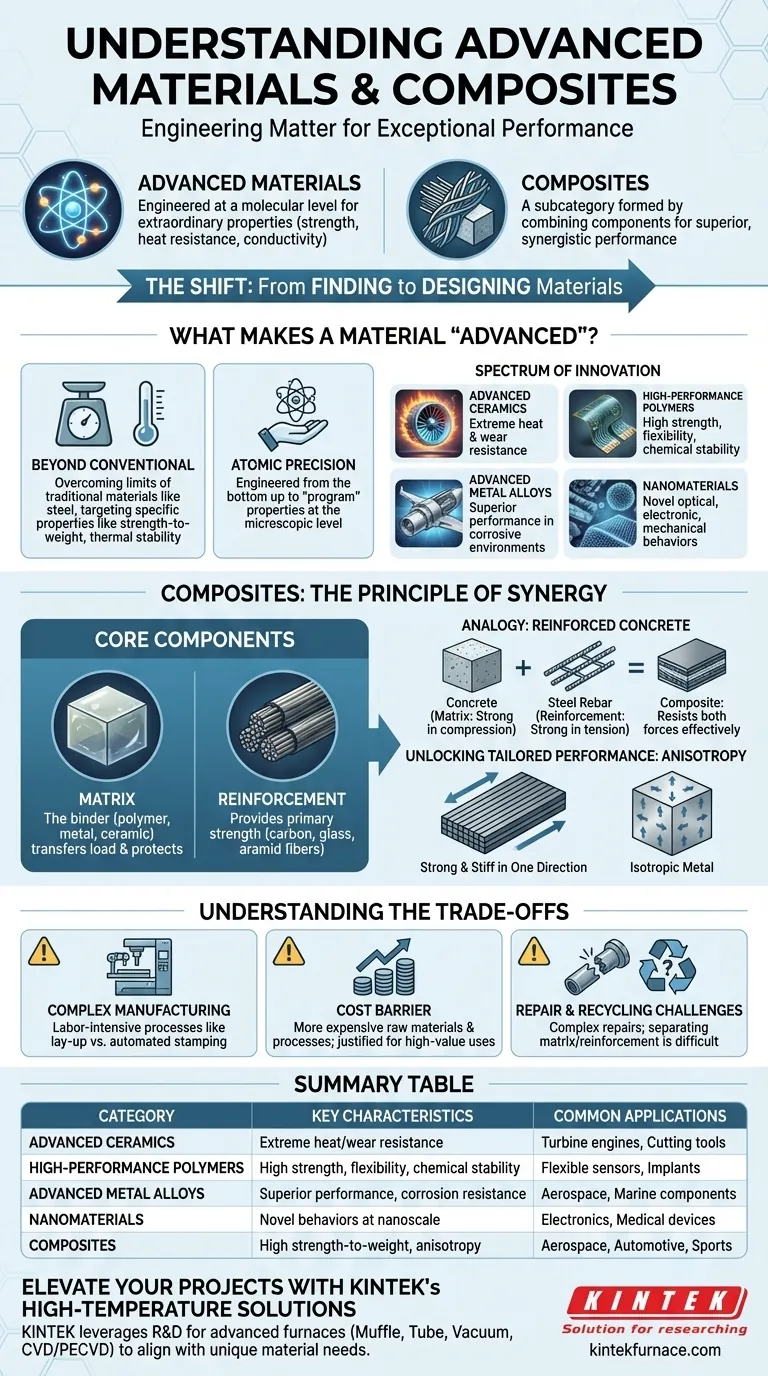

Essentiellement, les matériaux avancés sont des substances conçues au niveau moléculaire pour présenter des propriétés exceptionnelles – telles qu'une résistance, une tenue à la chaleur ou une conductivité supérieures – qui dépassent de loin celles des matériaux traditionnels. Les composites sont une sous-catégorie proéminente de matériaux avancés, formés en combinant deux ou plusieurs composants distincts pour créer un nouveau matériau dont les caractéristiques de performance sont supérieures à celles de chacune de ses parties individuelles.

Le changement critique est de passer de la simple découverte de matériaux à leur conception intentionnelle. Les matériaux avancés et les composites représentent un pas vers l'ingénierie de la matière dans un but spécifique, libérant des capacités de performance auparavant jugées impossibles.

Qu'est-ce qui rend un matériau "avancé" ?

Le terme "avancé" n'est pas seulement un synonyme de "nouveau". Il signifie un saut fondamental en termes de performance et d'intention de conception, motivé par le contrôle de la structure interne du matériau.

Au-delà des propriétés conventionnelles

Les matériaux traditionnels comme l'acier ou l'aluminium ont des limites bien comprises, mais souvent fixes. Les matériaux avancés sont développés spécifiquement pour surmonter ces limitations, ciblant des améliorations extraordinaires dans des domaines spécifiques comme le rapport résistance/poids, la stabilité thermique, la conductivité électrique ou la biocompatibilité.

Précision au niveau atomique

La caractéristique essentielle de ces matériaux est qu'ils sont conçus de bas en haut. Les scientifiques et les ingénieurs peuvent manipuler la structure microscopique ou même atomique pour "programmer" les propriétés macroscopiques finales du matériau. Cela permet un niveau de personnalisation sans précédent.

Un éventail d'innovations

Les matériaux avancés englobent un large éventail de catégories, chacune avec un potentiel unique :

- Céramiques avancées : Conçues pour une résistance extrême à la chaleur et à l'usure, bien au-delà de ce que les métaux peuvent supporter.

- Polymères haute performance : Plastiques et élastomères conçus pour une haute résistance, une flexibilité et une stabilité chimique.

- Alliages métalliques avancés : Combinaisons de métaux (comme le titane ou les superalliages à base de nickel) créées pour des performances supérieures dans l'aérospatiale ou les environnements corrosifs.

- Nanomatériaux : Matériaux structurés à l'échelle nanométrique (1-100 nanomètres) pour libérer de nouveaux comportements optiques, électroniques ou mécaniques.

Composites : Le principe de synergie

Les composites sont peut-être l'exemple le plus connu de matériaux avancés en pratique. Ce sont un mélange physique de composants distincts qui restent distincts au sein de la structure finale, travaillant ensemble pour atteindre un objectif commun.

Les composants essentiels : Matrice et renfort

Presque tous les composites se composent de deux éléments principaux :

- La matrice : C'est le matériau liant qui maintient tout ensemble. C'est souvent un polymère (résine), un métal ou une céramique, et son rôle est de transférer la charge entre les fibres de renfort et de les protéger des dommages.

- Le renfort : C'est ce qui fournit la force et la rigidité principales. Il se présente généralement sous forme de fibres, telles que le carbone, le verre ou l'aramide, qui sont incroyablement résistantes pour leur faible poids.

Une analogie : Le béton armé

Pensez au béton armé. Le béton (la matrice) est résistant à la compression mais se fissure facilement sous tension (forces de traction). L'acier d'armature (le renfort) est exceptionnellement résistant à la traction. En encastrant l'armature dans le béton, vous créez un matériau composite qui résiste efficacement aux deux forces.

Débloquer des performances sur mesure

La véritable puissance des composites réside dans leur anisotropie – la capacité d'avoir des propriétés différentes dans différentes directions. En orientant précisément les fibres de renfort, les ingénieurs peuvent rendre une pièce incroyablement résistante et rigide le long d'un axe tout en permettant une flexibilité le long d'un autre. C'est impossible avec la plupart des métaux, qui sont isotropes (ayant des propriétés uniformes dans toutes les directions).

Comprendre les compromis

Bien que leurs performances soient impressionnantes, les matériaux avancés et les composites ne sont pas une solution universelle. Leur adoption nécessite de naviguer dans un ensemble distinct de défis.

Complexité de la fabrication

La production de pièces composites implique souvent des processus complexes et laborieux comme l'assemblage manuel, l'infusion de résine ou le durcissement à haute pression dans un autoclave. Cela contraste avec les processus hautement automatisés et rapides d'estampage ou de coulée des métaux traditionnels.

Le coût comme barrière principale

Les matières premières et la fabrication sophistiquée requises rendent de nombreux matériaux avancés considérablement plus chers que leurs homologues conventionnels. Leur utilisation n'est souvent justifiée que dans des applications de grande valeur où les avantages en termes de performances, tels que la réduction de poids ou la durabilité, sont essentiels.

Défis de réparation et de recyclage

La réparation d'une structure composite endommagée est souvent plus complexe que la réparation d'une bosse sur un panneau métallique. De plus, la séparation de la matrice et du renfort entrelacés fait du recyclage des composites un défi technique et économique continu.

Faire le bon choix pour votre objectif

La décision d'utiliser un matériau avancé ou un composite doit être motivée par une compréhension claire du principal facteur de performance pour votre projet.

- Si votre objectif principal est de maximiser le rapport résistance/poids (par exemple, aérospatiale, course) : Les composites polymères renforcés de fibres, en particulier la fibre de carbone, sont le choix définitif.

- Si votre objectif principal est une résistance extrême à la température et à l'usure (par exemple, turbines, outils de coupe) : Les céramiques avancées et les superalliages à base de nickel offrent des performances là où d'autres matériaux échoueraient.

- Si votre objectif principal est de créer de nouvelles fonctions électroniques ou biomédicales (par exemple, capteurs flexibles, implants biocompatibles) : Étudiez le potentiel des polymères intelligents, des nanomatériaux et des composites biocompatibles spécialement conçus.

En fin de compte, la sélection d'un matériau avancé consiste à faire correspondre précisément ses capacités techniques aux exigences de performance uniques de votre application.

Tableau récapitulatif :

| Catégorie | Caractéristiques clés | Applications courantes |

|---|---|---|

| Céramiques avancées | Résistance extrême à la chaleur et à l'usure | Moteurs de turbine, outils de coupe |

| Polymères haute performance | Haute résistance, flexibilité, stabilité chimique | Capteurs flexibles, implants biomédicaux |

| Alliages métalliques avancés | Performances supérieures dans les environnements corrosifs | Aérospatiale, composants marins |

| Nanomatériaux | Nouveaux comportements optiques, électroniques, mécaniques | Électronique, dispositifs médicaux |

| Composites | Rapport résistance/poids élevé, anisotropie | Aérospatiale, automobile, équipements sportifs |

Prêt à élever vos projets avec des solutions de fours haute température sur mesure ? KINTEK s'appuie sur une R&D exceptionnelle et une fabrication interne pour fournir des fours avancés tels que les systèmes à moufle, tubulaires, rotatifs, sous vide et atmosphériques, et CVD/PECVD. Nos capacités de personnalisation approfondies garantissent un alignement précis avec vos besoins expérimentaux uniques pour des matériaux comme les céramiques avancées et les composites. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons améliorer l'efficacité et l'innovation de votre laboratoire !

Guide Visuel

Produits associés

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- Four à atmosphère contrôlée à bande maillée Four à atmosphère inerte à l'azote

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

Les gens demandent aussi

- Qu'est-ce qu'un four à moufle avec protection atmosphérique ? Obtenez un traitement thermique précis dans des environnements contrôlés

- Les fours à résistance haute température de type boîte peuvent-ils contrôler l'atmosphère ? Débloquez la précision dans le traitement des matériaux

- Quelles sont les perspectives de développement des fours à boîte à atmosphère contrôlée dans l'industrie aérospatiale ? Débloquez le traitement avancé des matériaux pour l'innovation aérospatiale

- Comment la plage de pression change-t-elle sous vide dans un four à boîte à atmosphère? Explorez les changements clés pour le traitement des matériaux

- Quelles sont les applications spécifiques des fours à atmosphère contrôlée dans l'industrie de la céramique ? Améliorer la pureté et la performance