Dans son essence, un four de frittage est un four à haute température qui transforme des matériaux pulvérulents ou poreux en un produit final solide, dense et résistant. Il y parvient en chauffant le matériau à une température juste en dessous de son point de fusion, provoquant la fusion des particules individuelles entre elles, éliminant ainsi les vides internes et augmentant considérablement l'intégrité structurelle du matériau.

Le but crucial du frittage n'est pas de faire fondre un matériau, mais d'utiliser une chaleur contrôlée pour éliminer la porosité et lier les particules entre elles. C'est ce processus qui confère aux matériaux comme les céramiques avancées et certains métaux leur résistance, leur densité et leur dureté finales.

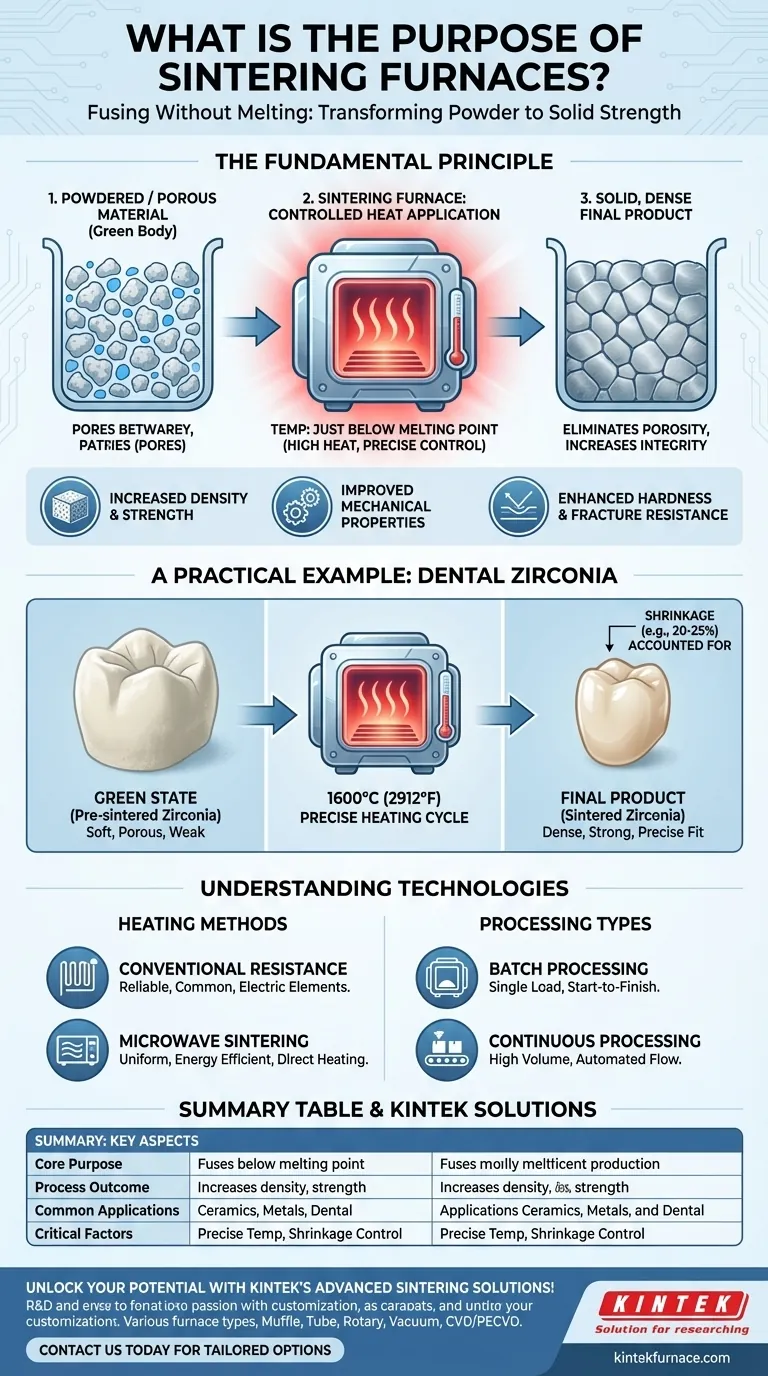

Le principe fondamental : Fusionner sans fondre

Le frittage est un processus fondamental en science des matériaux, particulièrement pour les matériaux ayant des points de fusion extrêmement élevés comme les céramiques ou certains alliages métalliques. Le four fournit l'environnement thermique précis requis pour cette transformation.

De la poudre à la masse solide

Le processus commence avec un matériau sous forme de poudre ou partiellement formé, souvent appelé « corps vert ». Cette forme initiale est poreuse et mécaniquement faible.

À l'intérieur du four, une chaleur intense énergise les atomes présents dans le matériau. Cette énergie permet aux atomes de diffuser à travers les frontières des particules adjacentes, construisant ainsi efficacement des ponts entre elles.

Éliminer la porosité

À mesure que les particules commencent à fusionner, les espaces vides (pores) entre elles se réduisent et se referment. C'est le mécanisme principal de densification.

Le contrôle précis de la température du four est essentiel. Une chaleur insuffisante entraîne un frittage incomplet et un produit faible. Trop de chaleur risque de faire fondre le matériau, ce qui détruirait sa forme et sa microstructure.

Le résultat : Augmentation de la densité et de la résistance

En éliminant la porosité, le processus de frittage augmente considérablement la densité finale du matériau. Cela se traduit directement par une amélioration spectaculaire des propriétés mécaniques telles que la dureté, la résistance à la rupture et la résistance globale.

Un exemple pratique : La zircone dentaire

La création des couronnes et des bridges dentaires modernes est une illustration parfaite de l'objectif du four de frittage.

L'« état vert »

Une couronne dentaire est d'abord taillée dans un bloc de zircone pré-frittée. À ce stade, le matériau est mou, crayeux et facile à façonner, mais bien trop faible pour une utilisation clinique.

Le cycle de frittage

Cette couronne à « l'état vert » est placée dans un four de frittage dentaire spécialisé. Le four exécute un cycle de chauffage et de refroidissement précis, atteignant souvent des températures allant jusqu'à 1600 °C (2912 °F).

Le facteur de retrait critique

Pendant le cycle de frittage, la pièce en zircone subit un retrait important et prévisible à mesure que ses pores sont éliminés. Ce retrait, souvent d'environ 20 à 25 %, doit être calculé et pris en compte lors de la conception initiale et du processus d'usinage pour garantir que la couronne finale s'ajuste parfaitement.

Comprendre les technologies et les compromis

Les fours de frittage ne sont pas une solution universelle. La technologie utilisée dépend du matériau, du volume de production et du résultat souhaité.

Fours à résistance conventionnels

Ce sont les types les plus courants, utilisant des éléments chauffants électriques pour générer de la chaleur. Ils sont robustes, fiables et bien compris, souvent configurés comme des fours tubulaires horizontaux pour un traitement constant.

Frittage micro-ondes

Une approche plus moderne utilise l'énergie des micro-ondes pour chauffer le matériau directement de l'intérieur. Cela peut conduire à un chauffage plus uniforme et à une plus grande efficacité énergétique, ce qui le rend idéal pour certaines applications de céramique avancée.

Traitement par lots (Batch) vs. continu

Les fours peuvent être conçus pour le traitement par lots (batch processing), où une seule charge est traitée du début à la fin. Ils peuvent également être conçus pour le traitement continu, où les matériaux traversent différentes zones de température sur un convoyeur, permettant une fabrication à haut volume.

Faire le bon choix pour votre objectif

L'application spécifique dicte les exigences du processus de frittage et du four lui-même.

- Si votre objectif principal est la résistance et la densité finales : Vous avez besoin d'un four capable de cycles à haute température précis pour garantir une consolidation complète du matériau.

- Si votre objectif principal est la production à haut volume : Une configuration de four continu qui automatise le flux de matériaux est le choix le plus efficace.

- Si votre objectif principal est les économies d'énergie et un chauffage uniforme pour les matériaux sensibles : Les méthodes avancées comme le frittage micro-ondes peuvent offrir un avantage significatif par rapport au chauffage conventionnel.

En fin de compte, un four de frittage est l'outil critique qui transforme un objet préformé et fragile en un produit final fonctionnellement robuste et durable.

Tableau récapitulatif :

| Aspect | Détails clés |

|---|---|

| Objectif principal | Fusionne des matériaux pulvérulents ou poreux en produits solides et denses en chauffant en dessous du point de fusion. |

| Résultat du processus | Augmente la densité, la résistance, la dureté et élimine la porosité. |

| Applications courantes | Céramiques avancées, alliages métalliques, couronnes et bridges en zircone dentaire. |

| Types de fours | Résistance conventionnelle, frittage micro-ondes, traitement par lots ou continu. |

| Facteurs critiques | Contrôle précis de la température pour éviter la fusion, retrait prévisible (ex. : 20-25 % pour la zircone). |

Libérez le plein potentiel de vos matériaux avec les solutions de frittage avancées de KINTEK ! Grâce à une R&D exceptionnelle et à une fabrication en interne, nous fournissons à divers laboratoires des fours à haute température tels que les fours Muflé, Tubulaires, Rotatifs, sous Vide et Atmosphérique, ainsi que les systèmes CVD/PECVD. Notre solide capacité de personnalisation garantit un alignement précis avec vos besoins expérimentaux uniques, que ce soit pour améliorer la résistance, augmenter le volume de production ou atteindre l'efficacité énergétique. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos options de four sur mesure peuvent stimuler vos innovations !

Guide Visuel

Produits associés

- Four de frittage de porcelaine et de zircone avec transformateur pour restaurations en céramique

- Four de presse sous vide pour le frittage de céramique de porcelaine et de zircone dentaire

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four à moufle de laboratoire avec levage par le bas

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

Les gens demandent aussi

- Pourquoi est-il une erreur d'utiliser un réglage universel pour tous les matériaux dans un four dentaire ? Maîtrisez le frittage de précision pour des restaurations parfaites

- Quels aspects d'une restauration dentaire sont directement affectés par le choix d'un four de frittage dentaire ? Assurer l'ajustement, la résistance et la longévité

- Pourquoi un contrôle précis de la température est-il important dans les fours dentaires ? Assurez des restaurations parfaites à chaque fois

- Quel rôle jouent la plage de température et la précision dans les performances des fours dentaires ? Assurez la précision pour des restaurations dentaires supérieures

- Quelles sont les fonctions principales des fours dentaires en céramique ? Atteignez précision et durabilité dans les restaurations dentaires