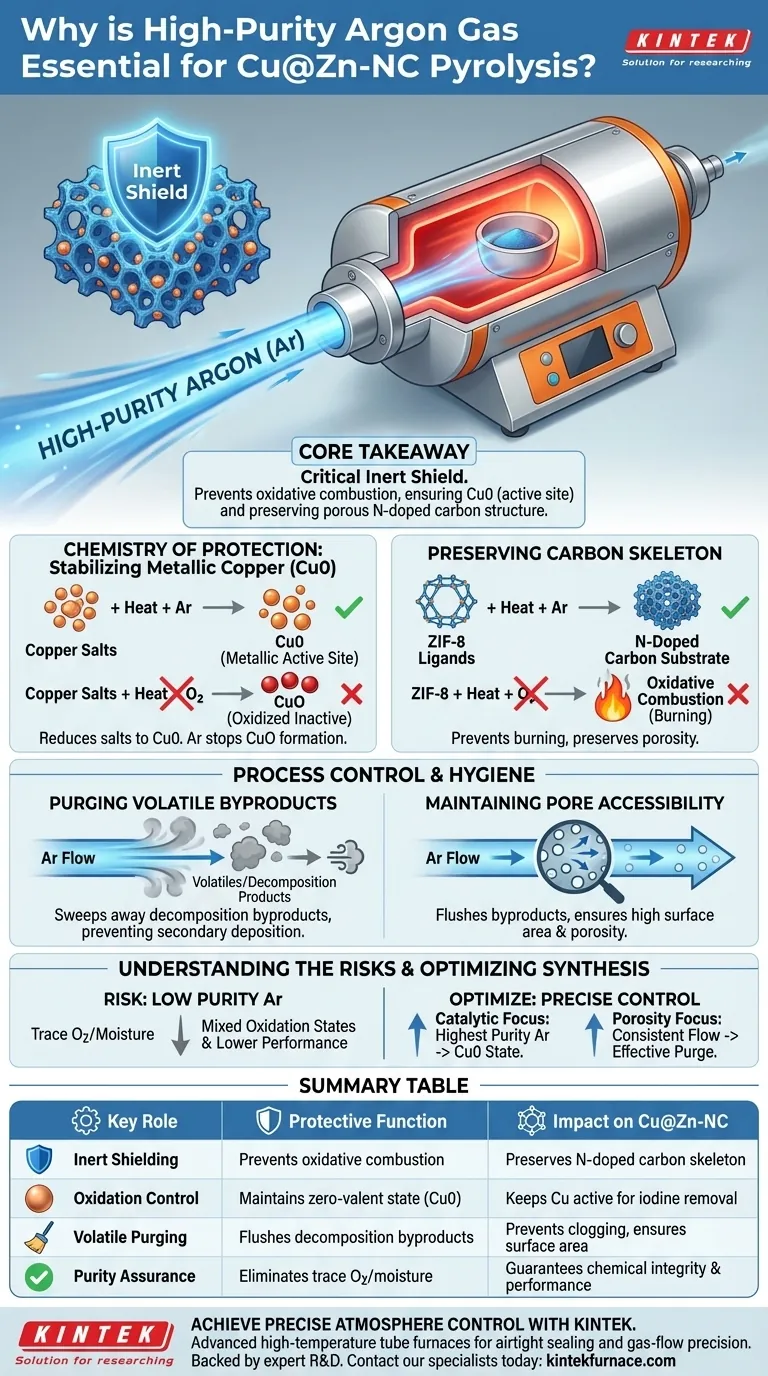

Le gaz argon de haute pureté agit comme un bouclier inerte essentiel lors de la pyrolyse de Cu@Zn-NC. Sa fonction principale est d'empêcher la combustion oxydante du substrat carboné et d'empêcher les nanoparticules de cuivre de s'oxyder en oxyde de cuivre. Sans cette atmosphère protectrice, l'intégrité chimique du matériau serait compromise, le rendant inutile pour son application prévue.

Idée clé En excluant strictement l'oxygène, l'argon de haute pureté garantit que le cuivre reste dans son état métallique zéro-valent (Cu0) — le composant actif essentiel pour l'élimination de l'iode — tout en préservant simultanément la structure poreuse de carbone dopé à l'azote qui héberge ces nanoparticules.

La chimie de la protection

Stabilisation du cuivre métallique (Cu0)

L'objectif principal de ce processus de pyrolyse est de réduire les sels de cuivre en nanoparticules de cuivre métallique.

Si de l'oxygène est présent à haute température, le cuivre s'oxydera inévitablement en oxyde de cuivre (CuO).

L'argon maintient l'environnement nécessaire pour maintenir le cuivre dans l'état zéro-valent (Cu0), qui est le site actif principal requis pour une capture efficace de l'iode.

Préservation du squelette carboné

Le traitement thermique convertit les ligands organiques (spécifiquement au sein de ZIF-8) en un substrat de carbone dopé à l'azote stable.

Sans une barrière d'argon inerte, les températures de fonctionnement élevées (souvent autour de 600°C) provoqueraient la réaction du carbone avec l'oxygène atmosphérique.

Cela entraînerait une combustion oxydante, brûlant efficacement le cadre structurel et détruisant la porosité du matériau.

Contrôle du processus et hygiène

Purge des sous-produits volatils

La pyrolyse génère des sous-produits volatils à mesure que les composants polymères et organiques se décomposent.

Un flux continu d'argon sert de milieu de purge, balayant ces volatils hors de la chambre du four.

Cela empêche le dépôt secondaire de produits de décomposition (tels que ceux des groupes CF3), garantissant que le matériau final conserve sa composition chimique prévue.

Maintien de l'accessibilité des pores

L'élimination des volatils ne concerne pas seulement la pureté ; elle concerne la structure physique.

En évacuant les sous-produits, l'argon les empêche de colmater les pores nouvellement formés.

Cela garantit que l'adsorbant final conserve la surface spécifique élevée et la porosité requises pour une interaction chimique efficace.

Comprendre les risques

L'impact de l'impureté gazeuse

L'utilisation d'argon qui n'est pas de "haute pureté" introduit des traces d'oxygène ou d'humidité dans le système.

Même une contamination minimale peut perturber le processus de réduction, empêchant la conversion complète des sels de cuivre en cuivre métallique.

Cela se traduit par un matériau avec des états d'oxydation mixtes, ce qui réduit considérablement ses performances dans les applications d'élimination de l'iode.

Optimisation de votre protocole de synthèse

Pour garantir la synthèse réussie de Cu@Zn-NC, alignez votre contrôle d'atmosphère avec vos objectifs matériels spécifiques.

- Si votre objectif principal est l'activité catalytique : Privilégiez la pureté d'argon la plus élevée disponible pour garantir que le cuivre reste à l'état métallique Cu0.

- Si votre objectif principal est la porosité et la surface spécifique : Assurez un débit constant et strictement contrôlé pour purger efficacement les sous-produits volatils sans perturber l'uniformité de la température.

Le contrôle précis de l'atmosphère est le facteur le plus critique pour transformer des précurseurs bruts en un matériau fonctionnel haute performance.

Tableau récapitulatif :

| Rôle clé de l'argon | Fonction protectrice | Impact sur Cu@Zn-NC |

|---|---|---|

| Blindage inerte | Prévient la combustion oxydante | Préserve le squelette carboné dopé à l'azote |

| Contrôle de l'oxydation | Maintient l'état zéro-valent (Cu0) | Maintient les nanoparticules de cuivre actives pour l'élimination de l'iode |

| Purge des volatils | Évacue les sous-produits de décomposition | Prévient le colmatage des pores et assure une surface spécifique élevée |

| Assurance de pureté | Élimine les traces d'O2/humidité | Garantit l'intégrité chimique et les performances catalytiques |

Atteignez un contrôle précis de l'atmosphère avec KINTEK

Ne laissez pas les traces d'oxydation compromettre vos matériaux. Les fours tubulaires à haute température de KINTEK offrent l'étanchéité et la précision du débit de gaz nécessaires aux environnements d'argon de haute pureté.

Soutenus par une R&D et une fabrication expertes, KINTEK propose des systèmes Muffle, Tube, Rotatif, sous Vide et CVD, tous personnalisables pour répondre aux exigences rigoureuses de la synthèse de Cu@Zn-NC et de la production de carbone dopé à l'azote. Assurez-vous que vos nanoparticules de cuivre restent à l'état métallique Cu0 grâce à nos solutions thermiques avancées.

Guide Visuel

Références

- Jiuyu Chen, Zhiwen Liu. Cu0-Functionalized, ZIF-8-Derived, Nitrogen-Doped Carbon Composites for Efficient Iodine Elimination in Solution. DOI: 10.3390/nano15020105

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- Four à creuset de condensation pour l'extraction et la purification du magnésium

- Four rotatif électrique Four à pyrolyse Machine à calciner petit four rotatif

Les gens demandent aussi

- À quels matériaux et processus un four à tube à atmosphère contrôlée convient-il ? Débloquez des solutions de traitement thermique précises

- Quel est le but principal de l'utilisation d'un four tubulaire en quartz pour le recuit de MoS2 ? Atteindre des performances électriques élevées

- Quel élément chauffant est utilisé dans un four tubulaire sous vide multi-station et quels types de tubes de four peuvent être utilisés ? Optimisez vos processus à haute température

- Comment les fours tubulaires peuvent-ils être configurés pour différents besoins de laboratoire ? Optimisez les processus thermiques de votre laboratoire

- Quel rôle joue un four tubulaire à zone unique dans la synthèse du ZnPS3 ? Maîtriser le profil thermique des matériaux stratifiés

- Quels avantages techniques un four tubulaire à trois zones offre-t-il pour le CrSb ? Maîtriser l'ingénierie de précision des cristaux

- Pourquoi un four tubulaire ou à moufle avec de l'argon est-il nécessaire pour le recuit de la bentonite ? Préserver l'adsorption et la résistance structurelle

- Quel rôle joue un four tubulaire à haute température dans la préparation de nanofibres de carbone à base de cellulose ?