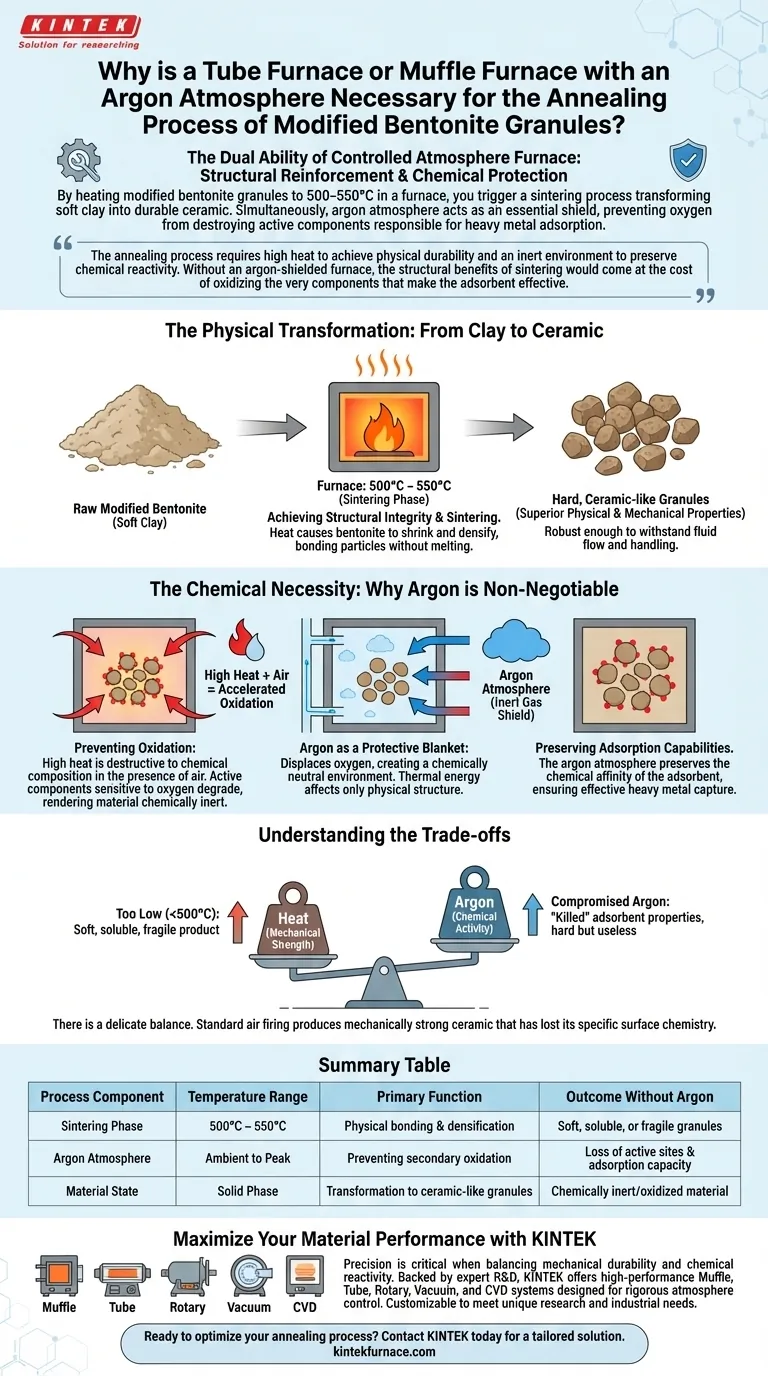

La nécessité d'un four à atmosphère contrôlée réside dans sa double capacité à renforcer structurellement le matériau tout en le protégeant chimiquement. En chauffant des granulés de bentonite modifiée à 500–550°C dans un four tubulaire ou à moufle, vous déclenchez un processus de frittage qui transforme l'argile molle en céramique durable. Simultanément, l'atmosphère d'argon agit comme un bouclier essentiel, empêchant l'oxygène de détruire les composants actifs responsables de l'adsorption des métaux lourds.

Le processus de recuit nécessite une chaleur élevée pour obtenir une durabilité physique et un environnement inerte pour préserver la réactivité chimique. Sans un four protégé par de l'argon, les avantages structurels du frittage se feraient au détriment de l'oxydation des composants mêmes qui rendent l'adsorbant efficace.

La Transformation Physique : De l'Argile à la Céramique

Atteindre l'Intégrité Structurelle

La bentonite modifiée sous sa forme brute peut manquer de la résistance mécanique requise pour les applications industrielles.

Pour corriger cela, le four doit atteindre des températures comprises entre 500°C et 550°C. Cette plage de chaleur spécifique initie le frittage, un processus où les particules se lient sans fondre.

Frittage et Retrait

Au cours de ce traitement thermique, les granulés subissent des changements physiques importants.

La chaleur provoque le retrait et la densification de la bentonite. Cette transformation convertit le matériau en granulés durs, semblables à de la céramique. Ces granulés possèdent des propriétés physiques et mécaniques supérieures, les rendant suffisamment robustes pour résister au flux de fluide et à la manipulation sans se décomposer.

La Nécessité Chimique : Pourquoi l'Argon est Indispensable

Prévention de l'Oxydation

Bien que la chaleur élevée soit nécessaire pour la structure, elle est destructive pour la composition chimique en présence d'air.

La bentonite modifiée contient des composants actifs sensibles à l'oxygène à haute température. Sans protection, la chaleur accélérerait l'oxydation, dégradant ces composants et rendant le matériau chimiquement inerte.

Le Rôle du Gaz Inerte

L'argon agit comme une couverture protectrice.

En déplaçant l'oxygène à l'intérieur du tube ou du moufle du four, l'argon crée un environnement chimiquement neutre. Cela garantit que l'énergie thermique n'affecte que la structure physique (frittage) et ne déclenche pas de réactions chimiques indésirables comme l'oxydation secondaire.

Préservation des Capacités d'Adsorption

L'objectif ultime de la bentonite modifiée est souvent d'éliminer les contaminants, tels que les ions de métaux lourds.

L'atmosphère d'argon préserve l'affinité chimique de l'adsorbant. En empêchant la dégradation des sites actifs pendant le chauffage, le produit final conserve sa capacité à cibler et à capturer efficacement les métaux lourds.

Comprendre les Compromis

Chaleur vs. Activité Chimique

Il existe un équilibre délicat entre la résistance mécanique et la performance chimique.

Si la température est trop basse (inférieure à 500°C), les granulés peuvent ne pas fritter complètement, résultant en un produit trop mou ou soluble. Inversement, si l'atmosphère d'argon est compromise, la chaleur élevée "tuera" les propriétés adsorbantes, résultant en un granulé dur mais inutile.

Le Coût de la Complexité

L'utilisation d'une atmosphère d'argon ajoute de la complexité et du coût par rapport à une cuisson à l'air standard.

Cependant, ce n'est pas un luxe optionnel. Une cuisson à l'air standard produirait probablement une céramique mécaniquement solide qui aurait perdu sa chimie de surface spécifique, annulant le but de la modification.

Faire le Bon Choix pour Votre Processus

Pour assurer le succès de votre processus de recuit, privilégiez les paramètres suivants :

- Si votre objectif principal est la durabilité mécanique : Assurez-vous que votre four crée un profil de chauffage stable entre 500°C et 550°C pour garantir un frittage complet et une transformation en céramique.

- Si votre objectif principal est l'efficacité d'adsorption : Vérifiez l'intégrité du joint d'argon et du débit pour garantir l'absence d'entrée d'oxygène pendant la phase de haute température, protégeant ainsi les sites actifs.

Le succès dépend de l'utilisation du four pour durcir le corps du granulé tout en utilisant l'argon pour protéger son âme chimique.

Tableau Récapitulatif :

| Composant du Processus | Plage de Température | Fonction Principale | Résultat Sans Argon |

|---|---|---|---|

| Phase de Frittage | 500°C – 550°C | Liaison physique et densification | Granulés mous, solubles ou fragiles |

| Atmosphère d'Argon | Ambiante à Maximale | Prévention de l'oxydation secondaire | Perte des sites actifs et de la capacité d'adsorption |

| État du Matériau | Phase Solide | Transformation en granulés de type céramique | Matériau chimiquement inerte/oxydé |

Maximisez la Performance de Votre Matériau avec KINTEK

La précision est essentielle pour équilibrer la durabilité mécanique et la réactivité chimique. Soutenu par une R&D et une fabrication expertes, KINTEK propose des systèmes Muffle, Tube, Rotatif, sous Vide et CVD haute performance conçus pour maintenir un contrôle rigoureux de l'atmosphère pour des processus sensibles comme le recuit de la bentonite.

Que vous ayez besoin de configurations de débit de gaz personnalisées ou d'une uniformité de température précise pour protéger vos composants actifs, nos fours à haute température de laboratoire sont entièrement personnalisables pour répondre à vos besoins uniques de recherche et industriels.

Prêt à optimiser votre processus de recuit ? Contactez KINTEK dès aujourd'hui pour une solution sur mesure.

Guide Visuel

Références

- Bakytgul Kussainova, Aidana Bazarkhankyzy. Physico-Chemical Properties of Granular Sorbents Based on Natural Bentonite Modified by Polyhydroxocations of Aluminum and Iron (III) by Co-Precipitation. DOI: 10.3390/molecules30010195

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- 1800℃ Four à moufle à haute température pour laboratoire

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

Les gens demandent aussi

- Comment augmenter la pureté de l'atmosphère à l'intérieur d'un four expérimental à tube sous vide ? Maîtrisez le purgeage sous vide pour des résultats impeccables

- Comment un four tubulaire à haute température facilite-t-il la diffusion par fusion du soufre ? Chauffage de précision pour les cathodes PCFC/S

- Quelle est la fonction principale d'un four tubulaire dans les expériences de Leidenfrost ? Préchauffage avec précision et protection

- Quel rôle joue un four tubulaire horizontal à quartz dans la synthèse de Bi2Se3 ? Optimiser la production de nanofeuilles par CVD

- Quelle est la fonction principale d'un four tubulaire à haute température ? Traitement thermique de précision pour la synthèse des matériaux

- Quels sont les avantages des fours tubulaires ? Atteindre la précision, le contrôle et la polyvalence dans le traitement thermique

- Comment fonctionne un four tubulaire horizontal ? Maîtrisez le traitement thermique de précision pour votre laboratoire

- Pourquoi un four tubulaire avec un contrôle précis de la température est-il requis pour les couches minces de CuSbSe2 ? Obtenir une pureté de phase élevée