À la base, un four à tube à atmosphère contrôlée est conçu pour le traitement thermique à haute température d'une large gamme de matériaux, y compris les métaux, les céramiques et les composites, au sein d'un environnement gazeux contrôlé avec précision. Sa caractéristique essentielle est la capacité de manipuler l'atmosphère à l'intérieur d'un tube scellé, permettant des processus impossibles dans les fours à air libre.

La valeur principale d'un four à tube à atmosphère contrôlée n'est pas seulement sa capacité à chauffer des matériaux, mais son pouvoir de contrôler les réactions chimiques. En remplaçant l'air ambiant par un gaz spécifique, vous pouvez empêcher l'oxydation indésirable ou créer intentionnellement de nouvelles propriétés matérielles.

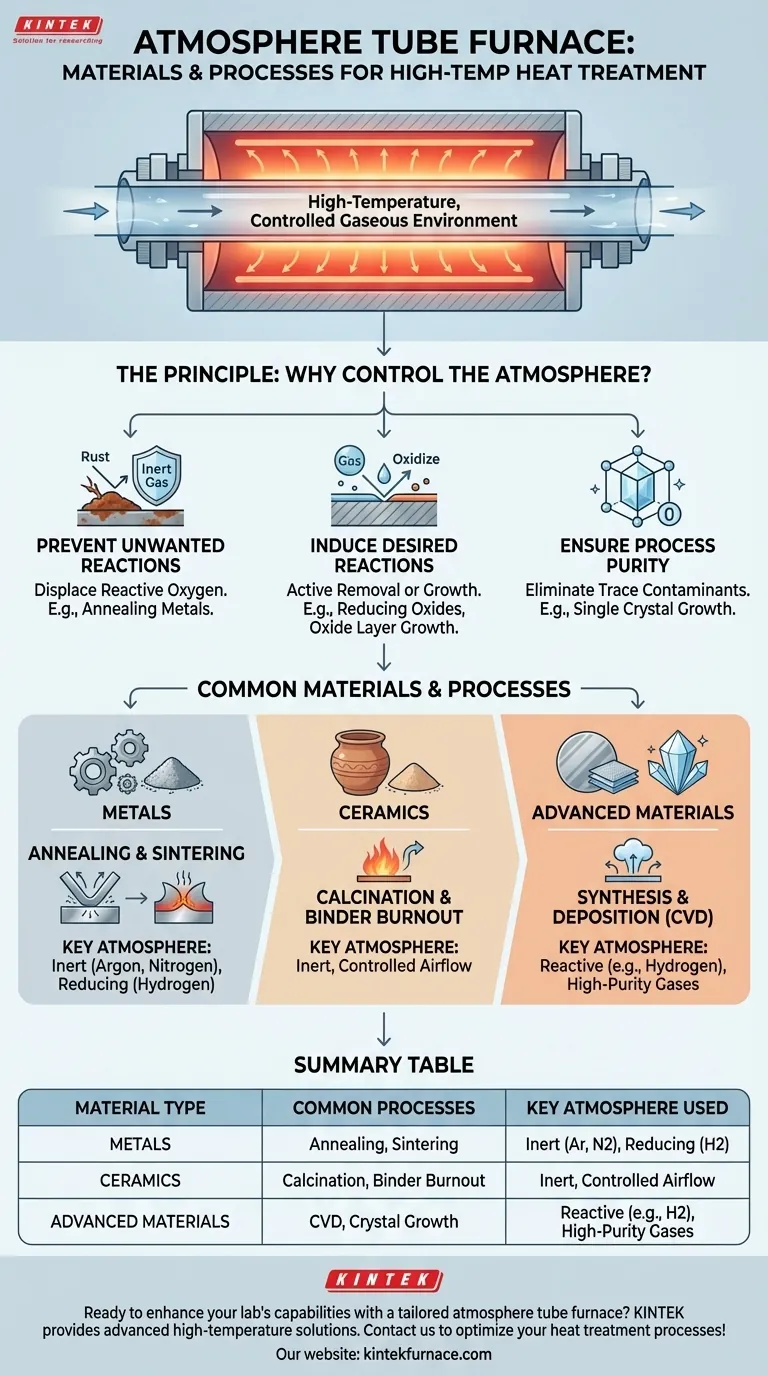

Le Principe : Pourquoi contrôler l'atmosphère ?

Comprendre l'objectif du contrôle atmosphérique est essentiel pour exploiter efficacement un four à tube. À haute température, la plupart des matériaux deviennent très réactifs avec l'oxygène et l'humidité présents dans l'air normal.

Pour prévenir les réactions indésirables

De nombreux processus de traitement thermique, tels que le recuit des métaux, visent à modifier la structure physique d'un matériau, et non sa composition chimique. L'exposition d'un métal chaud à l'air provoque une oxydation (rouille ou écaillement), ce qui dégrade sa surface et ses propriétés.

En inondant le tube du four avec un gaz inerte comme l'argon ou l'azote, vous déplacez l'oxygène réactif, créant un environnement neutre qui protège le matériau pendant le chauffage et le refroidissement.

Pour induire les réactions souhaitées

Inversement, certains processus nécessitent une réaction chimique spécifique. Une atmosphère réductrice, contenant des gaz comme l'hydrogène ou le monoxyde de carbone, peut être utilisée pour éliminer activement les oxydes de la surface d'un matériau.

Une atmosphère oxydante, avec une quantité contrôlée d'oxygène, pourrait être utilisée pour développer intentionnellement une couche d'oxyde spécifique sur un semi-conducteur. Ce niveau de contrôle est fondamental pour l'ingénierie des matériaux.

Pour assurer la pureté du processus

Pour les applications sensibles comme la croissance de monocristaux ou la synthèse de nanomatériaux avancés, même des traces de contaminants dans l'air peuvent ruiner le produit final.

Un four à atmosphère, lorsqu'il est purgé et alimenté en gaz de haute pureté, garantit que les seuls éléments présents sont ceux que vous souhaitez, conduisant à des résultats plus propres et plus prévisibles.

Matériaux et processus courants

La polyvalence du four en fait un pilier dans les laboratoires de recherche et la production industrielle spécialisée.

Pour les métaux : Recuit et frittage

Les métaux sont couramment traités pour soulager les contraintes internes (recuit) ou pour fusionner des poudres métalliques en une masse solide (frittage). Les deux processus nécessitent une atmosphère inerte ou réductrice pour éviter l'oxydation et assurer l'intégrité du matériau.

Pour les céramiques : Calcination et élimination des liants

La création de céramiques avancées implique souvent le chauffage de poudres pour éliminer les produits chimiques et l'eau (calcination) ou pour brûler les liants organiques utilisés pour façonner une pièce. Un four à atmosphère fournit le contrôle précis de la température et du flux d'air nécessaire pour gérer ces processus de dégazage de manière sûre et complète.

Pour les matériaux avancés : Synthèse et dépôt

Les fours à tube sont essentiels pour les processus de pointe comme le Dépôt Chimique en Phase Vapeur (CVD), où les gaz réagissent à haute température pour déposer un film mince sur un substrat. Ils sont également utilisés pour faire croître des cristaux de haute pureté pour les industries de l'électronique et de l'optique.

Comprendre les compromis et les limites

Bien que puissant, un four à tube à atmosphère n'est pas une solution universelle. Sa conception comporte des compromis inhérents qu'il est important de reconnaître.

Taille de l'échantillon et débit

La principale limitation est la taille de l'échantillon. Le diamètre du tube de processus, généralement compris entre 1 et 6 pouces, restreint les dimensions physiques des pièces que vous pouvez traiter. Cela les rend idéaux pour les laboratoires et la production en petits lots, mais inappropriés pour la fabrication à grand volume.

Uniformité de la température

Un four à tube possède une « zone chaude » au centre où la température est la plus stable et uniforme. La longueur de cette zone est finie. Pour les échantillons très longs ou les processus nécessitant une uniformité exceptionnelle, des fours spécialisés multi-zones peuvent être nécessaires pour compenser la perte de chaleur près des extrémités du tube.

Sécurité avec les gaz réactifs

Bien que des fonctionnalités telles que la protection contre les surchauffes et la détection de fuites soient standard, l'utilisation de gaz inflammables (hydrogène) ou toxiques (monoxyde de carbone) nécessite des protocoles de sécurité rigoureux, une ventilation adéquate des installations et des opérateurs bien formés. Ces gaz introduisent un niveau de risque opérationnel plus élevé par rapport aux gaz inertes.

Faire le bon choix pour votre application

La sélection de la configuration correcte dépend entièrement de votre objectif final.

- Si votre objectif principal est la recherche fondamentale : Un four à zone unique avec un contrôle fiable de la température et du flux de gaz inerte est souvent suffisant pour étudier les propriétés des matériaux sans oxydation.

- Si votre objectif principal est le développement de processus : Privilégiez un système avec des contrôleurs de débit massique précis pour le mélange des gaz et envisagez un four multi-zones pour une uniformité de température supérieure.

- Si votre objectif principal est la synthèse de haute pureté : Investissez dans des tubes en quartz ou en alumine de haute qualité, des raccords étanches aux fuites et un système capable d'atteindre le vide pour purger complètement les contaminants avant d'introduire le gaz de processus de haute pureté.

En fin de compte, le choix de l'équipement approprié commence par une compréhension claire de l'environnement chimique requis par votre matériau pour atteindre son état souhaité.

Tableau récapitulatif :

| Type de matériau | Processus courants | Atmosphère clé utilisée |

|---|---|---|

| Métaux | Recuit, Frittage | Inerte (Argon, Azote), Réductrice (Hydrogène) |

| Céramiques | Calcination, Élimination des liants | Inerte, Flux d'air contrôlé |

| Matériaux avancés | CVD, Croissance cristalline | Réactive (ex. Hydrogène), Gaz de haute pureté |

Prêt à améliorer les capacités de votre laboratoire avec un four à tube à atmosphère contrôlée sur mesure ? En s'appuyant sur une R&D exceptionnelle et une fabrication interne, KINTEK fournit aux divers laboratoires des solutions de fours haute température avancées. Notre gamme de produits, comprenant des fours à moufle, à tube, rotatifs, sous vide et à atmosphère contrôlée, ainsi que des systèmes CVD/PECVD, est complétée par notre solide capacité de personnalisation approfondie pour répondre précisément aux exigences expérimentales uniques. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons optimiser vos processus de traitement thermique et obtenir des résultats matériels supérieurs !

Guide Visuel

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- Four à atmosphère contrôlée à bande maillée Four à atmosphère inerte à l'azote

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

Les gens demandent aussi

- Quel est un exemple de matériau préparé à l'aide d'un four tubulaire ? Maîtriser la synthèse précise des matériaux

- Quelles sont les mesures de sécurité essentielles lors de l'utilisation d'un four tubulaire de laboratoire ? Un guide pour prévenir les accidents

- Quelles sont les améliorations récentes apportées aux fours tubulaires de laboratoire ? Libérez la précision, l'automatisation et la sécurité

- Pourquoi un four tubulaire est-il utilisé pour le traitement thermique des matériaux de cathode composites S/C ? Optimiser la stabilité de la batterie

- Quelles caractéristiques de sécurité et de fiabilité sont intégrées dans un four tubulaire vertical ? Assurer un traitement sûr et cohérent à haute température