Dans le domaine biomédical, le dépôt chimique en phase vapeur (CVD) est une technologie critique utilisée pour appliquer des revêtements hautement spécialisés et biocompatibles sur des dispositifs médicaux. Ces films avancés sont utilisés sur tout, des implants dentaires et articulaires aux stents vasculaires et aux valves cardiaques. L'objectif principal est d'améliorer la manière dont ces dispositifs synthétiques interagissent avec les tissus humains, en améliorant la sécurité et en prolongeant leur durée de vie fonctionnelle.

La valeur fondamentale du CVD en médecine réside dans sa capacité à concevoir avec précision la surface d'un dispositif au niveau moléculaire. Cela transforme un objet étranger en une partie plus intégrée du système biologique, résolvant fondamentalement les défis de la biocompatibilité, de la durabilité et de la fonctionnalité avancée.

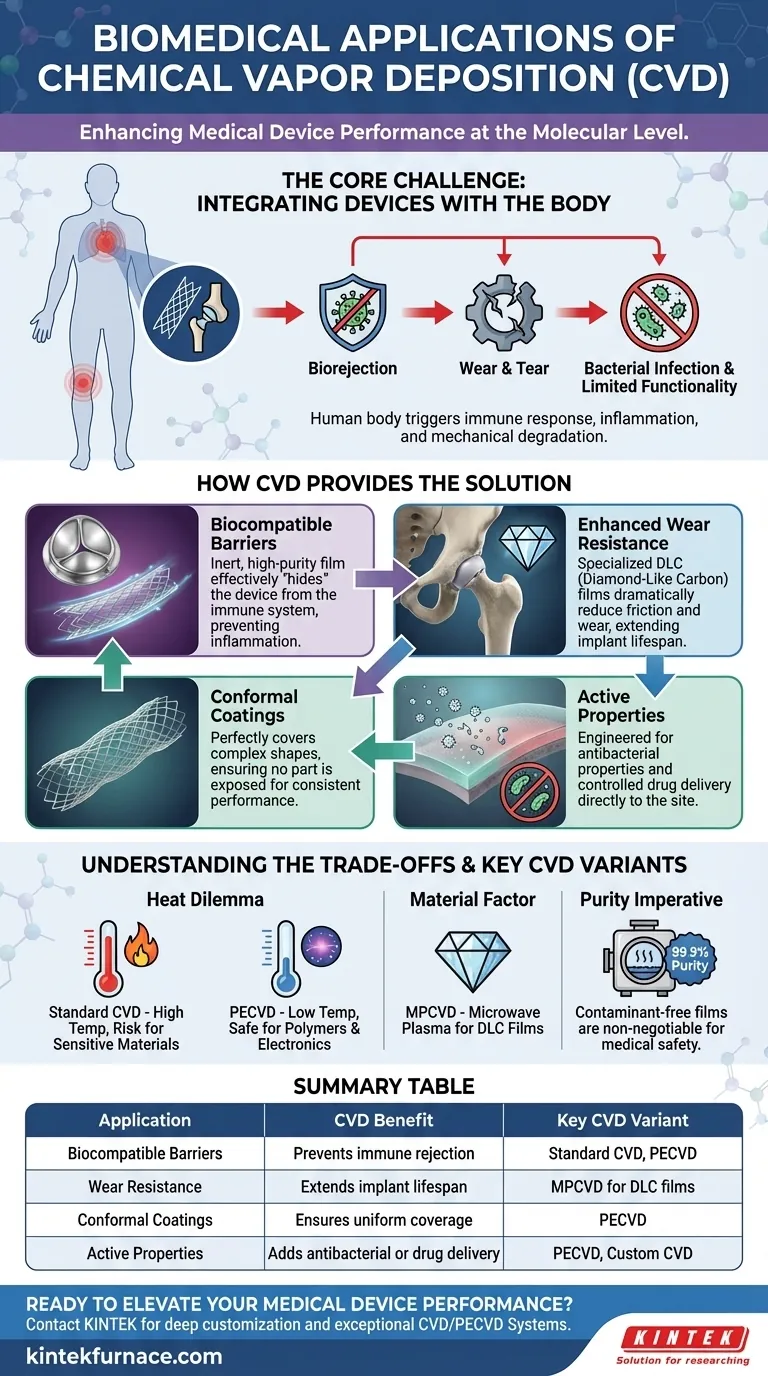

Le Défi Principal : Intégrer les Dispositifs dans le Corps

Le corps humain est un environnement incroyablement complexe et réactif. L'introduction de tout dispositif synthétique déclenche une série de réponses biologiques qui peuvent compromettre sa fonction et la santé du patient.

Le Problème du Biorejet

Le système immunitaire est conçu pour identifier et attaquer les corps étrangers. Un implant médical non revêtu peut déclencher une inflammation chronique ou être encapsulé dans du tissu cicatriciel, entraînant une défaillance du dispositif et un rejet par le patient.

Le Besoin d'une Durabilité Améliorée

Les implants, en particulier les prothèses articulaires, sont soumis à une contrainte mécanique et à une friction constantes. Cette usure peut dégrader l'implant avec le temps, libérant potentiellement des particules nocives dans le corps et nécessitant des chirurgies de révision difficiles.

La Demande de Fonctionnalité Avancée

La médecine moderne exige plus que de simples implants passifs. Il existe un besoin croissant de dispositifs dotés de propriétés actives, telles que des surfaces capables de prévenir les infections bactériennes ou de libérer avec précision un médicament thérapeutique sur une période donnée.

Comment le CVD Apporte la Solution

Le CVD répond à ces défis en modifiant fondamentalement les propriétés de surface d'un dispositif médical sans altérer son matériau de base. Il construit une nouvelle surface, couche atomique par couche atomique.

Création de Barrières Biocompatibles

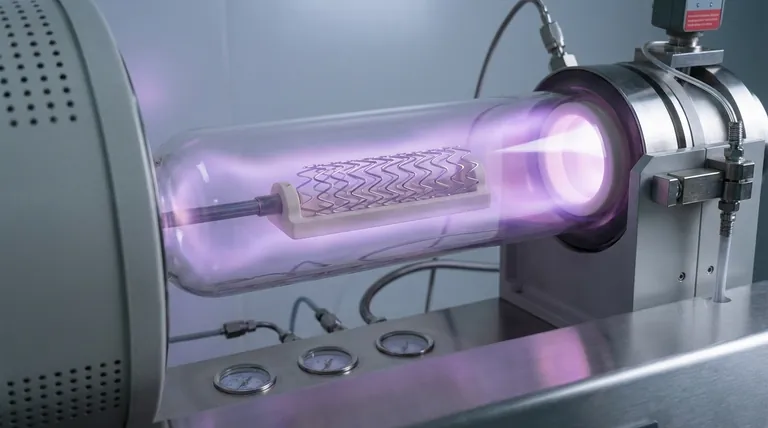

Le CVD est utilisé pour déposer un film mince, dense et exceptionnellement pur qui agit comme une barrière protectrice. Ce revêtement « cache » efficacement le matériau sous-jacent (souvent un alliage métallique) du système immunitaire du corps.

Ces revêtements biocompatibles, appliqués sur des dispositifs tels que les stents vasculaires et les valves cardiaques, sont inertes et ne provoquent pas de réaction inflammatoire, réduisant considérablement le risque de rejet.

Amélioration de la Résistance à l'Usure avec des Films Spécialisés

Pour les applications à forte usure comme les prothèses articulaires, un processus CVD spécifique peut être utilisé pour déposer des films de carbone amorphe hydrogéné (DLC). Ces surfaces sont incroyablement dures et présentent un très faible coefficient de friction.

Un revêtement DLC réduit considérablement l'usure entre l'implant et l'os ou le tissu environnant, conduisant à de meilleurs résultats pour les patients et à une durée de vie de l'implant beaucoup plus longue.

Permettre des Revêtements Conformes et Uniformes

L'un des principaux avantages techniques du CVD est sa capacité à créer des films conformes. Cela signifie que le revêtement couvre parfaitement et uniformément toutes les surfaces d'une forme complexe, y compris le maillage complexe d'un stent vasculaire.

Cette uniformité est essentielle pour garantir qu'aucune partie du dispositif sous-jacent n'est laissée exposée et que la performance est constante sur toute la surface. Ceci est également vital pour la fiabilité des biocapteurs sensibles.

Ajout de Propriétés Actives à une Surface

Le CVD peut être utilisé pour créer des films dotés de fonctions actives spécifiques. Par exemple, les surfaces peuvent être conçues pour avoir des propriétés antibactériennes intrinsèques, empêchant la formation d'infections dangereuses sur les implants.

De plus, il permet la création de systèmes avancés de libération de médicaments, où un revêtement est conçu pour libérer un médicament spécifique à un rythme contrôlé directement là où il est nécessaire.

Comprendre les Compromis et les Principaux Variants de CVD

Tous les processus CVD ne sont pas identiques. La technique spécifique est choisie en fonction du matériau du dispositif et du résultat souhaité, soulignant l'importance de comprendre les options disponibles.

Le Dilemme de la Chaleur : CVD Standard vs. PECVD

Le CVD traditionnel nécessite des températures très élevées, ce qui peut endommager les matériaux sensibles à la chaleur tels que les polymères ou l'électronique délicate d'un biocapteur.

Le CVD assisté par plasma (PECVD) est une alternative à basse température. Il utilise un plasma pour énergiser les gaz précurseurs, permettant le dépôt de films de haute qualité sans exposer le dispositif à une chaleur dommageable. Ceci est essentiel pour de nombreuses applications biomédicales modernes.

Le Facteur Matériau : MPCVD pour le Carbone Amorphe Hydrogéné

Pour créer des films spécialisés comme le DLC, un processus encore plus spécifique est souvent requis. Le CVD à Plasma Micro-Ondes (MPCVD) est une méthode privilégiée pour déposer ces films de carbone ultra-durs pour les implants orthopédiques.

Ceci démontre que le choix du variant CVD est directement lié au matériau spécifique déposé et à la propriété fonctionnelle requise.

L'Impératif de Pureté

Dans toute application médicale, la pureté n'est pas négociable. Les contaminants dans un revêtement pourraient être toxiques ou déclencher une réponse immunitaire. Les processus CVD, effectués sous vide, excellent dans la production de films d'une pureté exceptionnellement élevée, ce qui en fait un choix fiable pour la fabrication de composants de qualité médicale.

Faire le Bon Choix pour Votre Objectif

L'application du CVD dans votre projet dépend entièrement du problème principal que vous devez résoudre.

- Si votre objectif principal est la biocompatibilité : Utilisez le CVD pour déposer un film barrière inerte et de haute pureté afin de prévenir le rejet immunitaire des implants tels que les stents ou les valves cardiaques.

- Si votre objectif principal est la longévité de l'implant : Utilisez des processus spécialisés comme le MPCVD pour appliquer des revêtements durs à faible friction tels que le carbone amorphe hydrogéné sur les prothèses articulaires.

- Si votre objectif principal est le revêtement de matériaux sensibles : Utilisez un processus à basse température tel que le PECVD pour protéger les polymères ou les biocapteurs électroniques des dommages causés par la chaleur pendant le revêtement.

- Si votre objectif principal est l'ajout de nouvelles capacités : Concevez un processus CVD pour créer une surface dotée de propriétés actives, telles que la prévention de la croissance bactérienne ou la libération contrôlée de médicaments.

En fin de compte, le CVD donne aux ingénieurs le pouvoir de contrôler l'interface cruciale où la technologie rencontre la biologie, garantissant que les dispositifs médicaux sont plus sûrs, plus durables et plus efficaces.

Tableau Récapitulatif :

| Application | Avantage CVD | Variant CVD Clé |

|---|---|---|

| Barrières Biocompatibles | Prévient le rejet immunitaire | CVD Standard, PECVD |

| Résistance à l'Usure | Prolonge la durée de vie de l'implant | MPCVD pour les films DLC |

| Revêtements Conformés | Assure une couverture uniforme sur des formes complexes | PECVD |

| Propriétés Actives | Ajoute des fonctions antibactériennes ou de libération de médicaments | PECVD, CVD Personnalisé |

Prêt à améliorer les performances de vos dispositifs médicaux avec des solutions CVD avancées ? Chez KINTEK, nous tirons parti d'une R&D exceptionnelle et de notre fabrication en interne pour fournir des solutions de four à haute température telles que les fours tubulaires, à vide et à atmosphère contrôlée, ainsi que des systèmes CVD/PECVD. Notre solide capacité de personnalisation approfondie garantit que nous répondons précisément à vos exigences expérimentales uniques pour les applications biomédicales. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons améliorer la biocompatibilité, la durabilité et la fonctionnalité de votre dispositif !

Guide Visuel

Produits associés

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

Les gens demandent aussi

- Comment le CVD est-il appliqué dans la production de cellules solaires ? Améliorez l'efficacité grâce au dépôt avancé de couches minces

- Quelle est la plage de température pour les fours CVD ? De 700°C à 1950°C pour une synthèse précise des matériaux

- Quelles assurances sont fournies concernant la qualité et la fiabilité des fours CVD ? Assurez précision et durabilité pour votre laboratoire

- Où la CVD est-elle utilisée ? Libérer les matériaux haute performance dans l'électronique, l'énergie et l'aérospatiale

- Quels sont les avantages globaux de la technologie CVD dans toutes les industries ? Débloquez l'ingénierie des matériaux haute performance

- Quel est le but principal d'un dispositif de piège à eau dans le CVD ? Assurer une synthèse sûre du nitrure de carbone

- Quel est le processus de dépôt chimique en phase vapeur thermique ? Un guide en 4 étapes pour les couches minces de haute pureté

- Comment les fours CVD s'adaptent-ils aux substrats de formes et de tailles différentes ? Découvrez des solutions personnalisées pour toute géométrie