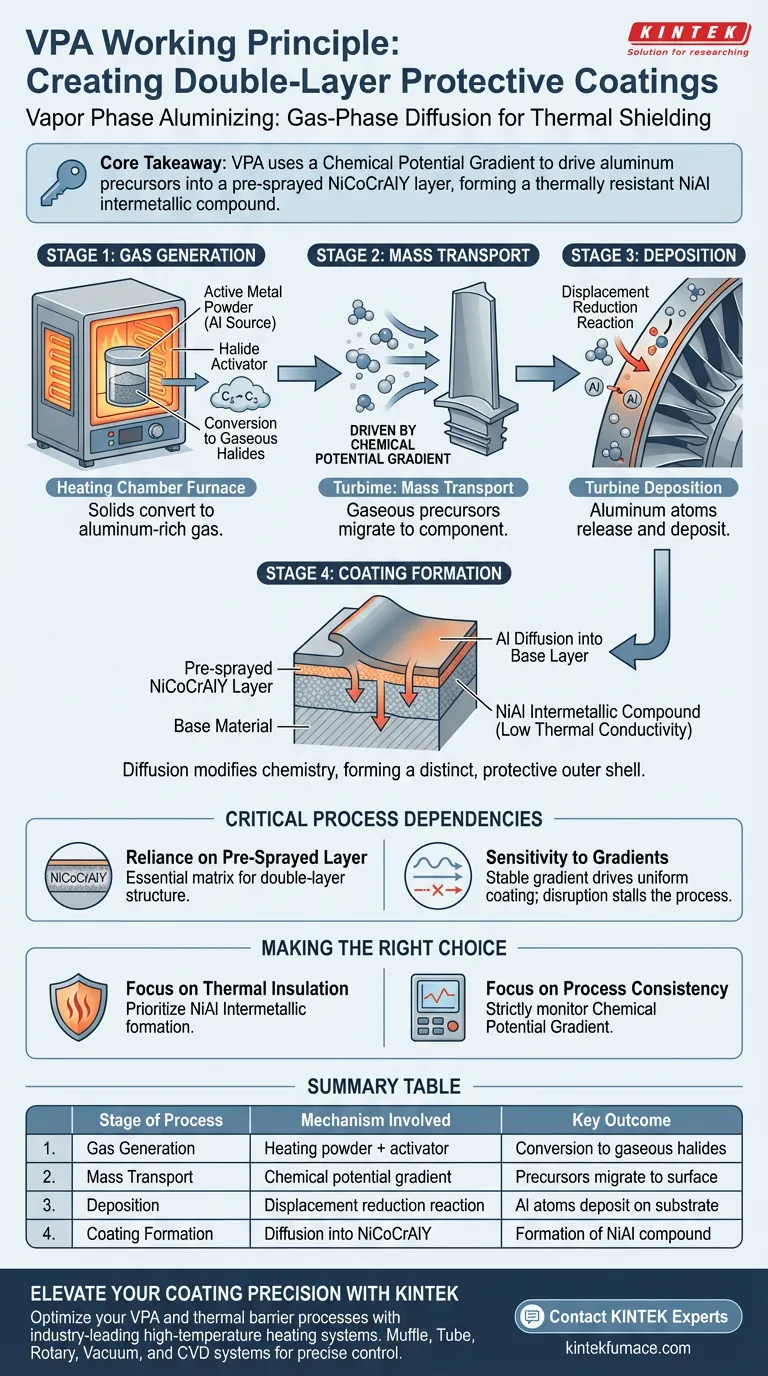

La déposition de phase vapeur (VPA) fonctionne comme un procédé spécialisé de diffusion en phase gazeuse réalisé dans un four à chambre chauffante contrôlée. En chauffant un mélange de poudre métallique active et d'un activateur halogéné, l'équipement génère des gaz riches en aluminium qui sont entraînés vers la surface cible, où ils diffusent dans une couche de base pour créer un bouclier résistant à la chaleur.

Point essentiel : La VPA repose sur un gradient de potentiel chimique pour entraîner les précurseurs gazeux d'aluminium dans une couche NiCoCrAlY préalablement pulvérisée. Cette réaction transforme la surface en un composé intermétallique NiAl, fournissant un revêtement double couche connu pour sa conductivité thermique extrêmement faible.

Le Mécanisme de Génération des Gaz

À l'intérieur de la Chambre de Chauffage

Le processus commence à l'intérieur d'un four à chambre chauffante. L'équipement utilise un conteneur spécialement conçu pour contenir une poudre métallique active mélangée à un activateur halogéné.

Conversion en Halogénures Gazeux

Lorsque le four applique de la chaleur, une transformation chimique se produit à l'intérieur du conteneur. La source d'aluminium solide réagit avec l'activateur, convertissant l'aluminium en halogénures gazeux.

Ce changement de phase du solide au gaz est la première étape fondamentale. Il crée le milieu nécessaire pour transporter les atomes d'aluminium vers le composant.

Principes de Transport et de Dépôt

Entraîné par le Potentiel Chimique

Le mouvement du gaz n'est pas aléatoire. Il est entraîné par un gradient de potentiel chimique.

Ce gradient agit comme une force, poussant efficacement les précurseurs gazeux du conteneur source vers la surface de la pale de turbine ou du composant.

La Réaction de Réduction par Déplacement

Une fois que les halogénures gazeux atteignent la surface de la pale, ils subissent une réaction de réduction par déplacement.

Cette réaction chimique libère l'aluminium de la phase gazeuse, le déposant directement sur la surface du composant.

Formation de la Structure Double Couche

Diffusion dans la Couche de Base

Le processus VPA est conçu pour fonctionner en tandem avec un revêtement préexistant. L'aluminium déposé diffuse dans une couche NiCoCrAlY préalablement pulvérisée.

Il ne s'agit pas simplement d'une superposition de surface ; il s'agit d'une modification de la chimie de la couche existante par diffusion.

Le Composé Intermétallique Résultant

La diffusion de l'aluminium dans la couche NiCoCrAlY entraîne la formation d'une couche externe distincte.

Cette nouvelle enveloppe extérieure est constituée d'un composé intermétallique NiAl. L'avantage technique principal de ce composé spécifique est sa conductivité thermique extrêmement faible, qui fournit la protection thermique nécessaire.

Dépendances Critiques du Processus

Dépendance de la Couche Pré-pulvérisée

L'efficacité de cette application VPA spécifique dépend entièrement de la présence de la couche NiCoCrAlY.

Sans cette base spécifique pré-pulvérisée, l'aluminium n'aurait pas la matrice nécessaire pour former la structure double couche souhaitée.

Sensibilité aux Gradients

Le processus dépend fortement du maintien d'un gradient de potentiel chimique stable.

Si ce gradient est perturbé, le transport des précurseurs gazeux vers la surface de la pale s'arrêtera, entraînant un revêtement incomplet ou une diffusion insuffisante de l'aluminium.

Faire le Bon Choix pour Votre Objectif

Pour utiliser efficacement la VPA pour une protection double couche, vous devez aligner vos contrôles de processus avec les propriétés matérielles souhaitées.

- Si votre objectif principal est l'isolation thermique : Privilégiez la formation du composé intermétallique NiAl, car il offre la faible conductivité thermique requise pour les environnements à haute température.

- Si votre objectif principal est la cohérence du processus : Surveillez strictement le gradient de potentiel chimique à l'intérieur du four, car c'est le moteur qui détermine l'épaisseur et l'uniformité du revêtement.

Le succès de la déposition de phase vapeur réside dans le contrôle précis de la conversion de la poudre solide en gaz pour transformer chimiquement un revêtement d'alliage standard en une barrière thermique haute performance.

Tableau Récapitulatif :

| Étape du Processus | Mécanisme Impliqué | Résultat Clé |

|---|---|---|

| Génération de Gaz | Chauffage de poudre métallique active + activateur halogéné | Conversion des solides en halogénures d'aluminium gazeux |

| Transport de Masse | Entraîné par un gradient de potentiel chimique | Les précurseurs gazeux migrent vers la surface du composant |

| Dépôt | Réaction de réduction par déplacement | Les atomes d'aluminium se libèrent et se déposent sur le substrat |

| Formation du Revêtement | Diffusion dans la couche de base NiCoCrAlY | Formation d'un composé intermétallique NiAl à faible conductivité thermique |

Élevez la Précision de Vos Revêtements avec KINTEK

Prêt à optimiser vos processus de déposition de phase vapeur (VPA) et de revêtement barrière thermique ? KINTEK fournit des systèmes de chauffage haute température de pointe conçus pour les applications de diffusion en phase gazeuse les plus exigeantes.

Forts d'une R&D experte et d'une fabrication de précision, nous proposons une gamme complète de systèmes Muffle, Tube, Rotatifs, sous Vide et CVD, tous entièrement personnalisables pour répondre à vos besoins uniques en laboratoire ou dans l'industrie. Que vous développiez des composés intermétalliques NiAl pour des aubes de turbine ou que vous recherchiez des revêtements protecteurs doubles couches avancés, notre technologie garantit les gradients de potentiel chimique stables et le contrôle uniforme de la température essentiels au succès.

Contactez nos spécialistes techniques dès aujourd'hui pour discuter des exigences de votre projet !

Guide Visuel

Références

- Leszek Ułanowicz, Andrzej Dudziński. Heat-Resistant Protective Coatings Applied to Aircraft Turbine Blades by Supersonic Thermal Spraying and Diffusion-Aluminizing. DOI: 10.3390/coatings14121554

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- Four tubulaire CVD à chambre divisée avec machine CVD à station de vide

Les gens demandent aussi

- Pourquoi les températures de fonctionnement élevées sont-elles un inconvénient pour le CVD ? Limitation des choix de substrats et augmentation des défauts

- Comment fonctionne le dépôt chimique en phase vapeur (CVD) ? Maîtrisez la fabrication de films minces pour des matériaux supérieurs

- Quel est le but principal d'un dispositif de piège à eau dans le CVD ? Assurer une synthèse sûre du nitrure de carbone

- Comment la fixation peut-elle améliorer le processus de revêtement CVD ? Améliorez l'uniformité et l'efficacité de votre laboratoire

- Comment fonctionne le processus de base de dépôt chimique en phase vapeur (CVD) ? Maîtrisez le dépôt de couches minces pour des matériaux de qualité supérieure

- Quel est le rôle d'un système d'admission de gaz multicanal lors du dépôt de CrAlSiN ? Obtenez des performances de revêtement supérieures

- Qu'est-ce que le dépôt chimique en phase vapeur (CVD) et quel est son rôle dans la fabrication de produits électroniques ? Débloquez la précision dans la fabrication de semi-conducteurs

- Pourquoi le MOCVD à paroi chaude est-il préféré pour le β-Ga2O3 ? Améliorez la qualité cristalline grâce à un contrôle thermique supérieur