Bien que ce soit une technique puissante pour créer des films minces de haute qualité, le dépôt chimique en phase vapeur (CVD) n'est pas une solution universelle. Ses principales limites sont les températures extrêmement élevées requises, ce qui restreint la compatibilité des matériaux, et des complexités opérationnelles importantes, incluant des coûts élevés, la nécessité d'un contrôle de précision et des protocoles de sécurité stricts en raison de l'utilisation de gaz dangereux.

Le défi fondamental du CVD n'est pas son efficacité, mais sa faisabilité. Le procédé produit d'excellents revêtements uniformes, mais ses exigences opérationnelles en matière de température, de coût et de sécurité en font un outil spécialisé plutôt qu'une méthode de revêtement à usage général.

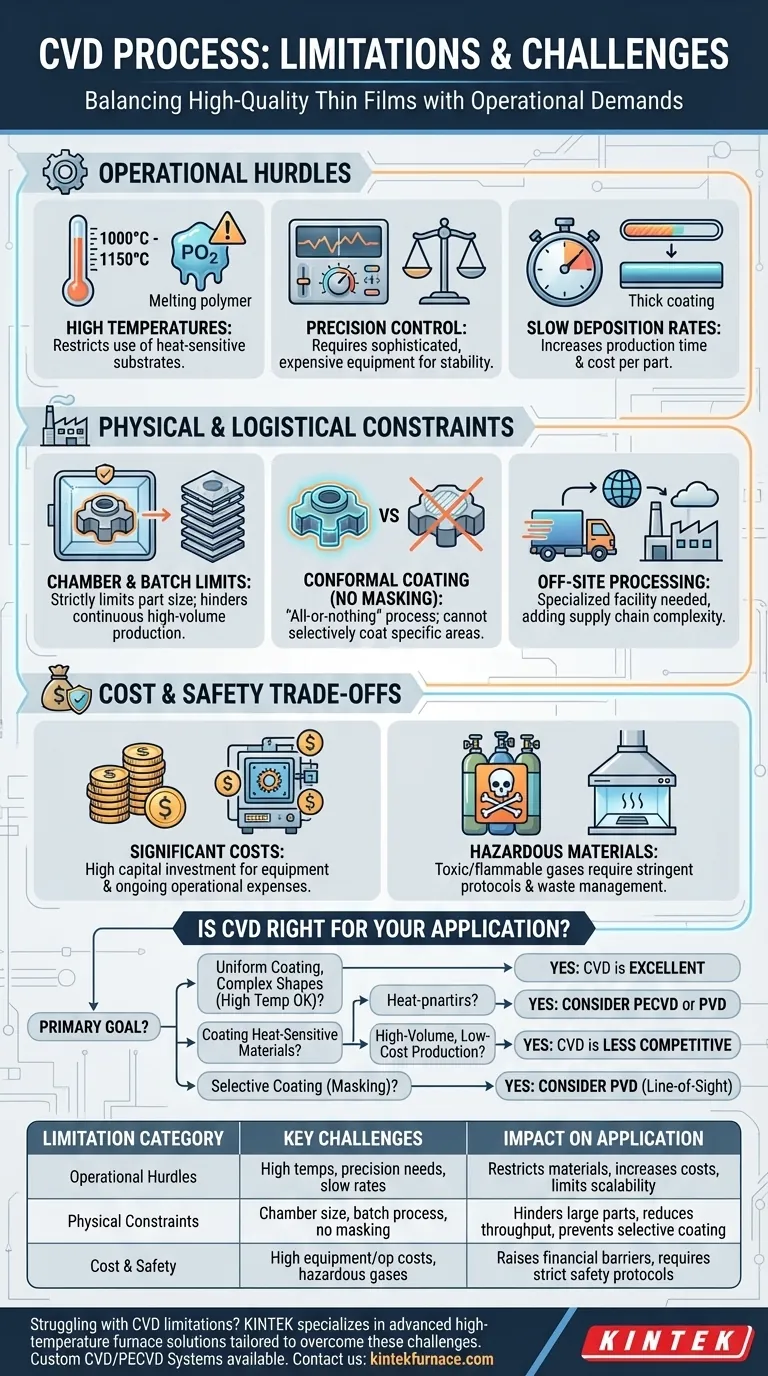

Les obstacles opérationnels du CVD

Pour comprendre les limites du CVD, nous devons d'abord examiner les exigences inhérentes au procédé lui-même. Ce ne sont pas des défauts, mais des caractéristiques fondamentales qui définissent sa fenêtre d'application.

Environnements à haute température exigeants

Les réactions chimiques au cœur du procédé CVD nécessitent souvent une énergie thermique importante. De nombreux procédés CVD fonctionnent à des températures comprises entre 1000°C et 1150°C.

Cette chaleur intense est une contrainte majeure, car elle interdit l'utilisation de substrats sensibles à la chaleur tels que les polymères ou certains alliages métalliques qui se déformeraient ou fondraient.

Le besoin d'un contrôle de précision

La qualité d'un film CVD est directement liée à la stabilité de l'environnement réactionnel. Toute déviation des paramètres du procédé peut entraîner des défauts dans le revêtement final.

Des facteurs tels que la température, la pression et les débits de gaz doivent être contrôlés avec une extrême précision. Maintenir cette stabilité est complexe et nécessite des équipements sophistiqués, et donc coûteux.

Taux de dépôt lents

Comparé à d'autres méthodes comme le dépôt physique en phase vapeur (PVD), le procédé CVD peut être relativement lent.

Ce taux de croissance de film plus lent augmente le temps de production et, par conséquent, le coût total par pièce, en particulier pour les revêtements plus épais.

Les contraintes physiques et logistiques

Au-delà des défis opérationnels, le CVD est confronté à des limites physiques qui affectent sa capacité d'adaptation (scalabilité) et les types de pièces qu'il peut accommoder.

Taille de la chambre et traitement par lots

Les pièces doivent être placées à l'intérieur d'une chambre de réaction scellée. Les dimensions de cette chambre limitent strictement la taille maximale de tout composant pouvant être revêtu.

De plus, cette configuration nécessite un traitement par lots (batch processing). Cela peut augmenter les délais et rend difficile l'adaptation du procédé à une production de masse continue et à haut volume.

Le revêtement « tout ou rien »

Le CVD est un procédé de revêtement conforme, ce qui signifie que les gaz précurseurs réagiront et déposeront un film sur chaque surface exposée de la pièce.

Il n'est pas possible de masquer des zones spécifiques pour les empêcher d'être revêtues. Si un revêtement sélectif est requis, le CVD est souvent le mauvais choix.

Traitement hors site

Le CVD est un procédé industriel spécialisé qui ne peut pas être réalisé dans une installation de fabrication typique. Les pièces doivent être envoyées à un prestataire de services de revêtement dédié, ce qui ajoute de la complexité et du temps à la chaîne d'approvisionnement.

Comprendre les compromis : coût et sécurité

La mise en œuvre pratique du CVD implique des considérations financières et de sécurité importantes que chaque équipe doit évaluer.

Coûts d'équipement et d'exploitation significatifs

L'équipement spécialisé requis pour le CVD — incluant le four à haute température, les systèmes de vide et les commandes de manipulation des gaz — représente un investissement en capital substantiel.

Les coûts opérationnels sont également élevés, entraînés par la consommation d'énergie, le prix des gaz précurseurs de haute pureté et la nécessité de techniciens qualifiés pour faire fonctionner et entretenir les systèmes.

Manipulation de matériaux dangereux

Les gaz précurseurs utilisés dans le CVD sont souvent toxiques, inflammables ou corrosifs. Cette réalité impose des protocoles de sécurité stricts et une infrastructure d'installation pour protéger le personnel.

De plus, les réactions chimiques génèrent des sous-produits dangereux qui doivent être gérés et éliminés correctement. Cela nécessite des systèmes efficaces de lavage des gaz d'échappement et de gestion des déchets pour assurer à la fois la sécurité de l'opérateur et la conformité environnementale.

Le CVD est-il le bon choix pour votre application ?

Choisir une technologie de revêtement nécessite d'aligner ses capacités et ses limites avec votre objectif principal.

- Si votre objectif principal est un revêtement parfaitement uniforme sur des formes complexes : Le CVD est un excellent candidat, à condition que le substrat puisse résister aux températures de traitement élevées.

- Si votre objectif principal est de revêtir des matériaux sensibles à la chaleur : Le CVD traditionnel à haute température n'est pas adapté, et vous devriez explorer des alternatives comme le CVD assisté par plasma (PECVD) ou le PVD.

- Si votre objectif principal est une production à haut volume et à faible coût : La nature par lots, les taux de dépôt lents et les coûts opérationnels élevés du CVD le rendent moins compétitif pour cet objectif.

- Si votre objectif principal est de revêtir uniquement une zone spécifique d'une pièce : Le CVD est un mauvais choix en raison de son incapacité à être masqué ; un procédé à ligne de mire comme le PVD convient mieux.

En fin de compte, choisir le CVD est une décision qui nécessite de mettre en balance sa qualité de film supérieure face à ses exigences opérationnelles, financières et sécuritaires importantes.

Tableau récapitulatif :

| Catégorie de limitation | Principaux défis | Impact sur l'application |

|---|---|---|

| Obstacles opérationnels | Températures élevées (1000-1150°C), besoins de contrôle de précision, taux de dépôt lents | Restreint la compatibilité des matériaux, augmente les coûts, limite la scalabilité |

| Contraintes physiques | Limites de taille de chambre, traitement par lots, revêtement conforme (sans masquage) | Hinder les grandes pièces, réduit le débit, empêche le revêtement sélectif |

| Coût et sécurité | Coûts élevés de l'équipement/exploitation, gaz et sous-produits dangereux | Augmente les barrières financières, nécessite des protocoles de sécurité stricts |

Vous êtes confronté aux limites du CVD pour votre laboratoire ? KINTEK est spécialisée dans les solutions de fours à haute température avancés, adaptés pour surmonter ces défis. En tirant parti d'une R&D exceptionnelle et d'une fabrication interne, nous proposons des fours Muffle, Tube, Rotatifs, des fours sous Vide & Atmosphériques, ainsi que des systèmes CVD/PECVD avec une personnalisation approfondie pour répondre à vos besoins expérimentaux uniques. Améliorez vos procédés de revêtement avec nos équipements fiables, sûrs et rentables. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir le succès de votre laboratoire !

Guide Visuel

Produits associés

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

Les gens demandent aussi

- Quels sont les secteurs d'activité et les domaines de recherche qui bénéficient des systèmes de frittage par four tubulaire CVD pour les matériaux 2D ?

- Où un four tubulaire CVD est-il couramment utilisé ? Essentiel pour les matériaux de haute technologie et l'électronique

- Pourquoi les systèmes de frittage en four tubulaire CVD sont-ils indispensables à la recherche et à la production de matériaux 2D ? Débloquez la précision à l'échelle atomique

- Quel est le principe de fonctionnement d'un four tubulaire CVD ? Obtenez un dépôt de couches minces précis pour votre laboratoire

- Quel rôle jouent les systèmes de frittage en four tubulaire CVD dans la synthèse des matériaux 2D ? Permettre la croissance de couches atomiques de haute qualité