L'atomisation de gaz de haute précision est le prérequis pour la fabrication réussie du cuivre nanoporeux renforcé par un squelette, car c'est la seule méthode fiable pour produire des poudres d'alliage avec l'uniformité physique nécessaire. Cet équipement génère spécifiquement des poudres avec une sphéricité élevée, des compositions chimiques précises et une distribution granulométrique ciblée (D50 ≈ 42,7 μm). Ces attributs sont essentiels pour garantir que la matière première se comporte de manière cohérente pendant le processus sensible de fusion sélective par laser sur lit de poudre.

Le succès de la structure nanoporeuse finale est déterminé avant le début de l'impression. L'atomisation de haute précision garantit la coulabilité et l'uniformité des couches, qui sont les fondations non négociables pour minimiser les défauts et atteindre l'intégrité structurelle.

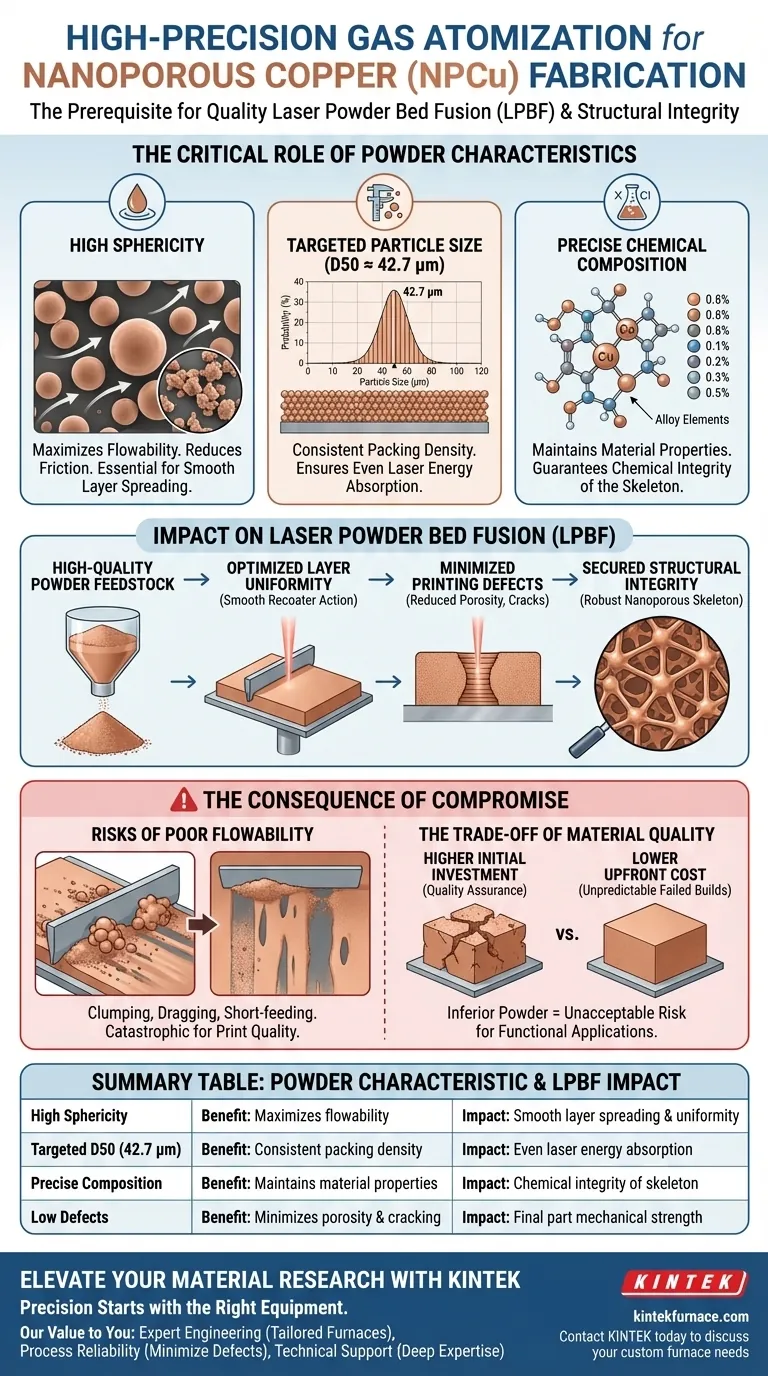

Le rôle critique des caractéristiques de la poudre

Obtenir une sphéricité élevée

L'équipement d'atomisation de gaz est essentiel pour produire des particules hautement sphériques plutôt qu'irrégulières.

Les particules sphériques rencontrent moins de friction les unes contre les autres, ce qui est le principal facteur de la coulabilité de la poudre. Sans cette forme sphérique, la poudre ne peut pas s'étaler uniformément sur le plateau de construction.

Contrôle de la distribution granulométrique

L'équipement permet un contrôle précis de la taille des particules, atteignant un diamètre médian spécifique (D50) d'environ 42,7 μm.

Une distribution granulométrique uniforme est essentielle pour une densité de tassement cohérente. Cette uniformité garantit que lorsque le laser fait fondre la poudre, l'énergie est absorbée uniformément sur tout le lit.

Assurer une composition chimique précise

Un équipement de haute précision garantit que la poudre d'alliage conserve la composition chimique exacte prévue pour le produit final.

Dans le contexte du cuivre nanoporeux, des écarts dans la composition de l'alliage peuvent altérer considérablement les propriétés finales du matériau ou sa réaction au laser.

Impact sur la fusion sélective par laser sur lit de poudre (LPBF)

Optimisation de l'uniformité des couches

La coulabilité fournie par les particules sphériques se traduit directement par un dépôt de couche uniforme.

Pendant le processus LPBF, une lame de raclage étale la poudre fraîche sur la couche précédente. Si la poudre s'écoule bien, cette nouvelle couche sera parfaitement plane et cohérente, empêchant une fusion inégale.

Minimisation des défauts d'impression

En garantissant des couches uniformes et des tailles de particules cohérentes, l'atomisation de haute précision réduit considérablement l'apparition de défauts d'impression.

Des poudres irrégulières ou des couches inégales entraînent souvent des porosités, un manque de fusion ou des fissures dans l'objet imprimé. Éliminer ces variables à la source est le moyen le plus efficace d'assurer la qualité.

Sécurisation de l'intégrité structurelle

L'objectif ultime de l'utilisation de cet équipement est de protéger l'intégrité structurelle du cuivre nanoporeux renforcé par un squelette.

Les défauts introduits pendant l'impression compromettent la résistance mécanique de la pièce finie. Une poudre de haute qualité garantit que le "squelette" de la structure est sain et robuste.

Les conséquences d'un compromis

Risques d'une mauvaise coulabilité

Si une atomisation de moindre précision est utilisée, les particules peuvent être irrégulières ou contenir des "satellites", entraînant un agglomérat.

Cette mauvaise coulabilité fait que le mécanisme de raclage traîne la poudre au lieu de l'étaler. Cela entraîne des sous-alimentations ou des stries dans le lit de poudre, ce qui est catastrophique pour l'impression.

Le compromis de la qualité des matériaux

Bien que les équipements de haute précision représentent un investissement initial ou un coût de traitement plus élevé, ils éliminent les coûts cachés des échecs de fabrication.

L'utilisation de poudre de qualité inférieure introduit de l'imprévisibilité. Vous échangez l'assurance de l'intégrité structurelle contre des coûts de matériaux initiaux plus bas, un risque souvent inacceptable pour les applications nanoporeuses fonctionnelles.

Faire le bon choix pour votre objectif

Pour assurer le succès de votre fabrication de cuivre nanoporeux, alignez votre sélection de matériaux sur vos objectifs de fabrication spécifiques.

- Si votre objectif principal est la stabilité du processus : Privilégiez les poudres à sphéricité élevée pour maximiser la coulabilité et garantir le fonctionnement ininterrompu du mécanisme de raclage.

- Si votre objectif principal est la performance de la pièce : Privilégiez une composition chimique précise et une taille de particule uniforme (D50 ≈ 42,7 μm) pour minimiser les défauts internes et garantir la résistance structurelle du squelette de cuivre.

Des résultats de fabrication supérieurs ne sont pas accidentels ; ils sont le résultat direct d'un amorçage avec une poudre d'alimentation précise et de haute qualité.

Tableau récapitulatif :

| Caractéristique de la poudre | Avantage pour la fabrication de NPCu | Impact sur le processus LPBF |

|---|---|---|

| Sphéricité élevée | Maximise la coulabilité de la poudre | Assure un étalement de couche uniforme et une uniformité |

| D50 ciblé (42,7 μm) | Densité de tassement cohérente | Permet une absorption uniforme de l'énergie laser |

| Composition précise | Maintient les propriétés du matériau | Garantit l'intégrité chimique du squelette |

| Faibles défauts | Minimise la porosité et les fissures | Sécurise la résistance mécanique de la pièce finie |

Élevez votre recherche de matériaux avec KINTEK

La précision commence par le bon équipement. KINTEK fournit des solutions de R&D et de fabrication de pointe conçues pour répondre aux exigences rigoureuses de la fabrication de matériaux avancés. Que vous développiez du cuivre nanoporeux ou des alliages complexes, nos systèmes personnalisables—y compris les systèmes Muffle, Tube, Rotatif, sous Vide et CVD—garantissent la précision thermique et le contrôle de l'atmosphère requis par votre processus.

Notre valeur pour vous :

- Ingénierie experte : Fours haute température adaptés à vos spécifications de recherche uniques.

- Fiabilité du processus : Minimisez les défauts et maximisez la répétabilité de vos flux de travail de fusion sur lit de poudre.

- Support technique : Soutenu par une expertise approfondie en fabrication à l'échelle du laboratoire et industrielle.

Contactez KINTEK dès aujourd'hui pour discuter de vos besoins en fours personnalisés

Guide Visuel

Références

- Haozhang Zhong, Ma Qian. Skeletal High‐Strength Nanoporous Copper and Metamaterials: The Hakka Tulou Design Heritage. DOI: 10.1002/adma.202503701

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- Four rotatif électrique Four à pyrolyse Machine à calciner petit four rotatif

- Four de frittage et de brasage pour traitement thermique sous vide

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- Four de pressage à chaud sous vide Machine de pressage sous vide chauffée

Les gens demandent aussi

- Quels sont les avantages techniques de l'utilisation d'un four de recuit par induction ? Augmentation de la pureté et du débit du graphite

- Quels sont les avantages de l'utilisation d'un four à induction sous vide à moyenne fréquence pour les alliages NAB ? Précision et pureté

- Pourquoi utilise-t-on un creuset en cuivre refroidi à l'eau pour les alliages Sm-Co-Fe ? Assurer la pureté dans les fours à arc sous vide

- Quels facteurs doivent être pris en compte lors de la sélection d'un creuset en graphite pour un four à induction ? Assurer la pureté et la sécurité de la fusion

- Où est placé le matériau cible dans un appareil de chauffage par induction et que lui arrive-t-il ? Découvrez la science du chauffage sans contact

- Quelles sont les différences entre les fours sous vide à chauffage par induction et à chauffage par résistance ? Choisissez la bonne méthode de chauffage pour votre laboratoire

- Quelles sont les limites de la fusion traditionnelle du titane ? Surmonter l'inefficacité des fours à arc sous vide et à induction

- Quel est le rôle d'un four VIM-IC dans la production de superalliages monocristallins ? Maîtriser l'intégrité structurelle à haute température