À la base, les fours sous vide à chauffage par induction et à chauffage par résistance se distinguent par leur méthode fondamentale de transfert de chaleur. Le chauffage par induction génère de la chaleur directement à l'intérieur du matériau à l'aide d'un champ électromagnétique, tandis que le chauffage par résistance utilise des éléments chauffants pour rayonner la chaleur sur le matériau. Cette différence fondamentale dicte leur efficacité, leur vitesse et leurs applications idéales.

Le choix entre ces technologies est une décision entre la vitesse et l'uniformité. L'induction offre un chauffage rapide et direct, idéal pour les applications de fusion, tandis que la résistance assure un transfert de chaleur plus lent et plus uniforme, parfaitement adapté aux traitements thermiques et au frittage.

Le mécanisme essentiel : chauffage direct vs. indirect

La distinction la plus critique n'est pas le four lui-même, mais la manière dont l'énergie est fournie à la pièce. Cela détermine toute la dynamique du processus.

Comment fonctionne le chauffage par résistance

Un four à chauffage par résistance fonctionne comme un four conventionnel. Le courant électrique passe à travers des éléments chauffants, généralement en graphite ou en fil de molybdène.

Ces éléments deviennent extrêmement chauds et rayonnent de l'énergie thermique dans toute la chambre du four. La pièce absorbe cette chaleur radiante indirectement, augmentant progressivement jusqu'à la température cible.

Comment fonctionne le chauffage par induction

Un four à induction utilise un courant alternatif puissant et haute fréquence qui passe à travers une bobine de cuivre. Cela crée un champ électromagnétique fort et fluctuant autour de la pièce.

Ce champ induit de puissants courants électriques (courants de Foucault) directement à l'intérieur du matériau conducteur de la pièce elle-même. La résistance interne du matériau à ces courants génère une chaleur intense et rapide de l'intérieur vers l'extérieur.

Différences clés en matière d'application et de performance

Le choix entre l'induction et la résistance est entièrement dicté par les exigences du processus. Chaque méthode excelle dans des scénarios différents.

Vitesse et efficacité

L'induction est significativement plus rapide et plus économe en énergie. Parce qu'elle chauffe le matériau directement, très peu d'énergie est gaspillée à chauffer les parois de la chambre du four ou l'atmosphère. Cela la rend idéale pour les cycles de fusion rapides.

Le chauffage par résistance est plus lent et moins efficace en comparaison. La chambre entière et ses composants doivent être chauffés avant que la pièce puisse atteindre sa température cible, ce qui entraîne une plus grande perte thermique.

Uniformité de la température

Le chauffage par résistance offre une uniformité de température supérieure. Les éléments radiants créent un "trempage" uniforme, garantissant que l'ensemble de la pièce, y compris les formes complexes, atteint une température stable et constante. C'est essentiel pour des processus comme le recuit.

Le chauffage par induction peut créer des gradients de température. La chaleur est concentrée là où le champ électromagnétique est le plus fort, ce qui peut entraîner des points chauds si la bobine et la géométrie de la pièce ne sont pas parfaitement adaptées.

Pureté des matériaux et contamination

Dans un environnement sous vide, le chauffage par induction offre un avantage distinct pour les applications de haute pureté. Étant donné que le mécanisme de chauffage est sans contact, il n'y a pas d'éléments chauffants qui peuvent se dégrader et libérer des contaminants (dégazage) dans la masse fondue.

Cela rend les fours à induction sous vide essentiels pour produire des alliages de haute pureté pour les industries aérospatiale et médicale, où l'intégrité des matériaux est non négociable.

Comprendre les compromis

Aucune technologie n'est universellement supérieure. Le choix optimal dépend de l'équilibre entre les caractéristiques de performance et votre objectif spécifique.

Idéal pour la fusion

Pour la fusion des métaux, le chauffage par induction est le choix évident. Sa vitesse, son efficacité et sa capacité à agiter le métal en fusion par voie électromagnétique se traduisent par une fusion plus rapide, plus propre et plus homogène.

Idéal pour le traitement thermique et le frittage

Pour des processus comme le recuit, le brasage et le frittage de céramiques, le chauffage par résistance est préféré. Sa capacité à fournir un chauffage lent et uniforme et à maintenir une température stable sur l'ensemble de la pièce est primordiale pour obtenir les propriétés matérielles souhaitées sans déformation.

Contraintes de matériaux et de géométrie

Le chauffage par induction ne fonctionne qu'avec des matériaux électriquement conducteurs. De plus, la bobine d'induction doit être soigneusement conçue pour correspondre à la géométrie de la pièce afin d'assurer un chauffage efficace.

Le chauffage par résistance est indépendant du matériau et beaucoup plus tolérant aux géométries de pièces complexes, car la chaleur radiante atteindra finalement toutes les surfaces.

Faire le bon choix pour votre processus

Pour choisir la bonne technologie, vous devez d'abord définir votre objectif principal.

- Si votre objectif principal est la fusion de métaux pour la coulée de haute pureté : L'induction est supérieure en raison de sa vitesse, de son efficacité et du faible risque de contamination par les éléments chauffants.

- Si votre objectif principal est le traitement thermique, le recuit ou le frittage : Le chauffage par résistance offre l'uniformité et la stabilité critiques de la température requises pour ces processus sensibles.

- Si vous travaillez avec des matériaux non conducteurs ou des géométries très complexes : Le chauffage par résistance offre une plus grande flexibilité opérationnelle et est souvent la seule méthode viable.

En fin de compte, le bon four n'est pas déterminé par ce qui est "meilleur", mais par la méthode de chauffage qui s'aligne précisément avec les propriétés de votre matériau et les objectifs de votre processus.

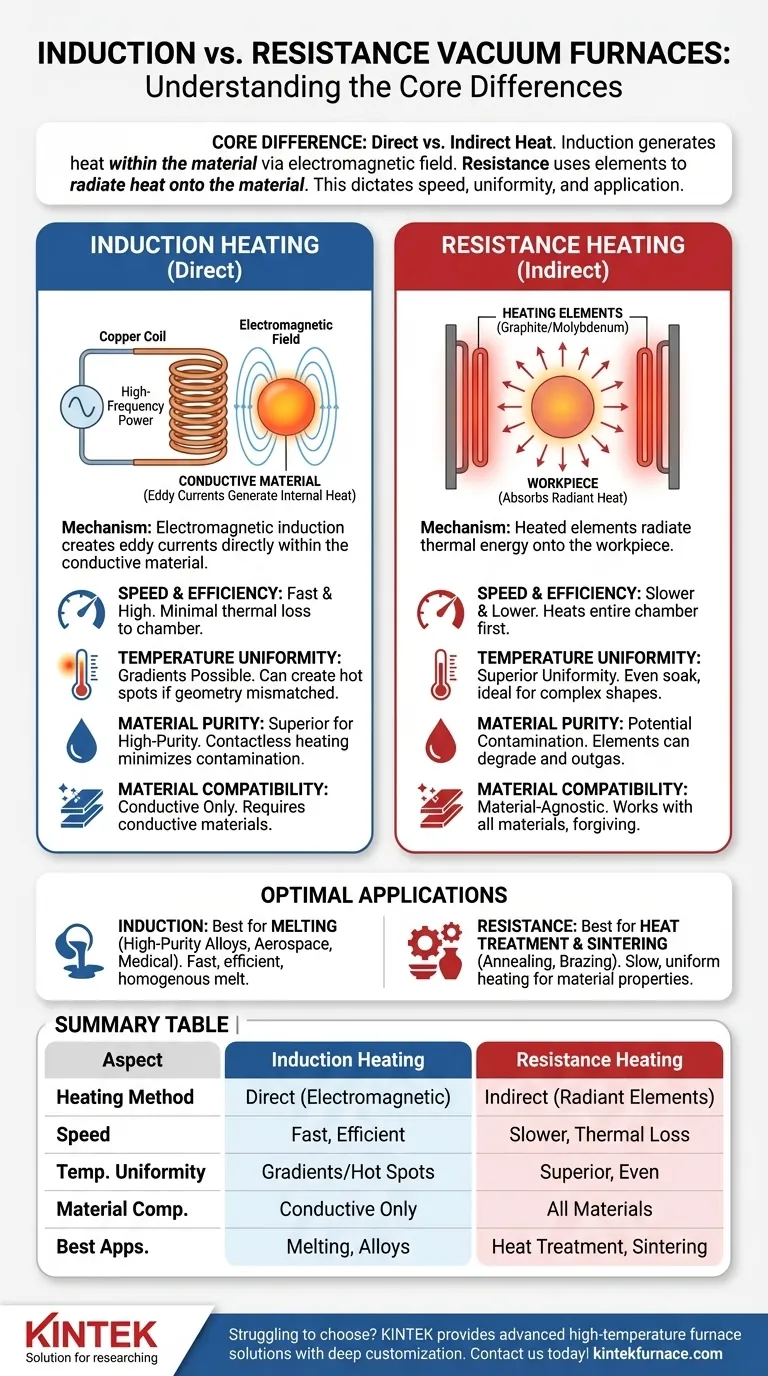

Tableau récapitulatif :

| Aspect | Chauffage par induction | Chauffage par résistance |

|---|---|---|

| Méthode de chauffage | Chauffage direct via un champ électromagnétique | Chauffage indirect via des éléments radiants |

| Vitesse | Rapide et efficace | Plus lent avec plus de perte thermique |

| Uniformité de la température | Peut présenter des gradients et des points chauds | Supérieure, chauffage uniforme pour les formes complexes |

| Compatibilité des matériaux | Uniquement les matériaux conducteurs | Fonctionne avec tous les matériaux |

| Meilleures applications | Fusion de métaux, alliages de haute pureté | Traitement thermique, recuit, frittage |

Vous avez du mal à choisir entre le chauffage par induction et par résistance pour vos besoins en fours sous vide ? Tirant parti d'une R&D exceptionnelle et d'une fabrication interne, KINTEK fournit à divers laboratoires des solutions avancées de fours haute température. Notre gamme de produits, comprenant des fours à moufle, tubulaires, rotatifs, des fours sous vide et à atmosphère, et des systèmes CVD/PECVD, est complétée par notre forte capacité de personnalisation approfondie pour répondre précisément aux exigences expérimentales uniques. Que vous ayez besoin d'une fusion rapide par induction ou d'un traitement thermique uniforme par résistance, nous pouvons adapter une solution pour optimiser l'efficacité de votre processus et vos résultats. Contactez-nous dès aujourd'hui pour discuter de votre application spécifique et obtenir des conseils d'experts !

Guide Visuel

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique et de frittage par induction sous vide 600T

- Petit four de traitement thermique sous vide et de frittage de fils de tungstène

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

- Four de traitement thermique sous vide du molybdène

Les gens demandent aussi

- Quelles sont les caractéristiques opérationnelles générales d'un four à vide ? Obtenez une pureté et une précision supérieures des matériaux.

- Quels sont les avantages du traitement thermique sous vide ? Obtenez un contrôle métallurgique supérieur

- Pourquoi le chauffage de faisceaux de barres d'acier dans un four sous vide élimine-t-il les chemins de transfert de chaleur ? Améliorez l'intégrité de surface dès aujourd'hui

- Qu'est-ce que le traitement thermique sous vide ? Obtenez une qualité de surface et des performances matérielles supérieures

- Quelles sont les procédures appropriées pour manipuler la porte du four et les échantillons dans un four à vide ? Assurer l'intégrité et la sécurité du processus