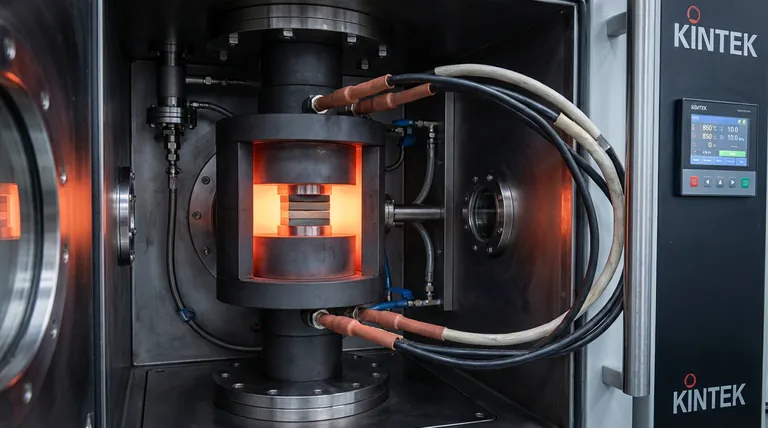

Les moules en graphite de haute résistance constituent le cœur fonctionnel du processus de frittage par plasma pulsé (SPS). Ils servent simultanément de récipient de confinement de l'échantillon, d'élément chauffant conducteur principal et de milieu mécanique pour transmettre la pression axiale critique à la pièce à usiner.

Dans l'environnement SPS, le moule en graphite n'est pas simplement un conteneur passif ; c'est un composant actif qui synchronise le chauffage électrique avec la compression mécanique pour forcer la diffusion atomique à l'interface du matériau.

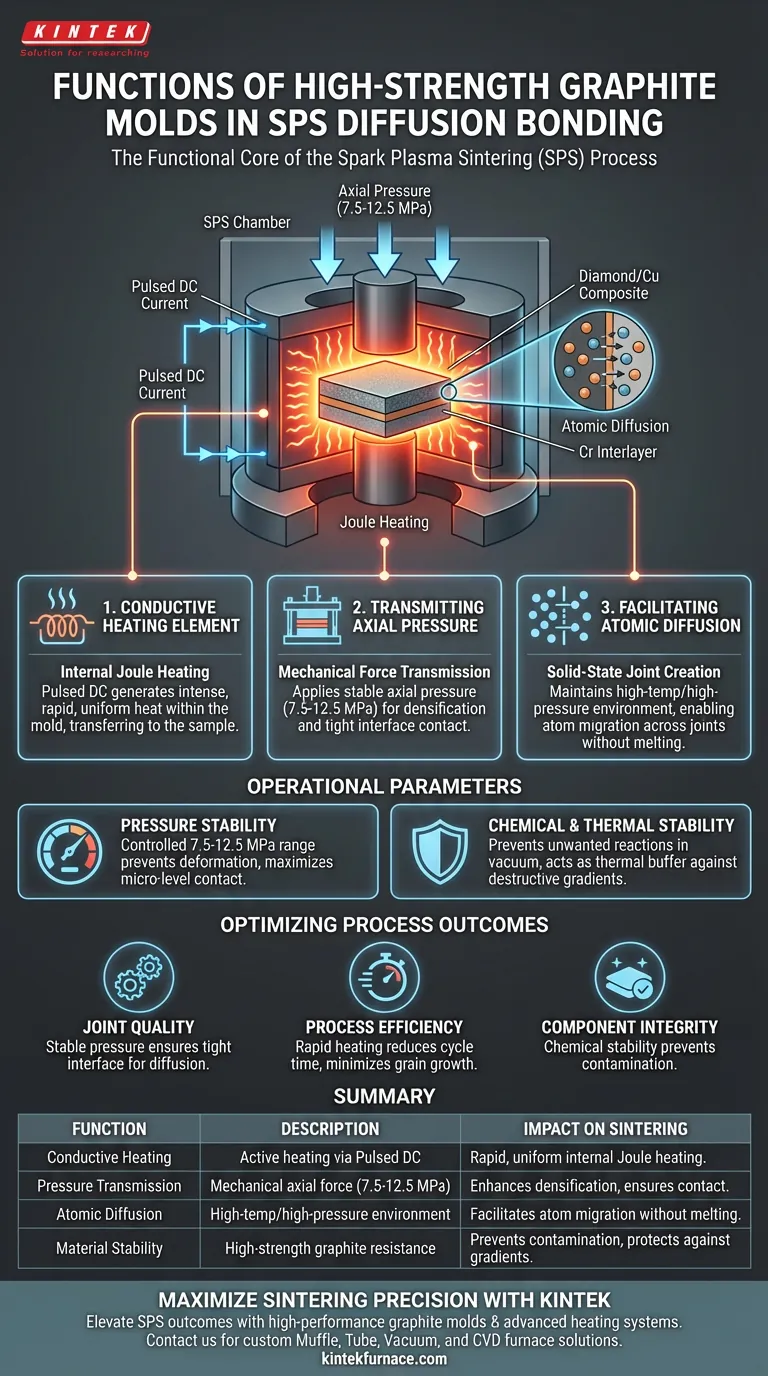

La Triple Fonction du Moule en Graphite

Agir comme élément chauffant conducteur

Dans le SPS, la chaleur n'est pas appliquée de l'extérieur ; elle est générée de l'intérieur. Le moule en graphite est électriquement conducteur, ce qui permet à un courant continu pulsé (CC) de le traverser.

Ce flux d'électricité génère un chauffage par effet Joule intense directement dans les parois du moule. En raison de la haute conductivité thermique du graphite, cette énergie thermique est transférée rapidement et uniformément à l'échantillon interne, tel qu'un composite diamant/cuivre.

Transmettre la pression axiale

Simultanément au chauffage, le moule sert de véhicule de transmission de la force mécanique. En travaillant avec un système de pressurisation, le moule applique une pression axiale stable — spécifiquement entre 7,5 et 12,5 MPa dans les applications diamant/cuivre et chrome (Cr) — à l'assemblage.

Cette pression est essentielle à la densification. Elle force mécaniquement les matériaux à se rapprocher, brisant les irrégularités de surface pour assurer un contact d'interface étroit.

Faciliter la diffusion atomique

L'objectif ultime de la combinaison de la chaleur et de la pression est de favoriser la diffusion atomique. En maintenant l'échantillon dans un environnement confiné, à haute pression et haute température, le moule permet aux atomes de migrer à travers l'interface de jointure.

Cela crée des joints solides de haute qualité entre des matériaux dissemblables, tels que le composite diamant/cuivre et l'intercouche de Cr, sans faire fondre le matériau de base.

Comprendre les paramètres opérationnels

Stabilité de la pression

Bien que le graphite de haute pureté puisse supporter des pressions supérieures à 20 MPa, le processus SPS spécifique pour les composites diamant/cuivre repose sur une plage contrôlée de 7,5 à 12,5 MPa.

Fonctionner dans cette fenêtre spécifique évite la déformation du moule tout en garantissant que suffisamment de force est appliquée pour maximiser la surface de contact au niveau microscopique.

Stabilité chimique et thermique

Le moule doit maintenir son intégrité structurelle dans des environnements difficiles. Le graphite de haute résistance offre une stabilité chimique, empêchant les réactions indésirables avec les matériaux de l'échantillon dans un environnement sous vide.

Il agit également comme un tampon thermique, garantissant que les taux de chauffage rapides caractéristiques du SPS ne créent pas de gradients thermiques destructeurs au sein de l'échantillon.

Optimiser les résultats du processus

Si votre objectif principal est la qualité du joint : Assurez-vous que le moule est capable de maintenir une pression stable entre 7,5 et 12,5 MPa pour garantir le contact d'interface étroit requis pour la diffusion atomique.

Si votre objectif principal est l'efficacité du processus : Tirez parti de la conductivité électrique et thermique du graphite pour atteindre des taux de chauffage rapides, réduisant ainsi le temps de cycle global tout en minimisant la croissance des grains.

Si votre objectif principal est l'intégrité des composants : Faites confiance à la stabilité chimique du graphite de haute pureté pour éviter la contamination des matériaux sensibles tels que les composites diamant/cuivre lors du frittage à haute température.

Le succès du processus de soudage par diffusion SPS repose entièrement sur la capacité du moule en graphite à équilibrer la conductivité électrique avec la rigidité mécanique.

Tableau récapitulatif :

| Fonction | Description | Impact sur le frittage |

|---|---|---|

| Chauffage conducteur | Agit comme un élément chauffant actif via CC pulsé | Permet un chauffage interne rapide par effet Joule pour une énergie thermique uniforme. |

| Transmission de pression | Transmet mécaniquement la force axiale (7,5 - 12,5 MPa) | Améliore la densification et assure un contact d'interface étroit. |

| Diffusion atomique | Maintient un environnement à haute température/haute pression | Facilite la migration des atomes à travers les joints sans faire fondre le matériau de base. |

| Stabilité du matériau | Le graphite de haute résistance offre une résistance chimique/thermique | Prévient la contamination et protège contre les gradients thermiques destructeurs. |

Maximisez la précision de votre frittage avec KINTEK

Améliorez vos résultats de frittage par plasma pulsé (SPS) avec des moules en graphite haute performance et des systèmes de chauffage avancés. Soutenu par une R&D et une fabrication expertes, KINTEK propose des systèmes Muffle, Tube, Rotatif, sous Vide et CVD de pointe, ainsi que d'autres fours de laboratoire à haute température — tous entièrement personnalisables pour répondre à vos besoins uniques en matière de recherche sur les matériaux et industriels. Que vous travailliez sur des composites diamant/cuivre ou sur des liaisons par diffusion complexes, nos solutions garantissent un contrôle de pression stable et une conductivité thermique optimale.

Prêt à optimiser l'efficacité de votre laboratoire ? Contactez-nous dès aujourd'hui pour discuter de vos besoins en fours personnalisés !

Guide Visuel

Références

- Ying Zhou, Degan Xiong. An Investigation on the Spark Plasma Sintering Diffusion Bonding of Diamond/Cu Composites with a Cr Interlayer. DOI: 10.3390/ma17246026

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Fours de frittage par étincelage et plasma SPS

- 2200 ℃ Four de traitement thermique sous vide en graphite

- Four de frittage sous vide pour traitement thermique Four de frittage sous vide pour fil de molybdène

- Four de frittage de porcelaine et de zircone avec transformateur pour restaurations en céramique

- Four de frittage et de brasage pour traitement thermique sous vide

Les gens demandent aussi

- Que sont les matériaux avancés et les composites ? Libérez une performance supérieure pour vos innovations

- Pourquoi un contrôle précis de la température est-il nécessaire dans les fours à haute température pour les alliages VN ? Maîtriser le commutateur de phase thermique

- Comment la structure d'un haut fourneau facilite-t-elle la réduction du minerai de fer ? Maîtriser les échanges thermiques à haute température

- Pourquoi les évaporateurs rotatifs ou les fours industriels sont-ils recommandés pour la manipulation de suspensions de carbure de bore contenant des solvants ?

- Pourquoi les matières premières sont-elles compactées en briquettes pour la réduction carbothermique sous vide ? Optimisez votre production de magnésium

- Pourquoi un four de séchage sous vide est-il nécessaire pour le prétraitement des zéolithes modifiées ? Préserver l'intégrité des pores pour la capture du CO2

- Pourquoi le refroidissement rapide à l'eau est-il nécessaire pour les alliages Ce2(Fe, Co)17 ? Optimisez les performances magnétocaloriques maximales

- Quelle est la fonction d'un réacteur de chauffage à haute température dans la délignification des OPF ? Obtenir de la cellulose de haute pureté