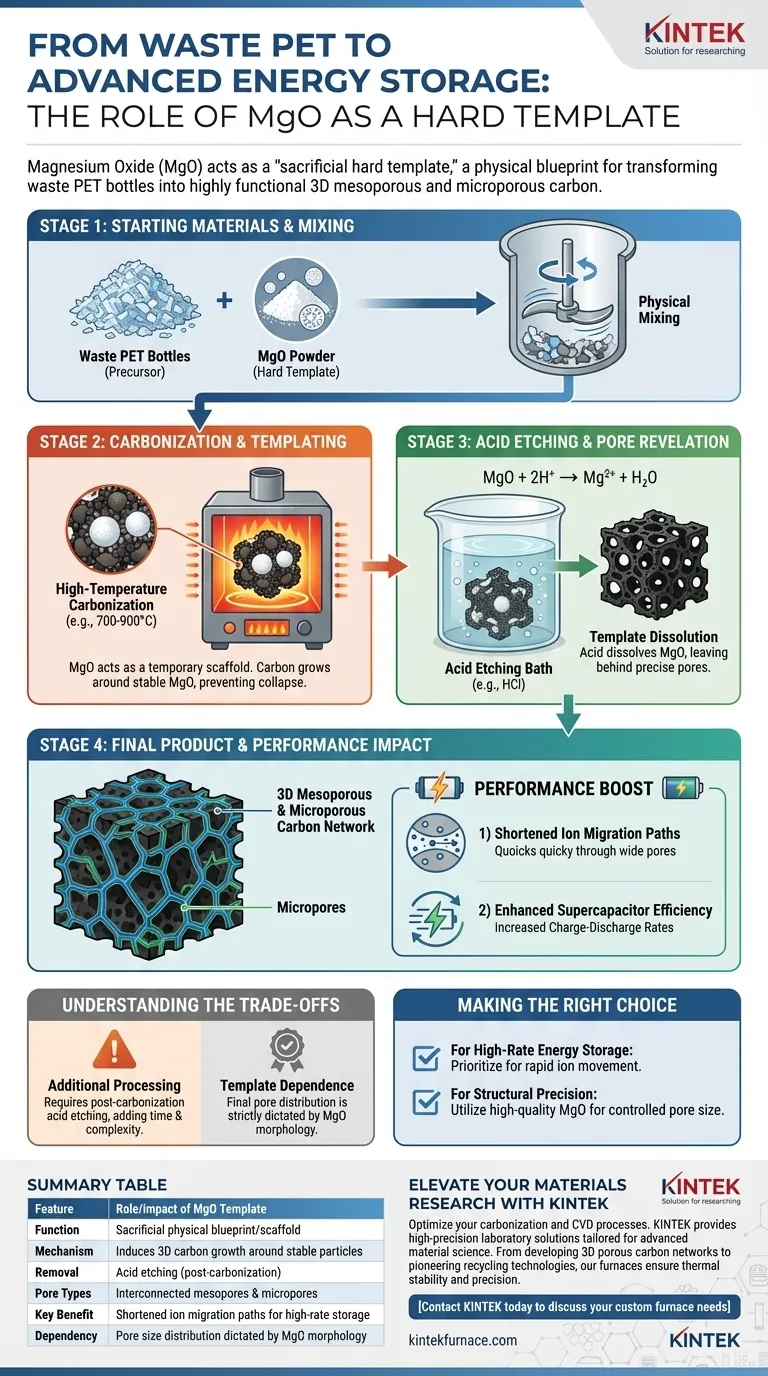

L'oxyde de magnésium (MgO) sert de plan physique. Il est introduit dans le traitement des bouteilles de PET usagées pour agir comme un "gabarit dur sacrificiel" qui dicte l'architecture interne du matériau carboné résultant. En occupant un espace spécifique lors du processus de carbonisation à haute température, la poudre de MgO force le carbone à se développer autour de ses particules, façonnant ainsi efficacement le carbone dans une forme spécifique avant d'être chimiquement retiré.

Point clé à retenir Le MgO agit comme un échafaudage temporaire qui induit la formation d'un réseau carboné 3D hautement interconnecté. Une fois le MgO dissous, il laisse derrière lui une distribution précise de mésopores et de micropores, ce qui est essentiel pour améliorer les performances des supercondensateurs.

Le mécanisme de gabaritage dur

Le rôle du gabarit "sacrificiel"

Dans ce processus, le MgO n'est pas destiné à faire partie du produit final. Il est mélangé au PET uniquement pour façonner le matériau lors de sa transition du plastique au carbone.

Induction du squelette carboné

Lors du traitement au four à haute température, le PET se décompose et se carbonise. Comme la poudre de MgO est thermiquement stable, elle reste solide, forçant le squelette carboné en formation à se développer autour des particules de MgO plutôt que de s'effondrer en un bloc dense.

Création du réseau poreux 3D

Le processus de gravure

Une fois la carbonisation terminée, le matériau composite subit une gravure acide. Ce bain chimique dissout complètement le gabarit de MgO, laissant la structure carbonée intacte.

Révélation de la structure poreuse

Là où se trouvaient autrefois les particules de MgO, des vides subsistent. L'élimination du gabarit révèle un réseau 3D de mésopores et de micropores hautement interconnecté. La taille et la distribution de ces pores sont directement contrôlées par la morphologie physique de la poudre de MgO utilisée au départ.

L'impact sur les performances

Raccourcissement des chemins de migration des ions

La structure 3D spécifique créée par le gabarit de MgO n'est pas simplement une question de texture ; elle remplit une fonction. Les pores interconnectés réduisent considérablement la distance que les ions doivent parcourir à l'intérieur du matériau.

Amélioration de l'efficacité des supercondensateurs

En facilitant un mouvement ionique plus rapide, le carbone gabarié permet un transfert d'énergie rapide. Cela se traduit directement par une augmentation des vitesses de charge-décharge dans les supercondensateurs, rendant le dispositif plus efficace et réactif.

Comprendre les compromis

Étapes de traitement supplémentaires

Bien qu'efficace, l'utilisation de MgO comme gabarit dur introduit de la complexité. Elle nécessite une étape de gravure acide post-carbonisation pour éliminer le gabarit, ce qui ajoute du temps et des exigences de manipulation chimique au flux de travail de fabrication par rapport à la simple carbonisation.

Dépendance à la qualité du gabarit

Les propriétés finales du carbone sont strictement liées à la qualité du gabarit. La distribution de la taille des pores n'est aussi précise que la morphologie de la poudre de MgO introduite ; si le gabarit est incohérent, le réseau carboné final sera incohérent.

Faire le bon choix pour votre objectif

L'utilisation de MgO est une décision d'ingénierie stratégique conçue pour maximiser les performances électrochimiques.

- Si votre objectif principal est le stockage d'énergie à haut débit : Privilégiez cette méthode, car les chemins de migration ionique raccourcis sont essentiels pour maximiser les vitesses de charge-décharge.

- Si votre objectif principal est la précision structurelle : Utilisez de la poudre de MgO de haute qualité, car sa morphologie spécifique dicte directement le contrôle que vous avez sur la distribution finale de la taille des pores.

En traitant le MgO comme un architecte temporaire, vous transformez le plastique usagé en un matériau hautement optimisé pour le stockage d'énergie rapide.

Tableau récapitulatif :

| Caractéristique | Rôle/Impact du gabarit de MgO |

|---|---|

| Fonction | Plan/échafaudage physique sacrificiel |

| Mécanisme | Induit la croissance du carbone 3D autour des particules de MgO stables |

| Méthode d'élimination | Gravure acide (post-carbonisation) |

| Types de pores | Mésopores et micropores interconnectés |

| Avantage clé | Chemins de migration ionique raccourcis pour le stockage d'énergie à haut débit |

| Dépendance | La distribution de la taille des pores est dictée par la morphologie du MgO |

Élevez votre recherche sur les matériaux avec KINTEK

Cherchez-vous à optimiser vos processus de carbonisation et de dépôt chimique en phase vapeur ? KINTEK fournit des solutions de laboratoire de haute précision adaptées à la science des matériaux avancés. Soutenus par une R&D et une fabrication expertes, nous proposons des systèmes Muffle, Tube, Rotatif, sous vide et CVD, tous entièrement personnalisables pour répondre à vos exigences de recherche uniques.

Que vous développiez des réseaux carbonés poreux 3D ou que vous développiez des technologies de recyclage durables, nos fours à haute température garantissent la stabilité thermique et la précision dont votre projet a besoin. Contactez KINTEK dès aujourd'hui pour discuter de vos besoins en fours personnalisés et découvrez comment nous pouvons améliorer l'efficacité et l'innovation de votre laboratoire.

Guide Visuel

Références

- Perseverance Dzikunu, Pedro Vilaça. Waste-to-carbon-based supercapacitors for renewable energy storage: progress and future perspectives. DOI: 10.1007/s40243-024-00285-4

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1700℃ Four à moufle à haute température pour laboratoire

- Four à moufle de laboratoire avec levage par le bas

- 1400℃ Four à moufle pour laboratoire

- 1200℃ Four à tube divisé Four à tube à quartz de laboratoire avec tube à quartz

- Petit four de traitement thermique sous vide et de frittage de fils de tungstène

Les gens demandent aussi

- Quel rôle les fours de laboratoire de haute précision jouent-ils dans l'évaluation du potentiel énergétique des D3E ? Amélioration de la précision de la biomasse

- Comment un four de séchage par soufflage industriel contribue-t-il au stockage d'énergie à base de calcium ? Assurer la stabilité et le rendement

- Quels problèmes de processus sont résolus par l'utilisation d'un modèle de four à poutres mobiles ? Relevez les défis de contrainte thermique des plaques plaquées.

- Pourquoi un dessiccateur sous vide est-il utilisé pour la conservation des extraits de pelures de fruits ? Protéger les composés bioactifs

- Comment l'élimination des doubles films d'oxyde améliore-t-elle le sur-vieillissement T7 ? Libérez une ductilité supérieure dans les alliages d'aluminium

- Quel rôle l'équipement de chauffage industriel joue-t-il dans le processus de fabrication de l'acier à ressort 55Si2 lors du bobinage ?

- Quels sont les avantages de la méthode du creuset laser pour la zircone ? Obtenez une grande pureté et densité pour la recherche avancée

- Comment un système de frittage flash (FS) améliore-t-il l'efficacité ? Débloquez une production rapide pour les composites de diborure de titane