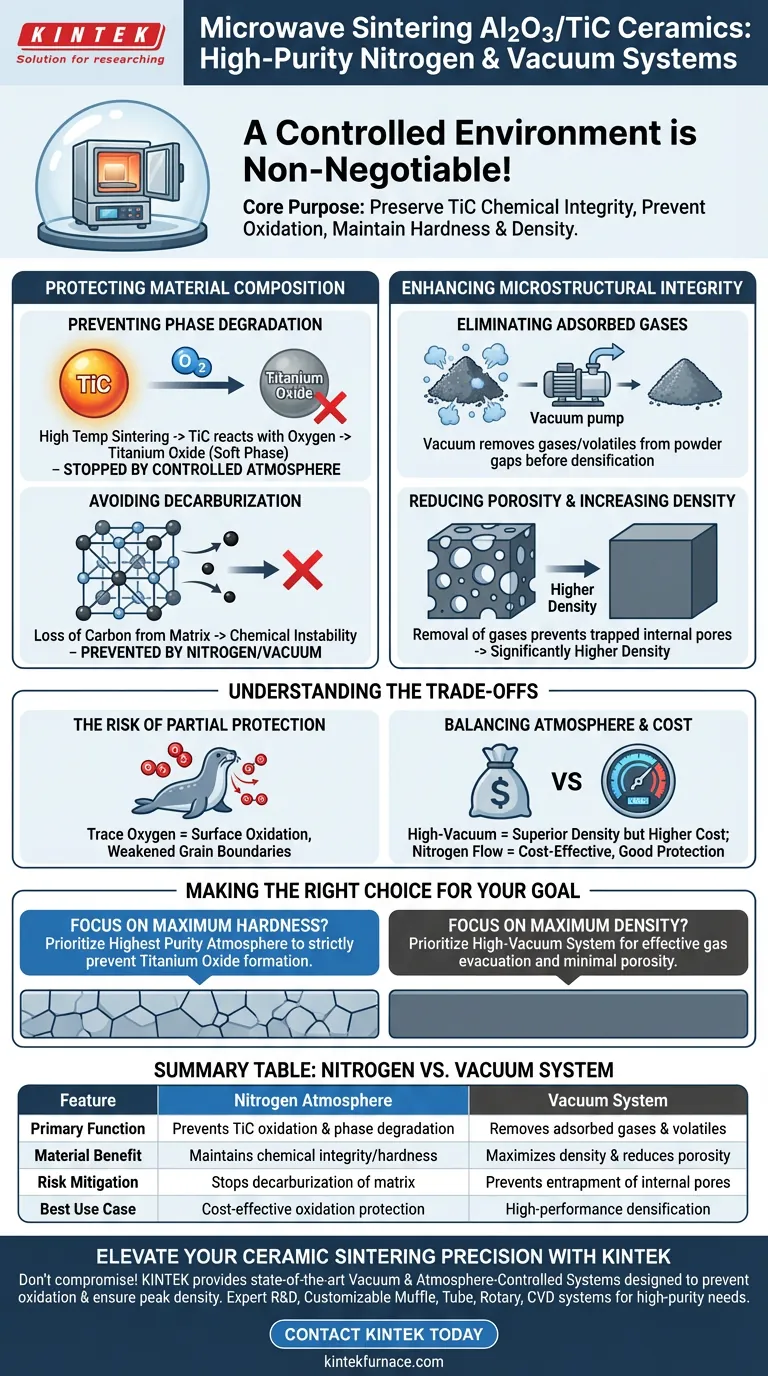

Un environnement contrôlé est non négociable lors du frittage micro-ondes des céramiques Al2O3/TiC, car le carbure de titane (TiC) est extrêmement sensible à l'oxydation à haute température. Une atmosphère d'azote de haute pureté ou un système sous vide isole efficacement le matériau de l'oxygène, empêchant la phase dure de TiC de se dégrader en oxyde de titane.

L'objectif principal de ces systèmes est de préserver l'intégrité chimique de la phase TiC. En empêchant l'oxydation et en éliminant les gaz adsorbés, l'atmosphère protectrice garantit que la céramique conserve la dureté extrême et la densité élevée requises pour les performances industrielles.

Protection de la composition du matériau

Prévention de la dégradation des phases

Le principal danger lors du frittage est la modification chimique du carbure de titane (TiC).

Aux températures élevées requises pour le frittage, le TiC réagit agressivement avec l'oxygène. Sans barrière protectrice, le TiC s'oxyde en oxyde de titane.

Cette transformation de phase est catastrophique pour le matériau, car elle détruit la "phase dure" spécifique qui confère à la céramique sa capacité de coupe et sa durabilité.

Éviter la décarburation

Au-delà de la simple oxydation, un manque de protection peut entraîner une décarburation.

Ce processus implique la perte d'atomes de carbone de la matrice du matériau.

Un environnement sous vide ou à l'azote empêche cette perte, garantissant que la stabilité chimique du composite reste intacte tout au long du cycle de chauffage.

Amélioration de l'intégrité microstructurale

Élimination des gaz adsorbés

Les poudres céramiques retiennent naturellement les gaz et les impuretés volatiles à leur surface.

Un système sous vide est particulièrement efficace pour extraire ces gaz adsorbés des interstices des poudres avant que le matériau ne se densifie.

Réduction de la porosité et augmentation de la densité

Si ces gaz ne sont pas éliminés, ils sont piégés à l'intérieur du matériau lorsqu'il durcit.

Ce piégeage crée des pores internes, qui affaiblissent la structure.

En évacuant ces impuretés, le système favorise une densité beaucoup plus élevée et réduit la porosité du corps fritté final.

Comprendre les compromis

Le risque d'une protection partielle

C'est une erreur courante de penser qu'un environnement "presque" scellé est suffisant.

Même des traces d'oxygène résiduel ou d'azote de faible pureté peuvent entraîner une oxydation de surface ou un affaiblissement des joints de grains.

Équilibrer l'atmosphère et le coût

Bien que les systèmes à vide poussé offrent une élimination supérieure des gaz pour la densification, ils ajoutent de la complexité et du coût par rapport au flux d'azote.

Cependant, faire des compromis sur la qualité de l'atmosphère compromet invariablement les propriétés mécaniques — en particulier la dureté et la ténacité — de l'outil final.

Faire le bon choix pour votre objectif

Pour obtenir des performances optimales de vos céramiques Al2O3/TiC, tenez compte de vos métriques de performance spécifiques :

- Si votre objectif principal est la dureté maximale : Privilégiez un système avec une atmosphère de la plus haute pureté pour empêcher strictement la formation de phases d'oxyde de titane plus tendres.

- Si votre objectif principal est la densité maximale : Privilégiez un système à vide poussé pour évacuer efficacement les gaz adsorbés et minimiser la porosité interne.

En contrôlant rigoureusement l'atmosphère de frittage, vous garantissez que le matériau passe d'une poudre lâche à un composite haute performance sans sacrifier ses propriétés chimiques essentielles.

Tableau récapitulatif :

| Caractéristique | Atmosphère d'azote | Système sous vide |

|---|---|---|

| Fonction principale | Prévient l'oxydation et la dégradation des phases du TiC | Élimine les gaz adsorbés et les volatils |

| Avantage pour le matériau | Maintient l'intégrité chimique/la dureté | Maximise la densité et réduit la porosité |

| Atténuation des risques | Arrête la décarburation de la matrice | Prévient le piégeage des pores internes |

| Cas d'utilisation optimal | Protection rentable contre l'oxydation | Densification haute performance |

Améliorez la précision de votre frittage céramique avec KINTEK

Ne compromettez pas l'intégrité de vos composites Al2O3/TiC. KINTEK fournit des Systèmes sous vide et à atmosphère contrôlée à la pointe de la technologie, spécialement conçus pour prévenir l'oxydation et garantir une densité matérielle optimale.

Soutenue par une R&D experte et une fabrication spécialisée, KINTEK propose une gamme complète de systèmes Muffle, Tube, Rotatif et CVD, tous entièrement personnalisables pour répondre à vos besoins uniques en matière de hautes températures, en laboratoire ou industriels. Que vous ayez besoin d'un flux d'azote de haute pureté ou d'une profondeur de vide supérieure, notre équipement garantit la stabilité chimique dont vos matériaux ont besoin.

Contactez KINTEK dès aujourd'hui pour discuter de votre solution de four personnalisée et obtenir la dureté et la ténacité ultimes pour vos céramiques avancées.

Guide Visuel

Références

- Samadar S. Majeed. Formulating Eco-Friendly Foamed Mortar by Incorporating Sawdust Ash as a Partial Cement Replacement. DOI: 10.3390/su16072612

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Four de frittage sous vide pour traitement thermique Four de frittage sous vide pour fil de molybdène

- Four de presse sous vide pour le frittage de céramique de porcelaine et de zircone dentaire

Les gens demandent aussi

- Quelle est la fonction du traitement à flux d'air chaud contrôlé dans le séchage du ZnO ? Maîtriser la planéité de surface et la réduction des contraintes

- Quel type de four est utilisé pour le traitement thermique ? Choisissez la bonne solution pour vos matériaux

- Quels sont les défis associés aux fours à chambre ? Surmontez l'inefficacité et les problèmes de qualité

- Quels sont les avantages du processus de re-revêtement ? Augmentez la capacité d'adsorption au-delà des performances d'origine

- Pourquoi un four sous vide de laboratoire est-il requis pour la suspension de GO ? Préservation de l'intégrité chimique lors de la déshydratation de l'oxyde de graphène

- Comment fonctionne une fournaise à plusieurs vitesses ? Atteignez le confort et l'efficacité ultimes

- Comment un four de raffinage parvient-il à séparer les impuretés ? Maîtriser la production de phosphore blanc de haute pureté

- Comment un système de contrôle précis de la température facilite-t-il la conversion du PEHD ? Optimisez l'efficacité de votre pyrolyse catalytique