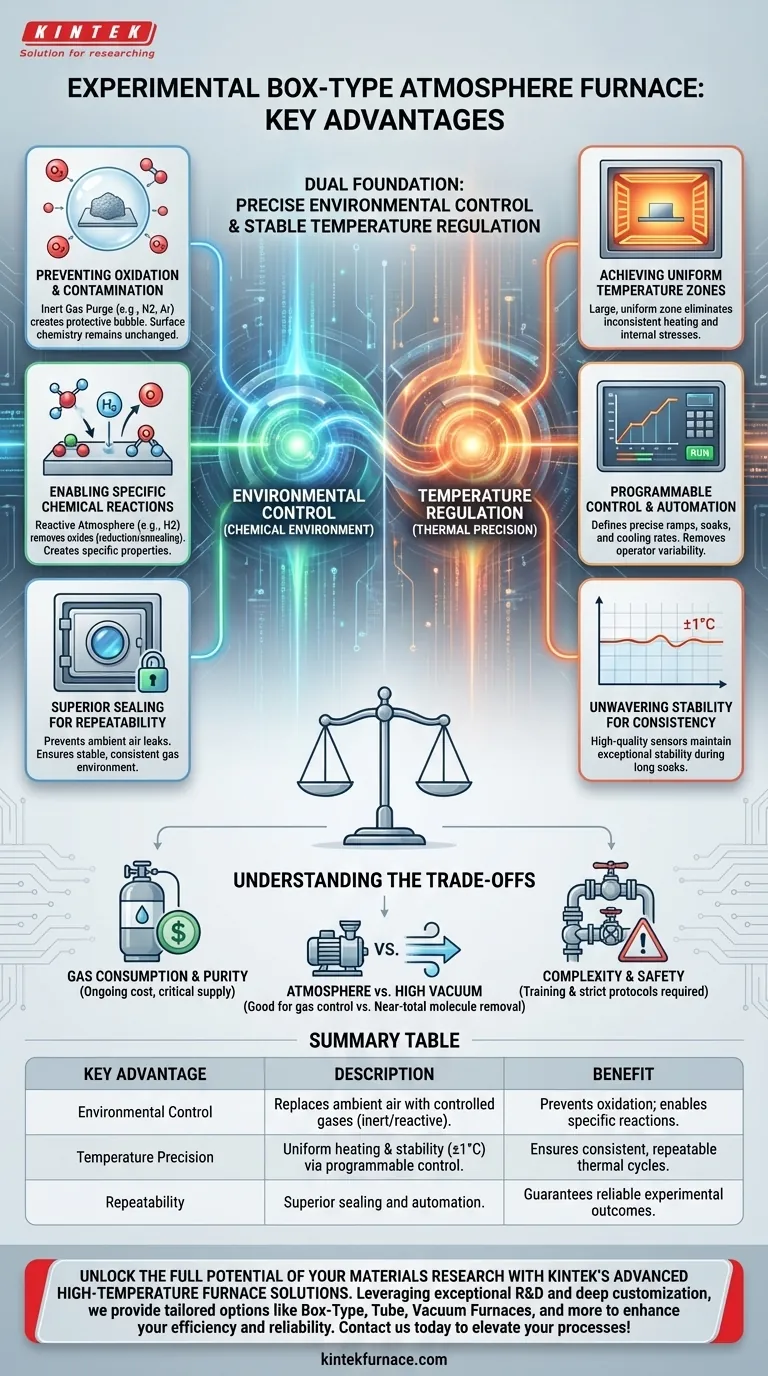

À la base, un four à atmosphère de type boîte expérimental offre deux avantages fondamentaux : un contrôle précis de l'environnement chimique entourant un échantillon et une régulation stable et uniforme de la température. Cette combinaison permet des processus de traitement thermique impossibles dans un four standard, prévenant l'oxydation, éliminant les contaminants et permettant des réactions chimiques spécifiques nécessaires à la création de matériaux avancés.

La véritable valeur d'un four à atmosphère n'est pas simplement de chauffer un matériau, mais de contrôler fondamentalement son environnement chimique pendant qu'il est chauffé. Cette capacité est la clé pour obtenir des résultats reproductibles et de haute pureté dans la recherche et le développement de matériaux modernes.

Le fondement : un contrôle environnemental absolu

La caractéristique déterminante de ce four est sa capacité à remplacer l'air ambiant par un gaz spécifique et contrôlé. Cette capacité est essentielle pour tout processus à haute température où l'interaction du matériau avec l'oxygène ou l'humidité serait préjudiciable.

Prévention de l'oxydation et de la contamination

De nombreux matériaux, en particulier les métaux et certaines céramiques, vont rapidement s'oxyder lorsqu'ils sont chauffés en présence d'air. Un four à atmosphère prévient cela en purgeant la chambre et en la remplissant d'un gaz inerte, tel que de l'azote ou de l'argon de haute pureté.

Cela crée une bulle protectrice autour de l'échantillon, garantissant que sa chimie de surface reste inchangée tout au long du cycle thermique.

Activation de réactions chimiques spécifiques

Au-delà de la simple protection, le four peut créer une atmosphère réactive. L'introduction d'un gaz réducteur, comme l'hydrogène, peut éliminer activement les oxydes de la surface d'un matériau, un processus connu sous le nom de réduction ou de recuit.

Cela permet la création de matériaux aux propriétés spécifiques ou la préparation de surfaces ultra-propres pour des traitements ultérieurs.

Le rôle d'une étanchéité supérieure

Rien de tout cela ne serait possible sans une chambre de four exceptionnellement bien scellée. L'intégrité des joints de porte et des orifices de gaz est primordiale pour maintenir la pureté de l'atmosphère interne.

Un joint supérieur empêche l'air ambiant de s'infiltrer et garantit que l'environnement gazeux contrôlé reste stable et cohérent, ce qui est essentiel pour la répétabilité.

Précision et répétabilité dans le traitement thermique

Le contrôle de l'atmosphère n'est que la moitié de l'équation. Le four doit également fournir de la chaleur avec une précision et une uniformité exceptionnelles pour produire des résultats expérimentaux fiables.

Obtention de zones de température uniformes

Les fours à atmosphère avancés sont conçus avec des éléments chauffants positionnés pour créer une grande zone de température uniforme à l'intérieur de la chambre. Cela garantit que l'échantillon entier, quelle que soit sa taille ou sa position, subit exactement les mêmes conditions thermiques.

Un chauffage incohérent peut entraîner des contraintes internes, des réactions incomplètes ou des propriétés de matériau non uniformes, qui sont toutes éliminées par une zone uniforme.

La puissance du contrôle programmable

Les fours modernes utilisent des contrôleurs programmables sophistiqués. Les chercheurs peuvent définir des profils thermiques multi-étapes précis, automatisant les montées en température, les paliers à des températures spécifiques et les vitesses de refroidissement contrôlées.

Cette automatisation élimine la variabilité de l'opérateur et garantit que le même cycle thermique exact est exécuté à chaque fois, pierre angulaire de la science reproductible.

Stabilité inébranlable pour des résultats cohérents

Les contrôleurs et capteurs de haute qualité maintiennent une stabilité de température exceptionnelle, maintenant souvent un point de consigne avec une variation aussi faible que ±1°C.

Ce niveau de stabilité est critique pendant les longues périodes de maintien, où les fluctuations de température pourraient autrement altérer la microstructure finale et les propriétés du matériau traité, comme dans le frittage des céramiques.

Comprendre les compromis

Bien que puissant, un four à atmosphère est un outil spécialisé avec des considérations opérationnelles spécifiques. Comprendre ses limites est essentiel pour l'utiliser efficacement.

Atmosphère vs. vide poussé

Un four à atmosphère est excellent pour contrôler l'environnement gazeux et est généralement moins cher qu'un four à vide poussé dédié.

Cependant, pour les applications nécessitant l'élimination quasi totale de toutes les molécules de gaz, comme dans certaines dépositions de couches minces ou les tests de simulation spatiale, un véritable four à vide est irremplaçable.

Consommation et pureté du gaz

L'exploitation d'un four à atmosphère nécessite un approvisionnement continu en gaz de haute pureté, ce qui représente un coût d'exploitation continu. La pureté de la source de gaz est également critique ; un approvisionnement en gaz contaminé contaminera le four et l'expérience.

Complexité et sécurité

Bien que conçus pour être conviviaux, ces fours sont plus complexes que de simples étuves à air circulant. Les opérateurs doivent être formés aux procédures de purge et, s'ils utilisent des gaz inflammables comme l'hydrogène, doivent respecter des protocoles de sécurité stricts.

Faire le bon choix pour votre objectif

La décision d'utiliser un four à atmosphère doit être dictée par les exigences spécifiques de votre matériau et de votre processus.

- Si votre objectif principal est de prévenir l'oxydation des métaux sensibles : Un four à atmosphère avec un approvisionnement en gaz inerte est l'outil correct et nécessaire.

- Si votre objectif principal est de fritter des céramiques avancées : Le contrôle précis de la température et de l'atmosphère est essentiel pour atteindre une densification complète et les propriétés mécaniques souhaitées.

- Si votre objectif principal est de synthétiser de nouveaux matériaux : La flexibilité du four à créer des environnements inertes, réducteurs ou autres environnements réactifs en fait un outil indispensable pour la recherche et le développement.

En fin de compte, ce four vous permet d'aller au-delà du simple chauffage et d'entrer dans le domaine de l'ingénierie des matériaux de précision.

Tableau récapitulatif :

| Avantage clé | Description |

|---|---|

| Contrôle environnemental | Remplace l'air ambiant par des gaz contrôlés (par ex. inerte ou réactif) pour prévenir l'oxydation et activer des réactions chimiques spécifiques. |

| Précision de la température | Assure un chauffage uniforme et une stabilité (±1°C) avec des contrôleurs programmables pour des cycles thermiques reproductibles. |

| Répétabilité | Une étanchéité et une automatisation supérieures garantissent des résultats expérimentaux cohérents dans le traitement des matériaux. |

Libérez tout le potentiel de votre recherche sur les matériaux avec les solutions de fours haute température avancées de KINTEK. Tirant parti d'une R&D exceptionnelle et d'une fabrication interne, nous proposons à divers laboratoires des options sur mesure telles que les fours à atmosphère de type boîte, les fours à moufle, les fours tubulaires, les fours rotatifs, les fours sous vide et les systèmes CVD/PECVD. Notre forte capacité de personnalisation approfondie garantit un alignement précis avec vos besoins expérimentaux uniques, améliorant l'efficacité et la fiabilité. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions peuvent optimiser vos processus et vous offrir des résultats supérieurs !

Guide Visuel

Produits associés

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- Four à atmosphère contrôlée à bande maillée Four à atmosphère inerte à l'azote

- Four à atmosphère inerte contrôlée d'azote et d'hydrogène

Les gens demandent aussi

- À quoi sert l'azote dans un four ? Prévenir l'oxydation et contrôler la qualité du traitement thermique

- Comment fonctionne une atmosphère chimiquement inerte dans un four ? Empêcher l'oxydation et assurer la pureté des matériaux

- Comment fonctionne le traitement thermique sous atmosphère inerte ? Prévenir l'oxydation pour une qualité de matériau supérieure

- Quels sont les avantages du traitement thermique sous atmosphère inerte ? Prévenir l'oxydation et préserver l'intégrité du matériau

- Quel est l'objectif principal du traitement thermique ? Transformer les propriétés des métaux pour des performances supérieures