Le recuit dans un four tubulaire est strictement nécessaire car il crée l'environnement thermique et chimique précis requis pour réaliser la réaction de phosphoration en toute sécurité et efficacité. Plus précisément, cet équipement permet la décomposition contrôlée de l'hypophosphite de sodium à 275 °C pour générer du gaz phosphine réactif, qui est le mécanisme de dopage du phosphore dans le matériau.

La fonction principale de ce processus est de faciliter l'échange d'anions : remplacer une partie spécifique des atomes de soufre par des atomes de phosphore. Ceci est réalisé en générant une atmosphère réductrice qui brise les liaisons métal-soufre sans détruire la structure cristalline principale du matériau.

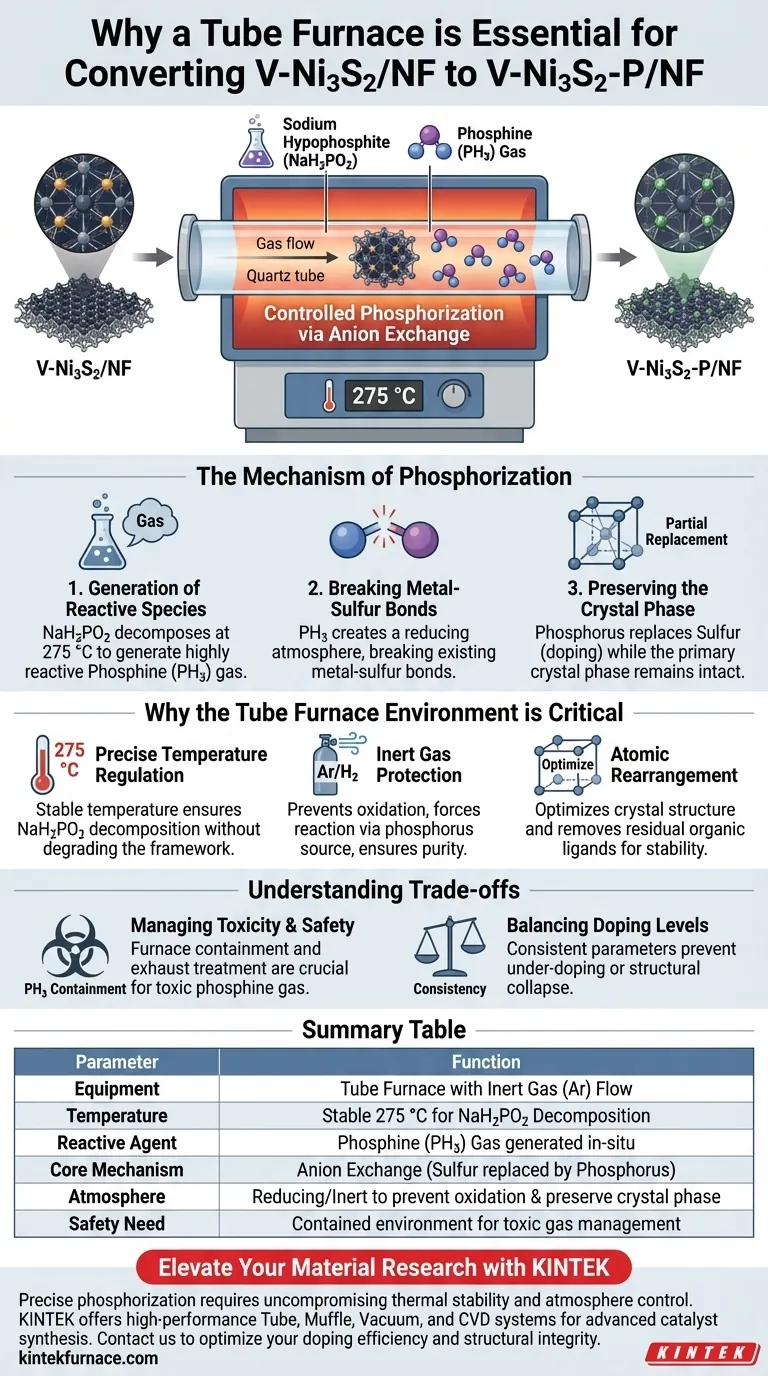

Le Mécanisme de la Phosphoration

Génération d'Espèces Réactives

La conversion repose sur un matériau précurseur, généralement l'hypophosphite de sodium (NaH2PO2). Lorsqu'il est chauffé dans le four tubulaire, ce composé se décompose pour générer du gaz phosphine (PH3).

La phosphine est un agent très actif. Sa génération est le catalyseur de l'ensemble du processus de dopage, qui ne peut pas se produire dans des conditions ambiantes normales.

Rupture des Liaisons Métal-Soufre

Une fois généré, le gaz phosphine interagit avec le précurseur V-Ni3S2. Dans cette atmosphère réductrice, la haute réactivité du PH3 brise les liaisons métal-soufre existantes.

Cette rupture crée des vacances où l'échange d'anions peut se produire. Elle permet aux atomes de phosphore d'occuper des sites précédemment occupés par le soufre, transformant ainsi efficacement le matériau en V-Ni3S2-P.

Préservation de la Phase Cristalline

De manière cruciale, ce processus est conçu pour être un remplacement partiel. L'objectif est d'introduire du phosphore (dopage) pour moduler les propriétés électroniques, et non de créer un matériau de masse entièrement nouveau.

Le processus de recuit garantit que, bien que la chimie de surface change, la phase cristalline principale du matériau reste intacte.

Pourquoi l'Environnement du Four Tubulaire est Critique

Régulation Précise de la Température

La réaction nécessite une température stable de précisément 275 °C.

Les fours tubulaires fournissent la stabilité thermique nécessaire pour maintenir cette température indéfiniment. Ce niveau de chaleur spécifique est suffisant pour décomposer la source de phosphore mais suffisamment contrôlé pour éviter la dégradation du réseau de sulfure de nickel.

Protection par Gaz Inerte

Le processus nécessite un environnement de gaz inerte protecteur (impliquant souvent de l'argon ou un mélange hydrogène/argon).

Cela empêche le matériau de s'oxyder (de réagir avec l'oxygène de l'air) à haute température. Cela force la réaction à se dérouler uniquement via la source de phosphore, garantissant la pureté du catalyseur dopé.

Réarrangement Atomique

Au-delà de la réaction chimique, le traitement thermique induit un réarrangement atomique.

Comme noté dans les principes généraux du recuit, ce traitement thermique aide à optimiser la structure cristalline et à éliminer les ligands organiques résiduels de la synthèse. Cela stabilise le catalyseur et améliore sa cohérence chimique.

Comprendre les Compromis

Gestion de la Toxicité et de la Sécurité

La génération de phosphine (PH3) est chimiquement nécessaire mais présente un risque important pour la sécurité en raison de sa haute toxicité.

Un four tubulaire est essentiel pour le confinement. Cependant, le système doit être parfaitement scellé et l'échappement doit être traité correctement pour éviter toute exposition dangereuse.

Équilibrer les Niveaux de Dopage

Le "remplacement partiel" du soufre est un équilibre délicat.

Si la température fluctue ou si le temps de recuit est incorrect, vous risquez soit un sous-dopage (quantité insuffisante de phosphore), soit une sur-réaction, qui pourrait effondrer la structure cristalline souhaitée. Le processus repose entièrement sur la cohérence des paramètres du four.

Faire le Bon Choix pour Votre Objectif

Pour assurer la conversion réussie de V-Ni3S2/NF en son homologue doublement dopé, considérez les points suivants en fonction de vos objectifs spécifiques :

- Si votre objectif principal est l'Efficacité du Dopage : Assurez-vous que le précurseur (NaH2PO2) est placé en amont du flux de gaz pour maximiser l'exposition du substrat au gaz PH3 généré.

- Si votre objectif principal est l'Intégrité Structurelle : Vérifiez rigoureusement l'étalonnage de la température à 275 °C ; le dépassement de cette valeur peut compromettre la phase cristalline principale essentielle à la performance catalytique.

- Si votre objectif principal est la Pureté de Surface : Utilisez la phase de recuit pour assurer l'élimination complète des ligands organiques résiduels, en tirant parti de l'atmosphère inerte pour éviter la re-contamination.

Un contrôle précis de l'atmosphère thermique et chimique est le seul moyen d'obtenir un double dopage efficace tout en maintenant la stabilité structurelle de votre catalyseur.

Tableau Récapitulatif :

| Paramètre | Fonction dans le Processus de Phosphoration |

|---|---|

| Équipement | Four Tubulaire avec Flux de Gaz Inerte (Ar) |

| Température | Stable 275 °C pour la Décomposition de NaH2PO2 |

| Agent Réactif | Gaz Phosphine (PH3) généré in-situ |

| Mécanisme Principal | Échange d'Anions (Soufre remplacé par Phosphore) |

| Atmosphère | Réductrice/Inerte pour prévenir l'oxydation et préserver la phase cristalline |

| Besoin de Sécurité | Environnement confiné pour la gestion des gaz toxiques |

Élevez Votre Recherche sur les Matériaux avec KINTEK

La phosphoration de précision nécessite une stabilité thermique et un contrôle d'atmosphère sans compromis. Soutenu par une R&D et une fabrication expertes, KINTEK propose des systèmes haute performance de fours tubulaires, à moufle, sous vide et CVD adaptés à la synthèse de catalyseurs avancés.

Que vous convertissiez du V-Ni3S2/NF ou développiez des matériaux doublement dopés personnalisés, nos fours de laboratoire haute température personnalisables garantissent la cohérence dont votre recherche a besoin. Contactez KINTEK dès aujourd'hui pour découvrir comment nos solutions de chauffage peuvent optimiser votre efficacité de dopage et votre intégrité structurelle.

Guide Visuel

Références

- Kyeongseok Min, Sung‐Hyeon Baeck. Unveiling the Role of V and P Dual‐Doping in Ni<sub>3</sub>S<sub>2</sub> Nanorods: Enhancing Bifunctional Electrocatalytic Activities for Anion Exchange Membrane Water Electrolysis. DOI: 10.1002/sstr.202500217

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- 1400℃ Four à atmosphère contrôlée d'azote inerte

Les gens demandent aussi

- Comment les fours tubulaires à lit fluidisé vertical sont-ils utilisés dans la manipulation et le traitement des matériaux ? Obtenez un traitement thermique uniforme pour les poudres

- Quels sont les différents modèles de fours tubulaires à haute température ?Trouvez la solution idéale pour votre laboratoire

- Quel est le but de l'utilisation d'un four tubulaire avec un flux d'argon pour l'acier à outils 440C ? Assurer l'intégrité du matériau.

- Comment un four tubulaire diffère-t-il d'un four à moufle ? Choisissez le bon four pour votre laboratoire

- Comment un four à tube sous vide sert-il d'équipement principal dans la consolidation des alliages Ti-xCr-2Ge ?

- Quels sont les défis techniques associés au craquage en four tubulaire ? Maîtriser la chaleur extrême et les limites des matériaux

- Quelles sont les applications courantes des fours à tube en alumine ? Déverrouillez la précision dans le traitement des matériaux

- Quels sont les avantages d'utiliser un four tubulaire pour des échantillons de petit volume ou des opérations à faible débit ? Atteignez précision et contrôle dans votre laboratoire