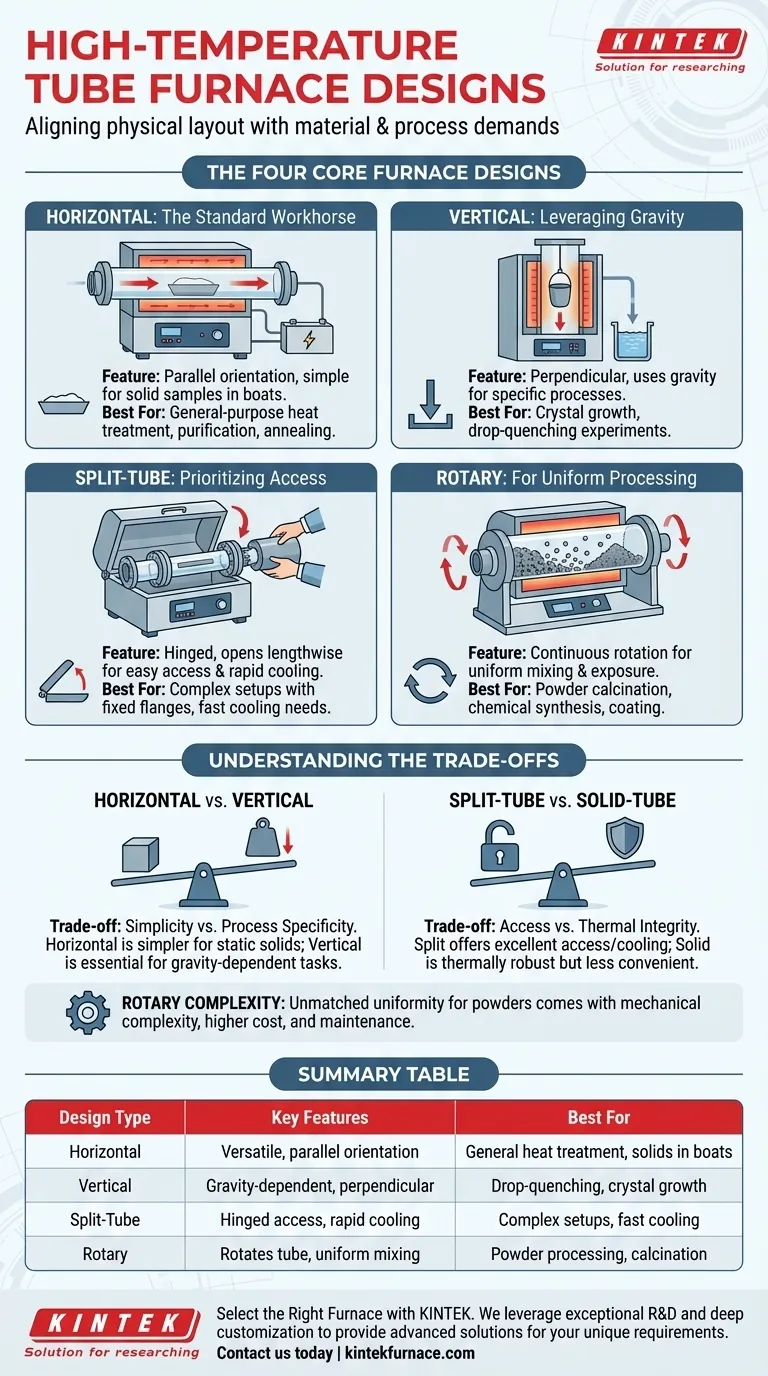

Les fours tubulaires à haute température se présentent sous différentes formes adaptées à des applications et à des besoins opérationnels spécifiques.Ces conceptions comprennent des configurations horizontales, verticales, divisées et rotatives, chacune offrant des avantages uniques pour le traitement des matériaux, la recherche ou l'utilisation industrielle.Le choix de la conception dépend de facteurs tels que l'uniformité du chauffage, les contraintes d'espace et la nature des matériaux traités.En outre, les matériaux des tubes (tels que le quartz ou l'alumine) et les zones de chauffage (simples ou multiples) permettent de personnaliser davantage ces fours pour un traitement thermique précis.

Explication des points clés :

-

Conceptions basées sur l'orientation

- Four à tube horizontal:Le tube est couché sur le côté, ce qui est idéal pour le traitement en continu ou lorsque la gravité affecte la mise en place du matériau.Courant dans le dépôt chimique en phase vapeur (CVD) ou le recuit.

- Four à tube vertical:Le tube se tient debout, ce qui permet d'économiser de l'espace au sol et s'avère utile pour les processus nécessitant une décantation minimale des particules, comme le chauffage des plaquettes de semi-conducteurs.

-

Variantes structurelles

- Four à tube fendu:La conception à clapet s'ouvre pour faciliter le chargement et le déchargement des échantillons, réduisant ainsi les contraintes thermiques sur le tube.Souvent utilisé dans les laboratoires pour un accès fréquent.

- Four à tube rotatif:Le tube tourne pendant le chauffage pour assurer une distribution uniforme de la température, ce qui est essentiel pour le mélange des poudres ou l'uniformité de l'enrobage.

-

Configurations des zones de chauffage

- Zone unique:Simplifie le contrôle pour un chauffage uniforme sur l'ensemble du tube, adapté à des processus tels que la calcination.

- Multi-Zone:Le contrôle indépendant de la température dans des sections séparées permet un chauffage en gradient ou des réactions séquentielles, par exemple dans les tests de catalyse ou la croissance de nanofils.

-

Matériaux des tubes

- Four à tubes en quartz:Offre une excellente résistance aux chocs thermiques et une transparence permettant un contrôle visuel, souvent utilisé dans les salles blanches.

- Tubes en alumine/céramique:Supportent des températures plus élevées (jusqu'à 1800°C) et des produits chimiques agressifs, idéaux pour le traitement des alliages métalliques.

- Tubes en alliages métalliques:Utilisé pour les atmosphères spécialisées (par exemple, l'hydrogène), bien qu'avec des limites de température plus basses.

-

Contrôle et sécurité

- Contrôleurs PID:Permet une régulation précise de la température (±1°C) pour des résultats reproductibles, ce qui est essentiel dans le domaine de la recherche.

- Caractéristiques de sécurité:Comprennent des fermetures automatiques, un contrôle du débit de gaz et une isolation renforcée pour éviter les accidents pendant le fonctionnement à haute température.

-

Applications

- Les modèles horizontaux excellent dans le revêtement CVD, tandis que les fours verticaux conviennent au traitement des plaquettes.Les fours rotatifs sont préférés pour le mélange de matériaux en vrac, et les fours divisés simplifient la manipulation d'échantillons par lots.

Pour les procédés nécessitant une résistance à la corrosion ou un accès optique, un four à tubes de quartz est souvent le choix optimal.Le choix de la conception dépend en fin de compte de l'équilibre entre l'efficacité opérationnelle, la sécurité et le profil thermique spécifique requis pour le matériau ou la réaction.

Tableau récapitulatif :

| Type de conception | Caractéristiques principales | Meilleur pour |

|---|---|---|

| Horizontal | Orientation latérale du tube, traitement continu | CVD, recuit, matériaux sensibles à la gravité |

| Vertical | Tube vertical, peu encombrant | Chauffage des plaquettes de semi-conducteurs, décantation minimale des particules |

| Tube fendu | Conception à clapet pour un chargement/déchargement facile | Laboratoires nécessitant un accès fréquent aux échantillons |

| Tube rotatif | Rotation pour un chauffage uniforme | Mélange des poudres, uniformité du revêtement |

| Zone unique | Chauffage uniforme à travers le tube | Calcination, procédés thermiques simples |

| Multizone | Contrôle indépendant de la température dans les sections | Chauffage progressif, réactions séquentielles (par exemple, test de catalyseur) |

| Tube en quartz | Résistance aux chocs thermiques, transparent pour la surveillance | Salles blanches, contrôle visuel |

| Alumine/Céramique | Résistance à haute température (jusqu'à 1800°C), durabilité chimique | Traitements d'alliages métalliques, chimies agressives |

Améliorez votre laboratoire avec des fours tubulaires à haute température conçus avec précision !

KINTEK combine une R&D exceptionnelle et une fabrication en interne pour fournir des solutions de fours avancées adaptées à vos besoins uniques.Que vous ayez besoin de modèles horizontaux, verticaux, divisés ou rotatifs - ou de configurations personnalisées - notre expertise garantit des performances optimales pour le CVD, le frittage ou les processus thermiques spécialisés.

Contactez-nous dès aujourd'hui

pour discuter de vos besoins et découvrir comment nos

fours à moufle, fours tubulaires, fours rotatifs, fours à vide et à atmosphère, et systèmes CVD/PECVD

peuvent améliorer l'efficacité de votre recherche ou de votre production.

Produits que vous pourriez rechercher :

Découvrez les fours de frittage sous vide à haute température pour le tungstène

Découvrez les fours tubulaires CVD multizones pour un dépôt précis

Découvrez les équipements CVD personnalisables pour les applications spécialisées

Voir les systèmes CVD à chambre séparée avec intégration du vide

Acheter des solutions de frittage sous vide de fils de molybdène

Guide Visuel

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

Les gens demandent aussi

- Quel rôle joue un four tubulaire de laboratoire dans la carbonisation des LCNS ? Atteindre une efficacité de 83,8 %

- Comment un four tubulaire vertical est-il utilisé pour étudier l'inflammation des poussières de combustible ? Modélisation de la combustion industrielle avec précision

- Quel est un exemple de matériau préparé à l'aide d'un four tubulaire ? Maîtriser la synthèse précise des matériaux

- Quelles sont les améliorations récentes apportées aux fours tubulaires de laboratoire ? Libérez la précision, l'automatisation et la sécurité

- Quelles caractéristiques de sécurité et de fiabilité sont intégrées dans un four tubulaire vertical ? Assurer un traitement sûr et cohérent à haute température