À la base, un four tubulaire à lit fluidisé vertical est un outil hautement spécialisé utilisé pour le traitement thermique précis et uniforme des poudres et des matériaux granulaires. Ses applications vont du séchage et du frittage de poudres industrielles courantes à la synthèse de matériaux avancés comme le graphène et les céramiques dans des environnements à atmosphère contrôlée.

La véritable valeur du four réside dans sa combinaison unique de technologies : il fusionne le transfert de chaleur uniforme d'un lit fluidisé avec le contrôle précis de la température et de l'atmosphère d'un four tubulaire scellé, résolvant le problème courant du chauffage incohérent dans le traitement statique des poudres.

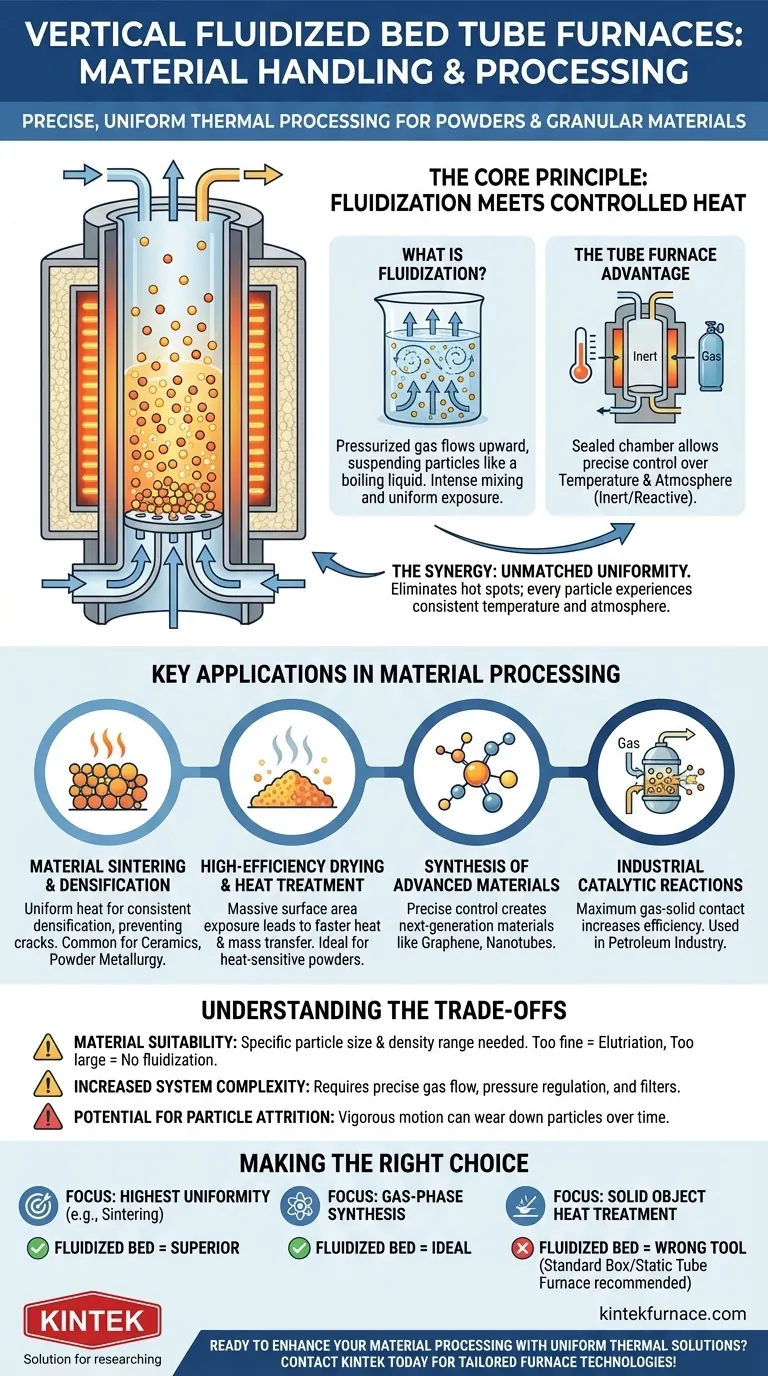

Le principe de base : fluidisation et chaleur contrôlée

Pour comprendre ses applications, vous devez d'abord saisir le mécanisme sous-jacent. Ces fours ne se contentent pas de chauffer les matériaux ; ils modifient fondamentalement la manière dont la chaleur interagit avec eux, particule par particule.

Qu'est-ce que la fluidisation ?

La fluidisation est le processus qui consiste à faire en sorte qu'un lit de particules solides se comporte comme un fluide. Ceci est réalisé en faisant passer un gaz sous pression vers le haut à travers le matériau granulaire.

À mesure que le débit de gaz augmente, il contrecarre la gravité, ce qui fait que les particules se suspendent et se déplacent vigoureusement. Cela crée un état de mélange intense, similaire à un liquide en ébullition.

L'avantage du four tubulaire : un contrôle précis

Le composant "four tubulaire" fournit une chambre scellée à haute température. Cette conception permet un contrôle exceptionnel de deux variables critiques : la température et l'atmosphère.

L'atmosphère peut être remplacée par des gaz inertes (comme l'argon ou l'azote) pour prévenir l'oxydation ou par des gaz réactifs pour induire des changements chimiques spécifiques dans le matériau.

La synergie : une uniformité de traitement inégalée

Combinés, ces deux principes créent un environnement de traitement d'une efficacité unique. La fluidisation garantit que chaque particule est constamment en mouvement et exposée à la même température et à la même atmosphère gazeuse.

Ceci élimine les points chauds et les gradients de température courants dans les fours statiques, où les poudres au fond d'un creuset chauffent différemment de celles du dessus. Le résultat est un produit final très cohérent et prévisible.

Applications clés dans le traitement des matériaux

Cette combinaison unique de chauffage uniforme et de contrôle atmosphérique rend le four tubulaire à lit fluidisé vertical idéal pour plusieurs applications exigeantes.

Frittage et densification des matériaux

Le frittage est le processus de formation d'une masse solide et dense à partir d'une poudre par chauffage sans la faire fondre. C'est une étape courante dans la production de céramiques et de pièces pour la métallurgie des poudres.

Le transfert de chaleur uniforme du four est essentiel pour obtenir une densification constante et éviter les fissures ou les points faibles dans le composant final.

Séchage et traitement thermique à haute efficacité

Pour des processus comme le séchage de poudres sensibles à la chaleur ou la réalisation de traitements thermiques comme le recuit (ramollissement) et la trempe (durcissement), la fluidisation offre un avantage de vitesse majeur.

La surface massive exposée par les particules en mouvement entraîne un transfert de chaleur et de masse considérablement plus rapide par rapport au chauffage d'un tas de poudre statique.

Synthèse de matériaux avancés

Le four constitue la chambre de réaction idéale pour la création de matériaux de nouvelle génération. Cela inclut la synthèse de nanomatériaux comme les nanotubes de carbone et le graphène.

Un contrôle précis de la température et de la composition des gaz réactifs est essentiel pour faire croître ces matériaux avec la structure et les propriétés souhaitées.

Réactions catalytiques industrielles

À l'échelle industrielle, les principes de la fluidisation sont utilisés dans des processus tels que le craquage catalytique dans l'industrie pétrolière.

Le lit fluidisé assure un contact maximal entre les gaz réactifs et la surface des particules de catalyseur solide, augmentant considérablement l'efficacité et la vitesse de la réaction chimique.

Comprendre les compromis

Bien que puissante, cette technologie n'est pas une solution universelle. Sa nature spécialisée s'accompagne de limitations spécifiques.

L'adéquation des matériaux est essentielle

Le processus ne fonctionne que pour les particules dont la taille et la densité se situent dans une plage spécifique.

Les poudres très fines peuvent être complètement soufflées hors du lit du four (un problème connu sous le nom d'élutriation), tandis que les particules trop grandes ou trop denses ne se fluidiseront pas efficacement.

Complexité accrue du système

Un système à lit fluidisé est intrinsèquement plus complexe qu'un four à moufle ou un four tubulaire standard. Il nécessite un contrôle précis du débit de gaz, une régulation de la pression et comprend souvent des filtres pour gérer la poussière et la perte de particules.

Potentiel d'attrition des particules

Le mouvement constant et vigoureux des particules peut les faire frotter les unes contre les autres et contre les parois du four. Cela peut entraîner une attrition, où les particules s'usent avec le temps, ce qui peut être indésirable pour certains matériaux.

Faire le bon choix pour votre processus

En fin de compte, le choix d'un four tubulaire à lit fluidisé vertical dépend entièrement du matériau spécifique et du résultat souhaité.

- Si votre objectif principal est d'obtenir la plus grande uniformité possible dans une poudre : Un four à lit fluidisé est supérieur pour des tâches comme le frittage ou le recuit où la cohérence est primordiale.

- Si votre objectif principal est de synthétiser de nouveaux matériaux via des réactions en phase gazeuse : Ce four offre un environnement idéal avec sa combinaison de chaleur uniforme et de contrôle précis de l'atmosphère.

- Si votre objectif principal est de traiter thermiquement un objet solide et non pulvérulent : C'est le mauvais outil ; un four à moufle standard ou un four tubulaire statique serait le choix approprié.

Choisir la bonne technologie de traitement thermique commence par une compréhension claire de la façon dont la chaleur doit interagir avec votre matériau spécifique.

Tableau récapitulatif :

| Application | Avantage clé | Matériaux courants |

|---|---|---|

| Frittage de matériaux | Densification uniforme, prévient les fissures | Céramiques, pièces de métallurgie des poudres |

| Séchage et traitement thermique | Transfert rapide de chaleur/masse, traitement efficace | Poudres sensibles à la chaleur |

| Synthèse de matériaux avancés | Contrôle précis de la température et de l'atmosphère | Graphène, nanotubes de carbone, nanomatériaux |

| Réactions catalytiques industrielles | Haute efficacité, contact gaz-solide maximal | Catalyseurs dans l'industrie pétrolière |

Prêt à améliorer votre traitement des matériaux avec des solutions thermiques uniformes ? En tirant parti d'une R&D exceptionnelle et d'une fabrication interne, KINTEK fournit à divers laboratoires des solutions de fours avancés à haute température. Notre gamme de produits, comprenant les fours à moufle, tubulaires, rotatifs, les fours sous vide et atmosphère, et les systèmes CVD/PECVD, est complétée par notre forte capacité de personnalisation poussée pour répondre précisément aux exigences expérimentales uniques. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos technologies de fours sur mesure peuvent optimiser vos processus de frittage, de séchage ou de synthèse pour des résultats supérieurs !

Guide Visuel

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Four tubulaire vertical à quartz de laboratoire Four tubulaire

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

- Four tubulaire à quartz de laboratoire Four tubulaire chauffant RTP

Les gens demandent aussi

- Comment un four tubulaire vertical est-il utilisé pour étudier l'inflammation des poussières de combustible ? Modélisation de la combustion industrielle avec précision

- Quelles sont les considérations opérationnelles clés lors de l'utilisation d'un four tubulaire de laboratoire ? Maîtriser la température, l'atmosphère et la sécurité

- Comment un four tubulaire vertical parvient-il à un contrôle précis de la température ? Libérez une stabilité thermique supérieure pour votre laboratoire

- Pourquoi un four tubulaire est-il utilisé pour le traitement thermique des matériaux de cathode composites S/C ? Optimiser la stabilité de la batterie

- Quelles sont les améliorations récentes apportées aux fours tubulaires de laboratoire ? Libérez la précision, l'automatisation et la sécurité