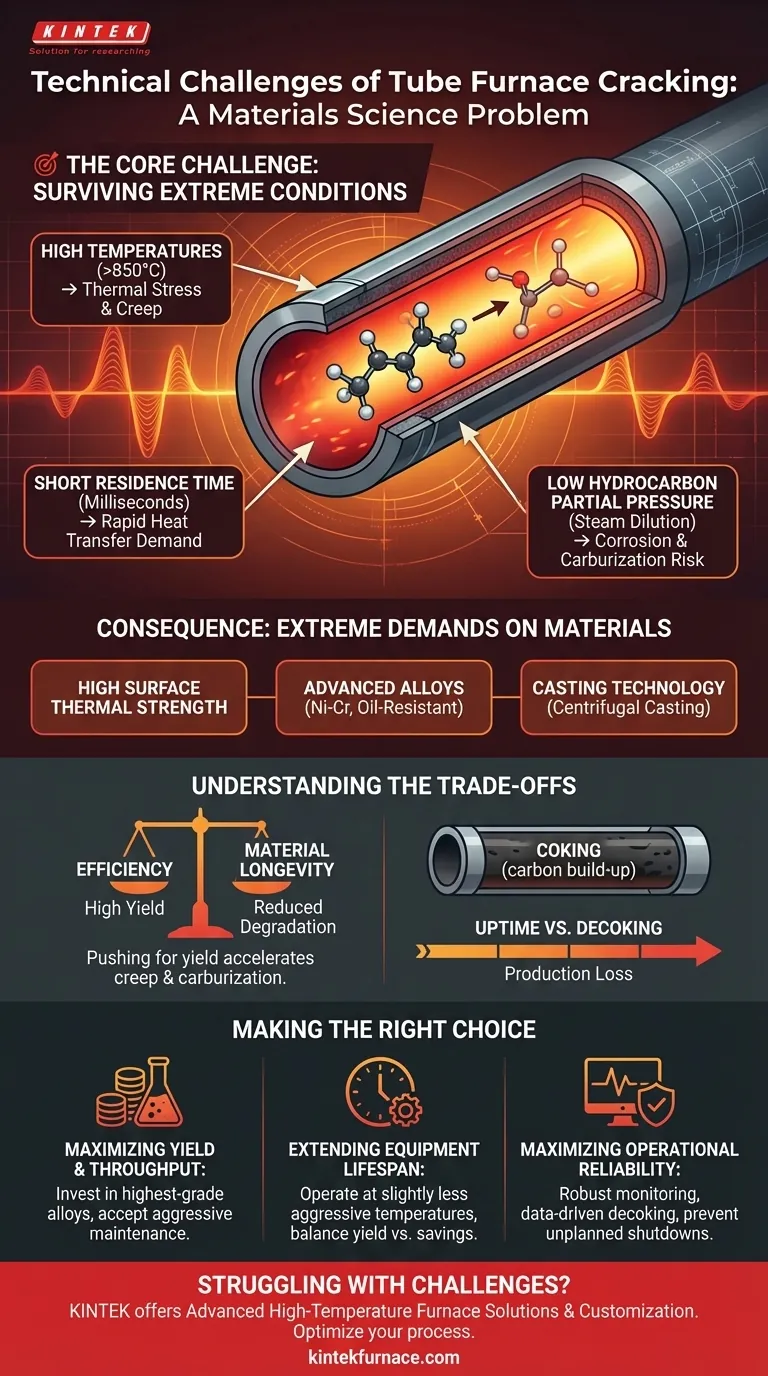

À la base, le principal défi technique du craquage en four tubulaire est un problème de science des matériaux. Le processus exige des conditions opératoires si extrêmes — spécifiquement des températures élevées, des temps de résidence courts et une faible pression partielle d'hydrocarbures — qu'elles poussent les limites physiques des tubes du four, nécessitant des matériaux et des techniques de fabrication spécialisés et performants pour éviter une défaillance catastrophique.

La recherche incessante de rendements et d'efficacités accrus dans le craquage oblige les ingénieurs à faire fonctionner les fours à leurs limites matérielles et thermiques absolues. Le défi central n'est donc pas seulement de faire fonctionner le processus, mais de gérer la dégradation inévitable de l'équipement même qui le rend possible.

Le Défi Fondamental : Survivre aux Conditions de Processus Extrêmes

Pour comprendre les difficultés techniques, nous devons d'abord apprécier l'environnement hostile à l'intérieur d'un four de craquage. La conception entière est un exercice d'équilibre, poussant les conditions au maximum pour optimiser la production de produits de valeur comme l'éthylène et le propylène, tout en essayant d'atténuer les effets secondaires destructeurs.

L'Exigence de Températures Élevées

Le craquage des hydrocarbures en molécules plus petites et plus précieuses est une réaction endothermique qui nécessite un apport énergétique immense. Les températures de processus à l'intérieur des tubes peuvent dépasser 850 °C (1560 °F), exerçant une contrainte thermique énorme sur le matériau du tube.

Le Besoin d'un Temps de Résidence Court

Pour maximiser le rendement des produits désirés et les empêcher de se dégrader en produits de moindre valeur (comme le méthane et le coke), la charge doit traverser la zone la plus chaude du four très rapidement, souvent en millisecondes. Cela nécessite un taux de transfert de chaleur incroyablement élevé de la paroi du tube au fluide de processus.

Le Rôle de la Basse Pression Partielle d'Hydrocarbures

Le rendement est encore amélioré en diluant la charge d'hydrocarbures avec de la vapeur. Cela abaisse la pression partielle des hydrocarbures, favorisant les réactions chimiques qui produisent de l'éthylène. Cependant, cet environnement, particulièrement à haute température, peut également accélérer certaines formes de corrosion du matériau.

Conséquence 1 : Exigences Extrêmes pour les Matériaux des Tubes de Four

Ces conditions de processus convergent pour créer une exigence critique unique : les tubes du four doivent présenter une résistance et une stabilité exceptionnelles dans un environnement hostile.

Haute Résistance Thermique de Surface

La combinaison des températures élevées et de la nécessité d'un transfert de chaleur rapide crée une demande pour ce que l'on appelle la haute résistance thermique de surface. Le matériau doit non seulement résister à la chaleur, mais aussi la conduire efficacement sans perdre son intégrité structurelle, sans se déformer ou sans fluage au fil du temps.

L'Exigence d'Alliages Avancés

Les aciers standard échouent instantanément dans ces conditions. La solution réside dans l'utilisation de tuyaux en alliage haute température, généralement des alliages de nickel-chrome. Ces matériaux sont spécifiquement conçus pour être « résistants à l'huile », ce qui signifie qu'ils peuvent résister à la carburation (l'absorption de carbone, qui les rend cassants) et à l'oxydation dans l'environnement du processus.

L'Importance de la Technologie de Coulée

Le matériau lui-même n'est que la moitié de la solution. Une technologie de tuyauterie coulée avancée, notamment la coulée centrifuge, est nécessaire pour fabriquer les tubes. Cette méthode produit une structure de grain dense et uniforme, essentielle pour assurer une résistance constante et une résistance aux dommages dus au fluage à haute température.

Comprendre les Compromis

Bien que la technologie de craquage soit mature et très efficace, son fonctionnement est régi par une série de compromis d'ingénierie difficiles.

Efficacité vs. Longévité du Matériel

Le conflit fondamental réside entre l'optimisation du processus et la durée de vie de l'équipement. Pousser pour des rendements plus élevés en augmentant la température du four accélère directement les mécanismes de dégradation des matériaux tels que le fluage et la carburation, raccourcissant la durée de vie des tubes coûteux.

L'Inévitabilité du Cokage

Même dans des conditions optimales, un défi persistant est le cokage — la formation de dépôts de carbone dur sur la paroi interne du tube. Cette couche de coke agit comme un isolant, réduisant le transfert de chaleur et obligeant les opérateurs à augmenter la température externe du four pour compenser, ce qui à son tour endommage les tubes plus rapidement.

Temps de Fonctionnement vs. Décokage

L'accumulation de coke finit par obstruer le tube et nécessite un arrêt pour un cycle de « décokage », où le carbone est brûlé avec de la vapeur et de l'air. Cela représente une perte de production significative, mettant en balance l'avantage du fonctionnement continu avec la réalité de la maintenance requise.

Faire le Bon Choix pour Votre Objectif

Naviguer dans ces défis nécessite une compréhension claire de votre objectif opérationnel principal. Votre stratégie de sélection des matériaux, de paramètres de fonctionnement et de maintenance changera en fonction de votre objectif.

- Si votre objectif principal est de maximiser le rendement et le débit : Vous devez investir dans des alliages de la plus haute qualité et potentiellement dans des revêtements anti-cokage avancés, en acceptant des coûts d'investissement plus élevés et un calendrier de maintenance plus agressif.

- Si votre objectif principal est de prolonger la durée de vie de l'équipement et de gérer les coûts : Vous devrez fonctionner à des températures légèrement moins agressives, en équilibrant une réduction potentielle mineure du rendement avec des économies significatives à long terme sur le remplacement des tubes et la maintenance.

- Si votre objectif principal est de maximiser la fiabilité opérationnelle : Votre priorité devrait être des systèmes de surveillance robustes pour la température de la peau du tube et la pression du processus, combinés à un calendrier de décokage prévisible et basé sur les données pour prévenir les arrêts imprévus.

En fin de compte, le fonctionnement réussi d'un four de craquage est une leçon de maîtrise dans la gestion de l'équilibre délicat entre la chimie du processus et l'ingénierie des matériaux.

Tableau Récapitulatif :

| Défi | Détails Clés |

|---|---|

| Températures Élevées | Dépassent 850°C, provoquant un stress thermique et un fluage du matériau |

| Temps de Résidence Court | Millisecondes dans la zone chaude, exigeant un transfert de chaleur rapide |

| Basse Pression Partielle d'Hydrocarbures | La dilution avec de la vapeur accélère la corrosion et la carburation |

| Cokage | Les dépôts de carbone isolent les tubes, réduisent l'efficacité, nécessitent un décokage |

| Dégradation des Matériaux | Nécessite des alliages nickel-chrome et la coulée centrifuge pour la durabilité |

Vous êtes confronté à des défis liés au craquage en four tubulaire ? KINTEK s'appuie sur une R&D exceptionnelle et une fabrication interne pour fournir des solutions de fours haute température avancées, y compris des Fours Tubulaires, des Fours à Mufflé, des Fours Rotatifs, des Fours sous Vide et à Atmosphère, et des Systèmes CVD/PECVD. Grâce à de solides capacités de personnalisation approfondie, nous répondons précisément aux exigences expérimentales uniques de divers laboratoires, assurant une efficacité, une fiabilité et une longévité accrues. Contactez-nous dès aujourd'hui pour optimiser votre processus et surmonter les exigences opérationnelles extrêmes !

Guide Visuel

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Four tubulaire à quartz de laboratoire Four tubulaire chauffant RTP

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

Les gens demandent aussi

- Comment un four tubulaire vertical parvient-il à un contrôle précis de la température ? Libérez une stabilité thermique supérieure pour votre laboratoire

- Quel rôle joue un four tubulaire de laboratoire dans la carbonisation des LCNS ? Atteindre une efficacité de 83,8 %

- Quel est un exemple de matériau préparé à l'aide d'un four tubulaire ? Maîtriser la synthèse précise des matériaux

- Quelles sont les mesures de sécurité essentielles lors de l'utilisation d'un four tubulaire de laboratoire ? Un guide pour prévenir les accidents

- Quelles sont les considérations opérationnelles clés lors de l'utilisation d'un four tubulaire de laboratoire ? Maîtriser la température, l'atmosphère et la sécurité