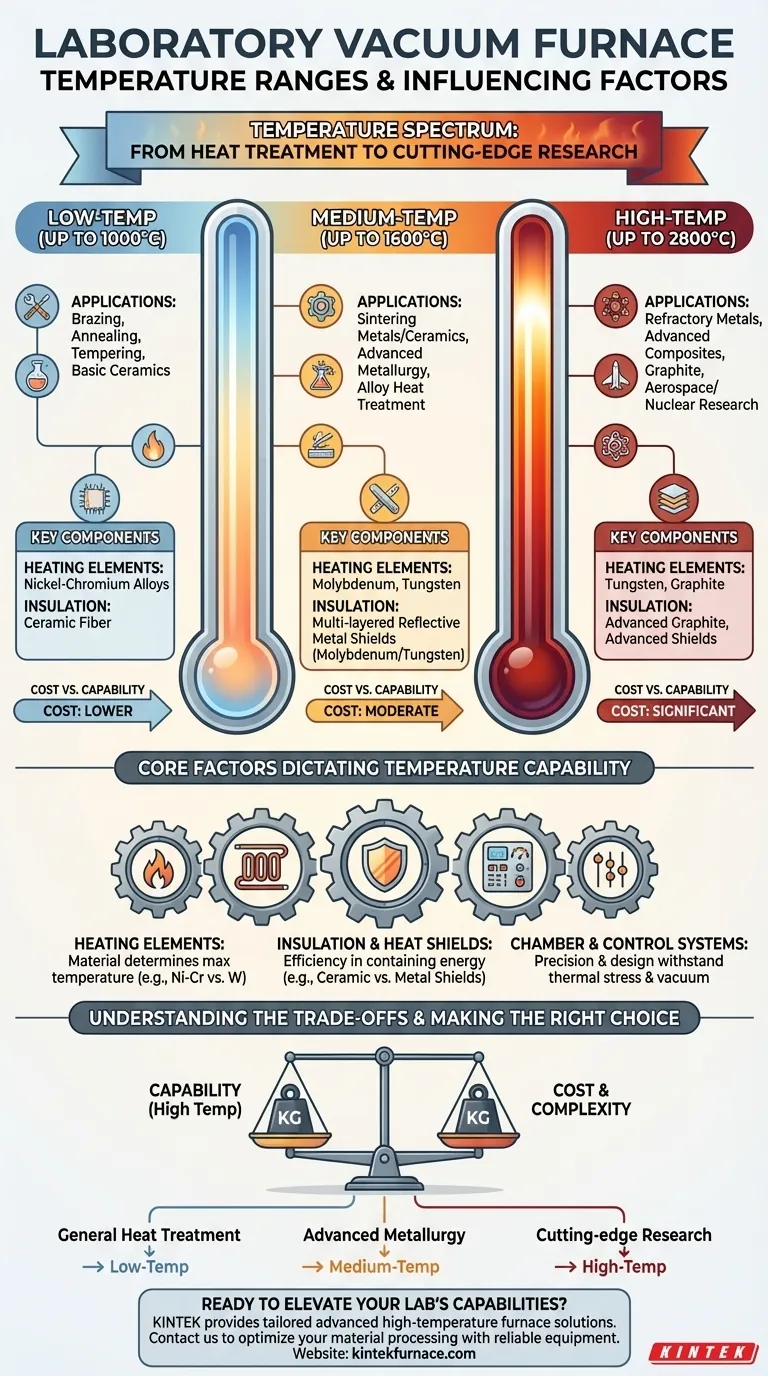

En bref, les fours sous vide de laboratoire fonctionnent sur un large spectre de températures, généralement classés en plages basse température (jusqu'à 1000°C), moyenne température (jusqu'à 1600°C) et haute température (jusqu'à 2800°C). La température maximale réalisable du four n'est pas un chiffre arbitraire ; elle est fondamentalement déterminée par les matériaux utilisés pour ses composants principaux, en particulier les éléments chauffants et l'isolation interne.

La plage de température spécifique dont vous avez besoin est le facteur le plus important qui détermine la conception, la composition des matériaux et, en fin de compte, le coût d'un four sous vide. Comprendre cette relation est essentiel pour sélectionner l'instrument adapté à vos objectifs de recherche ou de production.

Les composants clés déterminant la température

La capacité thermique d'un four sous vide est le résultat direct des limites physiques de ses pièces constituantes. Trois éléments sont primordiaux.

Éléments chauffants : le moteur du four

Les éléments chauffants sont responsables de la production de l'énergie thermique. Le matériau utilisé pour ces éléments détermine directement la température maximale de fonctionnement.

Différents matériaux sont choisis pour des régimes de température spécifiques. Par exemple, les alliages nickel-chrome sont courants pour les températures plus basses, tandis que le molybdène, le tungstène et le graphite sont nécessaires pour atteindre les températures moyennes et élevées sans se dégrader.

Isolation et écrans thermiques : confinement de l'énergie

Atteindre et maintenir des températures extrêmes efficacement nécessite une isolation exceptionnelle. Cette isolation de la « zone chaude » empêche la chaleur de s'échapper vers les parois refroidies à l'eau du four.

Les fours à plus basse température peuvent utiliser une isolation en fibre céramique. Les systèmes à haute température reposent souvent sur des écrans multicouches faits de métaux réfléchissants comme le molybdène ou le tungstène, qui sont plus efficaces pour bloquer le transfert de chaleur par rayonnement sous vide.

Conception de la chambre et systèmes de contrôle

La chambre du four doit résister à la fois au vide poussé et aux contraintes thermiques intenses. Sa construction et la précision de ses systèmes de contrôle influencent également les performances.

Les fours modernes utilisent des capteurs sophistiqués et des commandes informatisées pour assurer une distribution uniforme de la chaleur et des cycles thermiques répétables, ce qui est essentiel pour obtenir des propriétés matérielles constantes. La capacité à contrôler précisément la température est aussi importante que la capacité à l'atteindre.

Classification des fours par plage de température

Pour simplifier la sélection, les fours sont généralement regroupés en fonction de leur température de fonctionnement maximale, chaque classe convenant à différentes applications.

Fours à basse température (jusqu'à 1000°C)

Ces fours sont conçus pour des processus tels que le brasage, le recuit, le revenu et la cuisson de certaines céramiques et porcelaines. Ils offrent souvent une solution économique pour le traitement thermique général où un environnement sans oxygène est requis.

Fours à moyenne température (jusqu'à 1600°C)

Cette gamme est le cheval de bataille pour de nombreuses applications avancées en métallurgie et en science des matériaux. Elle est idéale pour le frittage de divers métaux et céramiques, le traitement thermique d'alliages spécialisés et la recherche sur un large éventail de matériaux.

Fours à haute température (jusqu'à 2800°C)

Réservés aux applications les plus exigeantes, ces fours sont utilisés pour traiter des matériaux avec des points de fusion extrêmement élevés. Cela inclut les métaux réfractaires, les céramiques avancées, les composites de carbone et le graphite, souvent pour l'aérospatiale, le nucléaire ou la recherche de pointe.

Comprendre les compromis

Le choix d'un four implique de trouver un équilibre entre la capacité et les contraintes pratiques. Des températures plus élevées introduisent des défis importants.

Coût par rapport à la capacité

Il existe une corrélation directe et forte entre la température maximale et le coût. Les matériaux exotiques requis pour les éléments chauffants à haute température (tungstène, graphite) et l'isolation sont nettement plus chers que ceux utilisés dans les modèles à plus basse température.

Contrôle du processus par rapport à la température

Atteindre une uniformité de température précise devient exponentiellement plus difficile à des températures plus élevées. Un four à haute température nécessite une alimentation électrique et des systèmes de contrôle plus sophistiqués pour maintenir une zone chaude stable et uniforme.

Complexité opérationnelle

Fonctionner à des températures extrêmes exige des protocoles plus stricts en matière de sécurité et de maintenance. Le risque de défaillance des composants et les conséquences d'une erreur de processus sont plus importants, nécessitant des opérateurs plus expérimentés et un entretien diligent.

Faire le bon choix pour votre application

Votre objectif de traitement des matériaux devrait être le moteur principal de votre décision.

- Si votre objectif principal est le traitement thermique général, le brasage ou les céramiques de base : Un four à basse température (jusqu'à 1000°C) est le choix le plus pratique et le plus rentable.

- Si votre objectif principal est la métallurgie avancée ou le frittage de la plupart des alliages et céramiques techniques : Un four à moyenne température (jusqu'à 1600°C) offre le meilleur équilibre entre capacité et coût pour un large éventail d'applications.

- Si votre objectif principal est la recherche de pointe sur les métaux réfractaires ou les composites avancés : Un four à haute température (jusqu'à 2800°C) est nécessaire pour répondre aux exigences de ces matériaux spécialisés.

En fin de compte, sélectionner le bon four signifie adapter précisément ses capacités thermiques aux exigences spécifiques de vos matériaux.

Tableau récapitulatif :

| Plage de température | Applications typiques | Facteurs d'influence clés |

|---|---|---|

| Jusqu'à 1000°C | Brasage, recuit, revenu, céramiques de base | Éléments chauffants nickel-chrome, isolation en fibre céramique |

| Jusqu'à 1600°C | Frittage de métaux/céramiques, traitement thermique d'alliages | Éléments chauffants au molybdène/tungstène, écrans métalliques multicouches |

| Jusqu'à 2800°C | Métaux réfractaires, composites avancés, graphite | Éléments chauffants en graphite/tungstène, isolation et contrôles avancés |

Prêt à améliorer les capacités de votre laboratoire avec un four sous vide sur mesure ? Chez KINTEK, nous tirons parti d'une R&D exceptionnelle et d'une fabrication interne pour fournir des solutions de fours haute température avancées, y compris des fours à Muffle, Tubulaires, Rotatifs, Sous Vide & Atmosphère, ainsi que des systèmes CVD/PECVD. Notre solide capacité de personnalisation approfondie garantit que nous répondons précisément à vos exigences expérimentales uniques, que ce soit pour un traitement thermique général ou une recherche de pointe. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons optimiser votre traitement des matériaux avec un équipement fiable et performant !

Guide Visuel

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique sous vide du molybdène

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

- 2200 ℃ Four de traitement thermique sous vide en graphite

Les gens demandent aussi

- Comment un four de traitement thermique sous vide influence-t-il la microstructure du Ti-6Al-4V ? Optimiser la ductilité et la résistance à la fatigue

- Quelles sont les fonctions d'un four à vide poussé pour les alliages CoReCr ? Obtenir une précision microstructurale et une stabilité de phase

- Quelles sont les caractéristiques opérationnelles générales d'un four à vide ? Obtenez une pureté et une précision supérieures des matériaux.

- Quels sont les avantages du traitement thermique sous vide ? Obtenez un contrôle métallurgique supérieur

- Quelles sont les procédures appropriées pour manipuler la porte du four et les échantillons dans un four à vide ? Assurer l'intégrité et la sécurité du processus