Les principaux avantages d'un four sous vide sont une qualité de produit supérieure, un contrôle de processus inégalé et une plus grande efficacité opérationnelle. En éliminant l'atmosphère de la chambre de chauffage, ces fours préviennent l'oxydation et la contamination, ce qui permet d'obtenir des matériaux plus propres, plus résistants et plus homogènes. Cet environnement contrôlé permet une uniformité de température précise et des cycles de traitement répétables pour des applications telles que le traitement thermique, le brasage et le frittage.

L'avantage fondamental d'un four sous vide n'est pas seulement la chaleur qu'il fournit, mais l'environnement qu'il crée. En éliminant les variables atmosphériques comme l'oxygène et les impuretés, vous obtenez un contrôle absolu sur la transformation du matériau, garantissant que le produit final répond aux spécifications exactes avec une pureté et une intégrité inégalées.

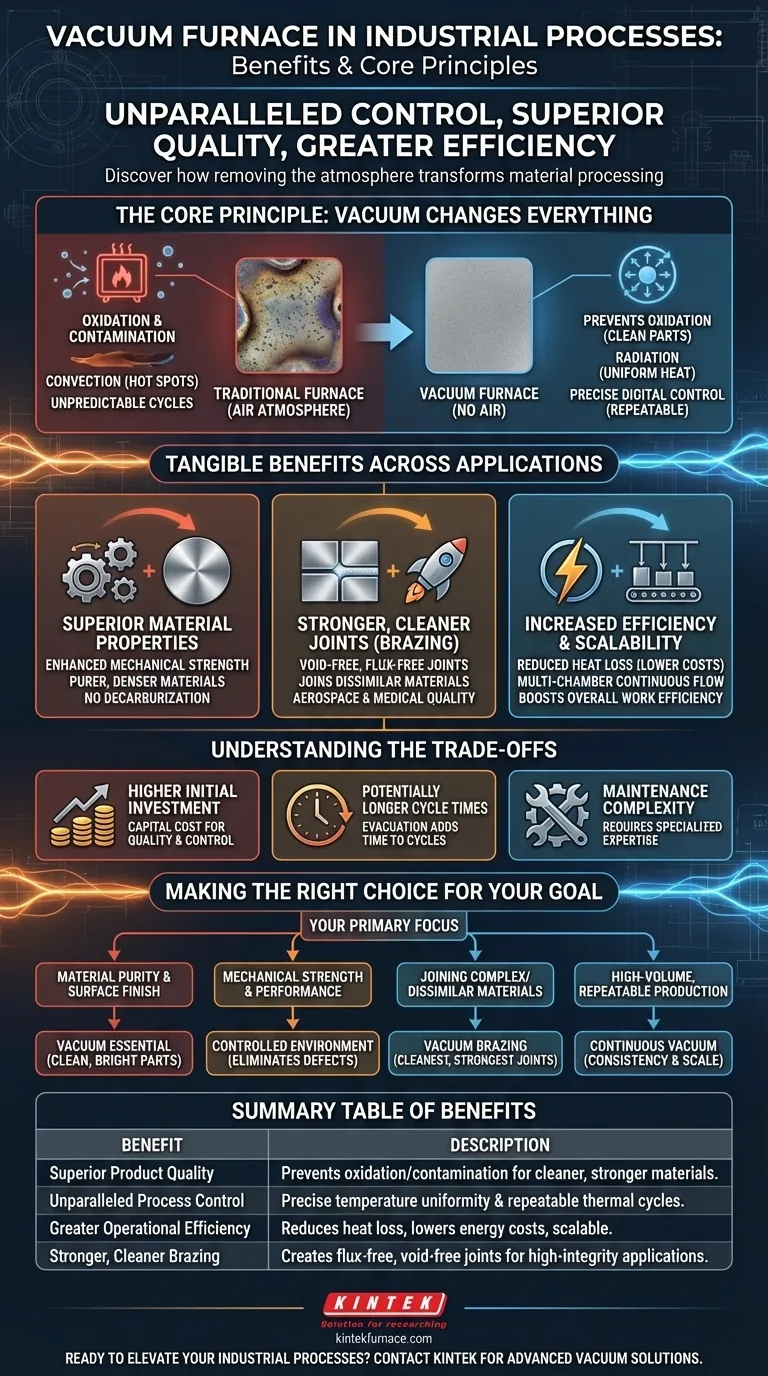

Le principe fondamental : pourquoi le vide change tout

Un four traditionnel chauffe un matériau en présence d'air. Un four sous vide élimine d'abord cet air, et ce seul changement est la source de tous ses principaux avantages. Cet environnement donne aux ingénieurs un niveau de contrôle qu'il est impossible d'atteindre dans un four atmosphérique.

Élimination de l'oxydation et de la contamination

Dans un four standard, l'oxygène de l'air réagit avec la surface chaude d'un matériau, créant des oxydes — une forme de calamine et de décoloration. Un four sous vide élimine pratiquement tout l'air, prévenant l'oxydation avant qu'elle ne puisse commencer.

Cela donne des pièces brillantes et propres directement sorties du four, éliminant le besoin de nettoyage post-traitement. De plus, le vide extrait activement les gaz impurs du matériau lui-même, ce qui conduit à un produit final plus pur et plus dense, ce qui est essentiel pour le frittage de céramiques avancées et de carbures.

Atteindre une uniformité de température absolue

Dans un four rempli d'air, le transfert de chaleur est dominé par la convection, ce qui peut créer des points chauds et un chauffage inégal. Dans le vide, la convection est éliminée. La chaleur est transférée principalement par rayonnement.

Cela signifie que chaque surface de la pièce, quelle que soit sa position, reçoit la même quantité d'énergie thermique. Cette exceptionnelle uniformité de température minimise les contraintes thermiques, prévient la déformation des pièces et garantit que l'ensemble du composant reçoit le traitement prévu parfaitement.

Permettre un contrôle précis du processus

Les fours sous vide modernes sont gérés par des systèmes informatiques sophistiqués. Combinés à l'environnement stable et inerte du vide, ces contrôles permettent des cycles thermiques incroyablement précis et reproductibles.

Les ingénieurs peuvent programmer des vitesses de chauffage exactes, des temps de maintien et des profils de refroidissement rapide (trempe). Cela garantit que chaque pièce d'un lot, et chaque lot ultérieur, est traitée avec des paramètres identiques, garantissant une qualité constante et des propriétés matérielles prévisibles à grande échelle.

Avantages tangibles dans les applications industrielles

Le contrôle précis offert par un environnement sous vide se traduit directement par des améliorations mesurables de la qualité et des performances dans divers processus industriels.

Propriétés matérielles supérieures

Pour les métaux subissant un traitement thermique, l'absence d'oxygène empêche la décarburation superficielle, un processus qui peut affaiblir le matériau. Il en résulte des composants dotés de propriétés mécaniques améliorées, notamment une résistance, une dureté et une résistance à la corrosion accrues.

Joints plus solides et plus propres dans le brasage

Le brasage sous vide est un processus de premier ordre pour l'assemblage de composants. Il crée des joints exceptionnellement solides et sans vides, sans avoir besoin de flux corrosifs.

Comme le processus est très propre, il est idéal pour joindre des matériaux différents ou "non soudables" et constitue la norme pour les applications critiques dans l'aérospatiale, les dispositifs médicaux et même la fabrication de bijoux haut de gamme où une finition impeccable est primordiale.

Efficacité et évolutivité accrues

Bien qu'un four sous vide soit un équipement sophistiqué, il est très économe en énergie. Le vide agit comme un puissant isolant, réduisant considérablement les pertes de chaleur vers l'extérieur et diminuant les coûts opérationnels.

Pour les besoins à grand volume, les fours sous vide continus multi-chambres permettent un flux de travail rationalisé, intégrant les avantages du traitement sous vide dans un environnement de production de masse et augmentant l'efficacité globale du travail.

Comprendre les compromis

Bien que puissant, un four sous vide n'est pas la solution pour toutes les applications de chauffage. Comprendre ses limites est essentiel pour prendre une décision éclairée.

Investissement initial plus élevé

La complexité des pompes à vide, de la chambre et des systèmes de contrôle signifie que les fours sous vide représentent un investissement en capital nettement plus élevé par rapport aux fours atmosphériques standard. Le coût est un compromis pour la qualité et le contrôle supérieurs obtenus.

Temps de cycle potentiellement plus longs

Le processus d'évacuation de la chambre pour créer le vide ajoute du temps au début de chaque cycle. Bien que le chauffage et le refroidissement puissent être très rapides, le temps de traitement par lot global peut être plus long que dans un four atmosphérique plus simple où les pièces peuvent être chargées directement dans une chambre chaude.

Complexité de la maintenance

Un four sous vide est un système plus complexe. Les pompes à vide, les joints et les réseaux de capteurs avancés nécessitent une maintenance spécialisée et une expertise technique pour les maintenir en parfait état de fonctionnement.

Faire le bon choix pour votre objectif

Le choix de la bonne technologie de four dépend entièrement du résultat souhaité pour votre matériau et de vos priorités opérationnelles.

- Si votre objectif principal est la pureté du matériau et la finition de surface : Un four sous vide est essentiel pour prévenir l'oxydation et produire des pièces propres et brillantes directement sorties du four.

- Si votre objectif principal est la résistance mécanique et la performance : L'environnement contrôlé élimine les défauts de surface et les impuretés internes, ce qui conduit à des propriétés matérielles supérieures dans les composants traités thermiquement ou frittés.

- Si votre objectif principal est l'assemblage de matériaux complexes ou différents : Le brasage sous vide offre la méthode la plus propre, la plus solide et la plus reproductible pour créer des joints de haute intégrité sans flux.

- Si votre objectif principal est la production répétable à grand volume : Un four sous vide continu offre la cohérence et l'échelle nécessaires à la production de masse de pièces de haute qualité qui doivent répondre à des spécifications strictes.

En fin de compte, investir dans un four sous vide, c'est investir dans un contrôle absolu des propriétés finales et de la qualité de votre matériau.

Tableau récapitulatif :

| Avantage | Description |

|---|---|

| Qualité de produit supérieure | Prévient l'oxydation et la contamination pour des matériaux plus propres, plus résistants et dotés de propriétés mécaniques améliorées. |

| Contrôle de processus inégalé | Permet une uniformité de température précise et des cycles thermiques répétables grâce à des systèmes informatiques avancés. |

| Efficacité opérationnelle accrue | Réduit les pertes de chaleur, diminue les coûts énergétiques et supporte une production évolutive avec des conceptions multi-chambres. |

| Joints plus solides et plus propres dans le brasage | Crée des joints sans flux et sans vides, idéaux pour les matériaux différents dans l'aérospatiale et les dispositifs médicaux. |

Prêt à améliorer vos processus industriels avec des solutions avancées de fours sous vide ? Chez KINTEK, nous exploitons une R&D exceptionnelle et une fabrication interne pour fournir des solutions de fours à haute température adaptées à vos besoins. Notre gamme de produits comprend les fours à moufle, à tube, rotatifs, sous vide et à atmosphère, ainsi que les systèmes CVD/PECVD, tous soutenus par de solides capacités de personnalisation approfondie pour répondre précisément à vos exigences expérimentales uniques. Que vous soyez axé sur la pureté des matériaux, la résistance mécanique ou la production à grand volume, nous pouvons vous aider à obtenir des résultats supérieurs. Contactez-nous dès aujourd'hui pour discuter de la façon dont notre expertise peut bénéficier à vos opérations !

Guide Visuel

Produits associés

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique sous vide du molybdène

- Petit four de traitement thermique sous vide et de frittage de fils de tungstène

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

Les gens demandent aussi

- Quels sont les avantages des assemblages brasés sous vide ? Obtenez des joints solides, propres et fiables

- Quels sont les principaux composants structurels d'un four de frittage sous vide ? Débloquez la précision dans le traitement à haute température

- Quels avantages l'équipement de nitruration plasma offre-t-il par rapport à la nitruration gazeuse traditionnelle ? Maîtriser le contrôle de la microstructure

- Comment un four sous vide améliore-t-il la qualité des matériaux ? Atteindre la pureté et des propriétés matérielles supérieures

- Quelle est la nécessité technique de l'étape de séchage au four sous vide pour les feuilles d'électrodes Bi@C ? Assurer la pureté et l'adhérence

- Quels avantages environnementaux offrent les fours sous vide continus ? Atteindre zéro émission et une haute efficacité

- Quels contrôles environnementaux un four à diffusion sous vide offre-t-il ? Maîtriser le traitement thermique sous vide poussé

- Quelles sont les options disponibles pour le système de four sous vide ? Personnalisez pour la précision et la performance