En pratique, la cémentation sous vide est le plus souvent appliquée aux composants mécaniques haute performance pour lesquels la défaillance n'est pas une option. Il s'agit généralement de pièces critiques telles que les engrenages de transmission, divers types d'arbres, les injecteurs de carburant de moteur, les roulements et les bagues qui exigent une dureté de surface supérieure combinée à un cœur résistant et résilient.

La décision d'utiliser la cémentation sous vide est motivée par les exigences de performance imposées au composant. Ce procédé est idéal pour les pièces nécessitant une dureté de surface extrême pour la résistance à l'usure tout en ayant besoin d'un cœur plus tendre et absorbant les chocs pour éviter les fractures sous une contrainte élevée.

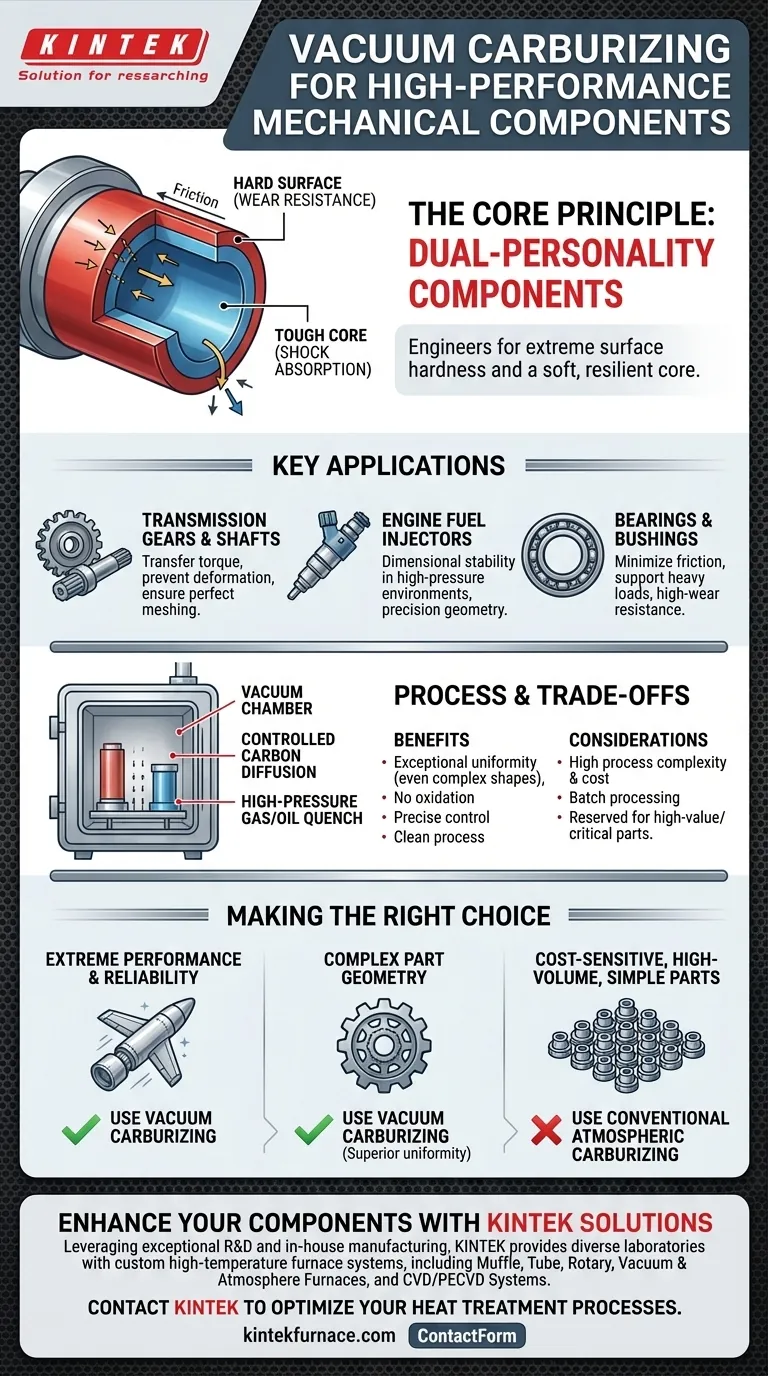

Le Principe Fondamental : Créer un Composant à « Double Personnalité »

Les composants sélectionnés pour la cémentation sous vide partagent un besoin commun : ils doivent résister simultanément à deux types de contraintes différents. Le procédé modifie fondamentalement l'acier pour répondre à ce défi.

La Nécessité d'une Surface Dure et Résistante à l'Usure

Les pièces telles que les engrenages et les roulements sont soumises à des frottements constants, à des frottements et à des contraintes de contact. Sans une surface durcie, elles s'useraient et tomberaient rapidement en panne.

La cémentation sous vide résout ce problème en diffusant du carbone à la surface de l'acier dans un environnement sous vide hautement contrôlé. Cela crée une couche dure et riche en carbone, ou « carapace », qui offre une résistance exceptionnelle à l'usure et à la fatigue.

L'Importance d'un Cœur Tendre et Ductile

Les mêmes composants subissent souvent un couple important, des chocs et des forces de flexion. Une pièce dure jusqu'au cœur serait cassante et sujette à se briser sous des charges soudaines.

En laissant le cœur du composant non traité, il conserve ses propriétés plus tendres et plus ductiles d'origine. Ce cœur résistant peut absorber les chocs et répartir les contraintes, empêchant les fractures catastrophiques de commencer et de se propager à travers la pièce.

Un Regard Plus Approfondi sur les Applications Courantes

Comprendre la fonction de ces composants clarifie pourquoi la cémentation sous vide est la méthode privilégiée.

Composants de Transmission et de Groupe Motopropulseur

Les engrenages et les arbres doivent transférer un couple immense sans se déformer ni s'user aux points de contact.

La carapace dure assure que les dents d'engrenage s'engrènent parfaitement sur des millions de cycles, tandis que le cœur tendre permet à l'arbre de fléchir légèrement sous la charge sans se casser.

Pièces de Moteur et de Système de Carburant

Les composants tels que les injecteurs de carburant de moteur nécessitent une stabilité dimensionnelle et une résistance à l'environnement rude et haute pression à l'intérieur d'un moteur.

La cémentation sous vide fournit une carapace uniforme qui ne déforme pas la géométrie complexe de la pièce, assurant précision et longue durée de vie.

Roulements et Bagues

Ces pièces sont la définition d'une application à forte usure. Elles facilitent le mouvement entre d'autres composants sous de lourdes charges.

Le procédé crée une surface extrêmement dure et lisse qui minimise la friction, tandis que le cœur supporte la charge sans se fissurer.

Comprendre les Compromis et les Considérations

Bien que puissante, la cémentation sous vide est un procédé spécialisé avec des compromis spécifiques. Ce n'est pas la solution pour tous les besoins de traitement thermique.

Complexité du Procédé et Coût

Les fours sous vide sont sophistiqués et coûteux à acquérir et à faire fonctionner. L'utilisation de pompes à vide et de systèmes de contrôle de gaz précis signifie que ce procédé est généralement réservé aux pièces de grande valeur ou essentielles où le coût supplémentaire est justifié par la performance.

Traitement par Lots et Géométrie

La cémentation sous vide est un procédé discontinu (par lots), ce qui signifie que les pièces sont chargées dans une chambre pour le traitement. Cette méthode offre une uniformité exceptionnelle, même sur des pièces aux formes complexes, avec des trous ou des caractéristiques internes où la cémentation en phase gazeuse traditionnelle pourrait éprouver des difficultés.

Matériau et Méthode de Trempe

Le procédé est spécifiquement destiné aux aciers capables d'absorber du carbone. Après les cycles de cémentation, les pièces sont trempées à l'aide soit de gaz haute pression (HPGQ), soit d'huile pour verrouiller la structure durcie. Le choix de la trempe dépend du grade de l'acier et des propriétés finales souhaitées.

Faire le Bon Choix pour Votre Application

La sélection du traitement thermique approprié est une décision d'ingénierie critique. Utilisez les directives suivantes pour déterminer si la cémentation sous vide correspond à votre objectif.

- Si votre objectif principal est la performance extrême et la fiabilité : Utilisez la cémentation sous vide pour les composants critiques dont la défaillance serait catastrophique, comme dans les applications aérospatiales ou automobiles haute performance.

- Si votre objectif principal est d'obtenir une carapace uniforme sur une géométrie de pièce complexe : L'environnement à basse pression garantit que le carbone atteint toutes les surfaces de manière homogène, ce qui le rend supérieur pour les pièces complexes.

- Si votre objectif principal est la production économique à haut volume de pièces simples : Un procédé de cémentation atmosphérique conventionnel peut être une alternative plus économique et plus rapide.

En comprenant les propriétés uniques qu'elle confère, vous pouvez appliquer stratégiquement la cémentation sous vide pour concevoir des composants exceptionnellement durables et résilients.

Tableau Récapitulatif :

| Type de Composant | Avantages Clés |

|---|---|

| Engrenages de Transmission | Surface dure pour la résistance à l'usure, cœur résistant pour l'absorption des chocs |

| Arbres | Prévient la déformation et la rupture sous le couple |

| Injecteurs de Carburant de Moteur | Stabilité dimensionnelle dans les environnements à haute pression |

| Roulements et Bagues | Minimise la friction grâce à une surface dure et lisse |

| Bagues | Supporte de lourdes charges sans se fissurer |

Améliorez vos composants haute performance avec les solutions de cémentation sous vide avancées de KINTEK ! En tirant parti de la R&D exceptionnelle et de la fabrication interne, nous fournissons à divers laboratoires des systèmes de fours à haute température personnalisés, y compris des fours à Muffle, à Tube, Rotatifs, Sous Vide et à Atmosphère, ainsi que des systèmes CVD/PECVD. Notre capacité de personnalisation approfondie garantit un alignement précis avec vos besoins expérimentaux uniques pour une durabilité et une fiabilité supérieures. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons optimiser vos procédés de traitement thermique !

Guide Visuel

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Petit four de traitement thermique sous vide et de frittage de fils de tungstène

- Four de traitement thermique sous vide du molybdène

- Four de traitement thermique et de frittage par induction sous vide 600T

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

Les gens demandent aussi

- Quel rôle joue un four de traitement thermique sous vide à haute température dans le LP-DED ? Optimisez l'intégrité de vos alliages dès aujourd'hui.

- Comment un four de traitement thermique sous vide influence-t-il la microstructure du Ti-6Al-4V ? Optimiser la ductilité et la résistance à la fatigue

- Quels sont les composants d'un four sous vide ? Découvrez les secrets du traitement à haute température

- Quelles sont les caractéristiques opérationnelles générales d'un four à vide ? Obtenez une pureté et une précision supérieures des matériaux.

- Quelles sont les procédures appropriées pour manipuler la porte du four et les échantillons dans un four à vide ? Assurer l'intégrité et la sécurité du processus