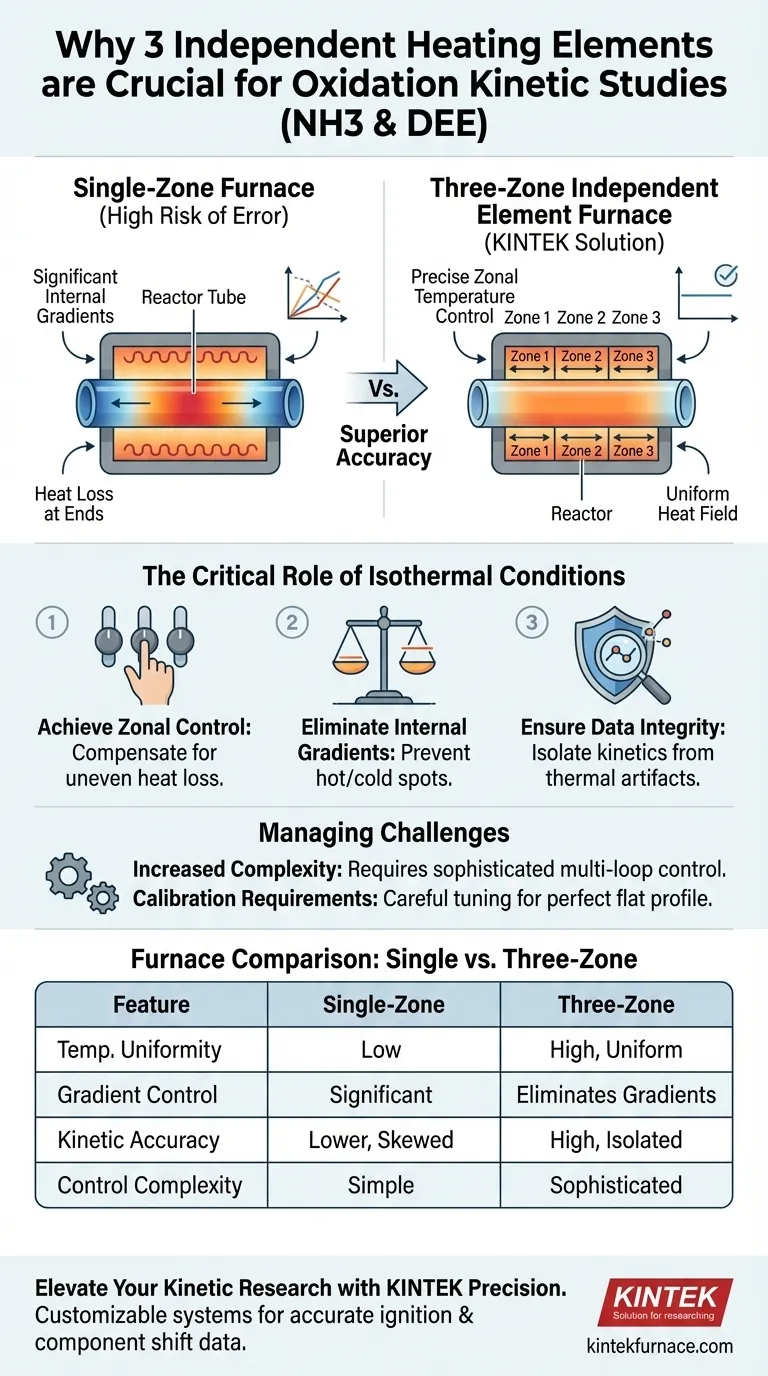

La raison principale de l'utilisation d'un four électrique à trois éléments chauffants indépendants est d'obtenir un contrôle précis de la température par zone, ce qui crée un champ thermique très stable et uniforme. Dans les études cinétiques de l'oxydation de l'ammoniac (NH3) et de l'éther diéthylique (DEE), cette configuration spécifique est essentielle pour éliminer les gradients de température internes qui pourraient fausser les résultats expérimentaux.

En éliminant les incohérences thermiques, ce système garantit que les phénomènes observés — tels que les températures d'allumage et les changements de composants — sont purement dus aux températures expérimentales définies plutôt qu'aux fluctuations de chaleur locales.

Le rôle essentiel des conditions isothermes

Pour comprendre pourquoi un seul élément chauffant est insuffisant pour ces études d'oxydation spécifiques, il faut examiner les exigences de la précision cinétique.

Obtenir un contrôle de la température par zone

Un four à trois éléments indépendants permet aux chercheurs de manipuler le profil de chaleur sur différentes sections — ou zones — du réacteur.

Cette capacité est vitale car la perte de chaleur n'est généralement pas uniforme sur un tube de réaction ; les extrémités perdent souvent plus de chaleur que le centre.

Éliminer les gradients internes

En ajustant la puissance des trois éléments indépendants, le système peut compenser les pertes de chaleur inégales.

Il en résulte un champ de chaleur uniforme dans toute la zone de réaction.

Sans cet ajustement « zonal », des gradients de température internes se formeraient, créant des points chauds ou froids qui déformeraient le véritable environnement de réaction.

Assurer l'intégrité des données

L'objectif ultime de l'utilisation de ce four spécialisé est d'isoler la cinétique chimique des artefacts thermiques.

Isoler les variables expérimentales

Dans les études d'oxydation, les chercheurs doivent savoir qu'une réaction s'est produite parce que la température globale a atteint un point de consigne spécifique, et non parce qu'un point chaud local l'a déclenchée prématurément.

Le système à trois éléments garantit que la lecture de température représente l'ensemble du volume de réaction.

Précision dans les études d'allumage

La référence principale souligne l'importance de ce système pour déterminer les températures d'allumage.

Si le champ de chaleur n'est pas uniforme, les données d'allumage deviennent peu fiables, car la réaction peut s'initier à une température différente de celle enregistrée.

Un contrôle thermique précis garantit que les changements de composants et les points d'allumage sont des reflets précis des propriétés chimiques de l'ammoniac et de l'éther diéthylique.

Comprendre les défis

Bien qu'un four multi-zones offre une précision supérieure, il introduit des complexités opérationnelles spécifiques qui doivent être gérées.

Complexité accrue du système

L'utilisation de trois éléments indépendants nécessite une stratégie de contrôle plus sophistiquée qu'un four à zone unique.

Vous devez surveiller et équilibrer trois boucles de rétroaction distinctes pour maintenir le champ uniforme.

Exigences de calibration

Obtenir un profil de température parfaitement plat nécessite un réglage minutieux.

Si les trois zones ne sont pas synchronisées correctement, vous pourriez involontairement induire les gradients mêmes que vous essayez d'éliminer.

Faire le bon choix pour votre objectif

Lors de la conception ou de l'évaluation d'un montage expérimental pour la cinétique d'oxydation, le choix du four a un impact direct sur la validité des données.

- Si votre objectif principal est de déterminer des seuils d'allumage précis : Vous devez utiliser un four multi-zones pour garantir que l'allumage est déclenché par la température globale, et non par une anomalie locale.

- Si votre objectif principal est d'analyser les changements de composants : Privilégiez un champ de chaleur uniforme pour garantir que les taux de conversion chimique sont constants sur toute la longueur du réacteur.

Cette configuration thermique spécialisée est la norme pour garantir que vos données cinétiques reflètent la réalité chimique, et non les erreurs thermiques.

Tableau récapitulatif :

| Caractéristique | Four à zone unique | Four à trois zones à éléments indépendants |

|---|---|---|

| Uniformité de la température | Risque élevé de perte de chaleur aux extrémités du tube | Compense les pertes aux extrémités ; champ de chaleur uniforme |

| Contrôle des gradients | Gradients internes importants | Élimine les gradients internes via un ajustement zonal |

| Précision cinétique | Plus faible ; points chauds/froids faussent les données d'allumage | Élevée ; isole la cinétique chimique des artefacts thermiques |

| Complexité du contrôle | Boucle de rétroaction unique simple | Stratégie de contrôle multi-boucles sophistiquée |

| Adéquation de l'application | Chauffage général de laboratoire | Cinétique d'oxydation précise et études d'allumage |

Améliorez votre recherche cinétique avec la précision KINTEK

La précision dans les études d'oxydation commence par un environnement thermique uniforme. KINTEK fournit des systèmes de fours étuves, tubulaires et sous vide de pointe, spécialement conçus pour éliminer les gradients thermiques grâce à un contrôle multi-zones avancé. Soutenus par une R&D et une fabrication expertes, nos fours haute température sont entièrement personnalisables pour répondre aux exigences rigoureuses de vos recherches sur l'ammoniac et l'éther diéthylique.

Ne laissez pas les artefacts thermiques compromettre l'intégrité de vos données. Contactez KINTEK dès aujourd'hui pour découvrir comment nos solutions de chauffage personnalisables peuvent améliorer l'efficacité et la précision de votre laboratoire.

Guide Visuel

Références

- Adrián Ruiz-Gutiérrez, María U. Alzueta. A flow reactor study of NH<sub>3</sub>/DEE oxidation. DOI: 10.26754/jji-i3a.202511914

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1700℃ Four à moufle à haute température pour laboratoire

- 1800℃ Four à moufle à haute température pour laboratoire

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- Four à moufle de laboratoire avec levage par le bas

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

Les gens demandent aussi

- Qu'est-ce qui distingue les éléments chauffants en carbure de silicium de type H des autres types ? Durabilité supérieure pour les cycles à haute température

- Quelles sont les capacités de température des éléments chauffants en carbure de silicium ? Atteindre une chaleur élevée pour les processus industriels

- Comment fonctionnent les éléments chauffants en céramique ? Découvrez des solutions de chauffage efficaces et durables

- Qu'est-ce que l'« oxydation pestiférée » dans les éléments MoSi2 ? Évitez la coûteuse contamination du four

- Quelles sont les propriétés clés requises pour les matériaux utilisés dans les éléments chauffants ? Choisissez le bon matériau pour un chauffage efficace et durable

- Quelles sont les applications typiques des gaines en acier inoxydable dans les éléments chauffants ? Optimiser les performances et la durabilité

- Comment les éléments chauffants sont-ils conçus ? Maîtriser l'équilibre entre la génération et la dissipation de chaleur

- Quels sont les avantages de l'utilisation des éléments chauffants en carbure de silicium ? Obtenez un chauffage à haute température, propre et efficace