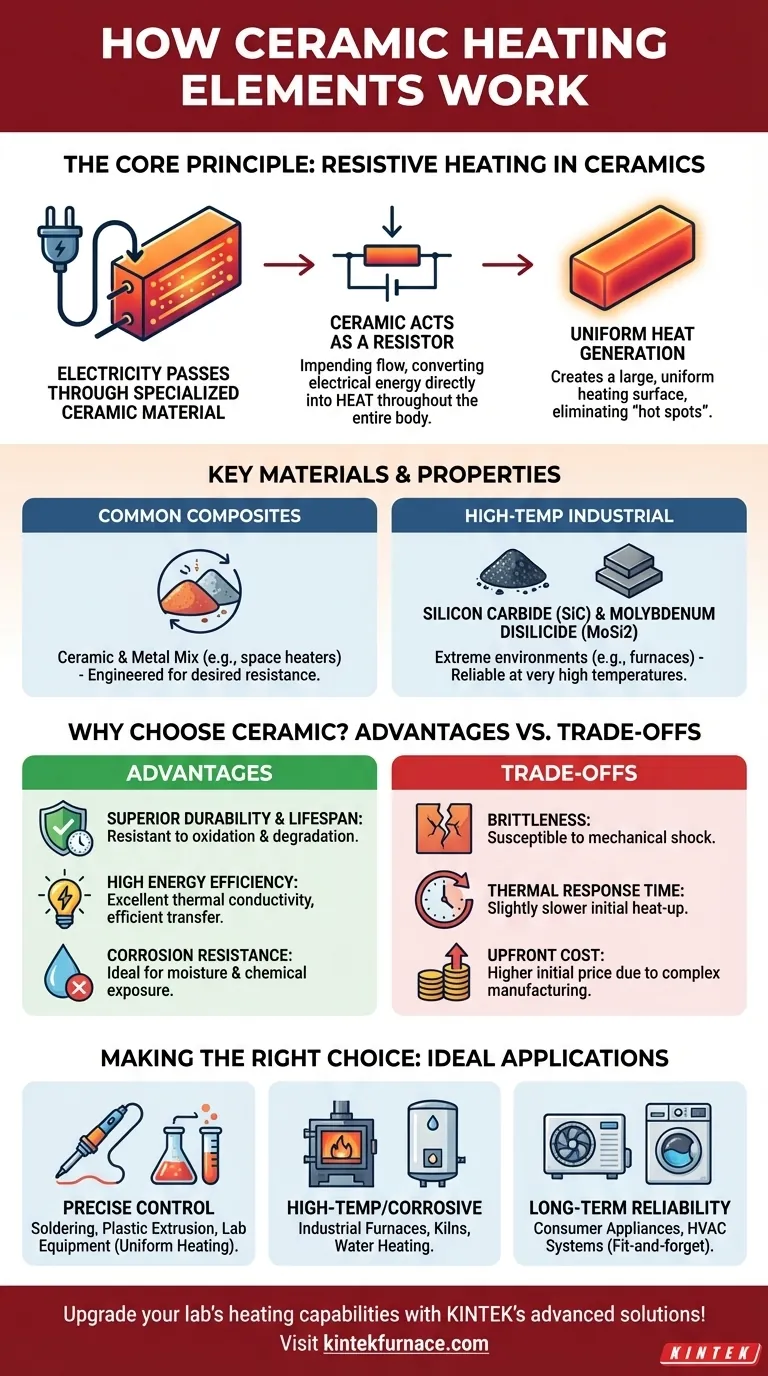

À la base, un élément chauffant en céramique fonctionne en faisant passer de l'électricité à travers un matériau céramique spécialisé. Ce matériau agit comme une résistance, empêchant le flux d'électricité et convertissant directement l'énergie électrique en chaleur. Contrairement à un simple fil métallique, les propriétés uniques de la céramique permettent une génération de chaleur très uniforme et un transfert efficace, ce qui en fait une source de chaleur stable et durable.

Le véritable avantage des chauffages en céramique ne réside pas seulement dans la production de chaleur, mais dans son contrôle. Leur composition céramique avancée assure une température uniforme, un rendement élevé et une résilience exceptionnelle dans les environnements exigeants où les éléments métalliques traditionnels pourraient échouer.

Le principe fondamental : le chauffage par résistance dans les céramiques

Pour comprendre pourquoi les chauffages en céramique sont si efficaces, nous devons examiner le fonctionnement du matériau lui-même. Le processus est plus sophistiqué que le simple fait de chauffer un fil.

La base : la résistance électrique

Tous les éléments chauffants résistifs fonctionnent selon un principe simple : lorsqu'un courant électrique traverse un matériau qui lui résiste, l'énergie électrique est convertie en énergie thermique (chaleur). C'est le mécanisme fondamental en jeu.

Le rôle des céramiques avancées

Les éléments chauffants en céramique utilisent des matériaux céramiques semi-conducteurs, souvent des composites. Ces matériaux sont conçus pour avoir des niveaux spécifiques de résistance électrique. Lorsque le courant est appliqué, la chaleur est générée dans tout le corps du composant céramique lui-même, et non seulement dans un fil fin.

Distribution uniforme de la chaleur

Étant donné que l'ensemble du composant céramique chauffe, il crée une grande surface de chauffage uniforme. Cela élimine les « points chauds » courants avec les éléments à base de fil, offrant une sortie thermique constante et prévisible, ce qui est essentiel pour les applications sensibles.

Principaux matériaux et leurs propriétés

Le terme « céramique » couvre une gamme de matériaux avancés, chacun étant choisi pour des caractéristiques de performance spécifiques.

Composites céramiques courants

De nombreux éléments, en particulier pour un usage domestique et industriel léger, sont fabriqués à partir d'un composite de céramique et de métal. Ce mélange est conçu pour atteindre la résistance et la durabilité souhaitées pour des applications telles que les radiateurs d'appoint et les équipements de soudage.

Matériaux industriels haute température

Pour les environnements extrêmes comme les fours industriels, des céramiques spécialisées sont nécessaires. Des matériaux tels que le carbure de silicium (SiC) et le disiliciure de molybdène (MoSi2) sont utilisés pour leur capacité à fonctionner de manière fiable à des températures très élevées pendant de longues périodes.

Pourquoi choisir la céramique ? Avantages clés

Les éléments en céramique sont choisis par rapport aux éléments métalliques traditionnels pour plusieurs avantages distincts qui résolvent les défis d'ingénierie courants.

Durabilité supérieure et durée de vie

Les céramiques sont intrinsèquement résistantes à l'oxydation et à la dégradation à haute température. Cela leur confère une durée de vie significativement plus longue que les éléments métalliques, qui peuvent devenir cassants et tomber en panne avec le temps.

Efficacité énergétique élevée

Les céramiques avancées possèdent une excellente conductivité thermique. Cela signifie que la chaleur qu'elles génèrent est transférée à la zone cible très efficacement, avec moins d'énergie gaspillée à chauffer l'air ambiant ou les composants internes.

Résistance à la corrosion

Contrairement aux métaux, les céramiques ne rouillent pas et ne se corrodent pas. Cela en fait le choix idéal pour les applications impliquant de l'humidité ou une exposition chimique, comme dans les chauffe-eau ou certains procédés industriels.

Comprendre les compromis

Aucune technologie n'est sans ses limites. Être conscient des compromis est crucial pour prendre une décision éclairée.

Fragilité et choc mécanique

Bien que très dures et durables contre la chaleur, les céramiques peuvent être fragiles. Elles sont plus susceptibles de se fissurer ou de se casser sous l'effet d'un impact brusque ou de vibrations mécaniques importantes qu'un élément en fil métallique flexible.

Temps de réponse thermique

Étant donné que toute la masse de l'élément céramique doit chauffer pour atteindre sa température de fonctionnement, son temps de montée en température initial peut être légèrement plus lent qu'un fil métallique exposé de faible masse qui devient chaud presque instantanément.

Coût initial

Le processus de fabrication des composants céramiques d'ingénierie de haute pureté est plus complexe que celui du simple fil de résistance. Cela peut entraîner un prix d'achat initial plus élevé, bien que cela soit souvent compensé par une durée de vie plus longue et des coûts de maintenance réduits.

Faire le bon choix pour votre objectif

La décision d'utiliser un chauffage en céramique doit être basée sur l'exigence principale de votre application.

- Si votre objectif principal est un contrôle de température précis et stable : La céramique est le choix supérieur pour les applications telles que le soudage, l'extrusion de plastique et les équipements de laboratoire en raison de son chauffage uniforme.

- Si votre objectif principal est le fonctionnement dans des environnements à haute température ou corrosifs : Les céramiques spécialisées sont essentielles pour les fours industriels, les étuves et les applications comme le chauffage de l'eau où les éléments métalliques se dégraderaient rapidement.

- Si votre objectif principal est la fiabilité à long terme et la faible maintenance : La durabilité inhérente des éléments en céramique en fait une solution « installer et oublier » pour les appareils électroménagers et les systèmes CVC.

En tirant parti des propriétés uniques des céramiques avancées, vous pouvez atteindre un niveau de performance, d'efficacité et de longévité que les éléments chauffants traditionnels ne peuvent égaler.

Tableau récapitulatif :

| Aspect | Détails |

|---|---|

| Principe de base | Le chauffage par résistance dans les céramiques semi-conductrices convertit l'électricité en chaleur de manière uniforme. |

| Matériaux clés | Composites, carbure de silicium (SiC), disiliciure de molybdène (MoSi2) pour une utilisation à haute température. |

| Avantages | Durabilité supérieure, efficacité énergétique élevée, résistance à la corrosion, distribution uniforme de la chaleur. |

| Compromis | Fragilité, temps de réponse thermique plus lent, coût initial plus élevé. |

| Applications idéales | Soudage, fours industriels, chauffe-eau, équipement de laboratoire, systèmes CVC. |

Améliorez les capacités de chauffage de votre laboratoire avec les solutions avancées de KINTEK ! En tirant parti d'une R&D exceptionnelle et d'une fabrication interne, nous fournissons à divers laboratoires des systèmes de fours à haute température tels que les fours Muflier, Tubulaire, Rotatif, Sous Vide et Atmosphérique, ainsi que des systèmes CVD/PECVD. Notre solide capacité de personnalisation approfondie assure un alignement précis avec vos besoins expérimentaux uniques pour une efficacité et une fiabilité accrues. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons répondre à vos exigences spécifiques et faire progresser votre recherche !

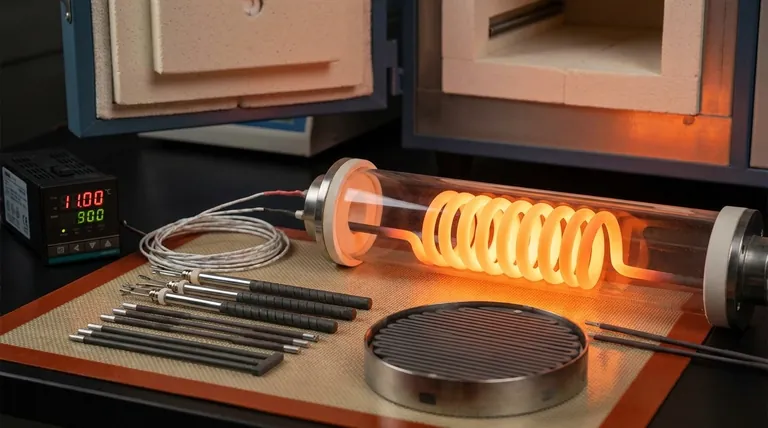

Guide Visuel

Produits associés

- Éléments chauffants thermiques en carbure de silicium SiC pour four électrique

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- 2200 ℃ Four de traitement thermique sous vide en graphite

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

Les gens demandent aussi

- Pourquoi les éléments chauffants en carbure de silicium sont-ils essentiels dans les industries à haute température ? Débloquez des solutions thermiques extrêmes et fiables

- Quels sont les avantages d'utiliser de la poudre de carbure de silicium vert de haute pureté dans les éléments chauffants ? Amélioration de l'efficacité et de la durée de vie

- Pourquoi le carbure de silicium résiste-t-il aux réactions chimiques dans les fours industriels ? Découvrez des solutions durables pour hautes températures

- Pourquoi les éléments chauffants en SiC sont-ils considérés comme respectueux de l'environnement ? Découvrez leur éco-efficacité et les aperçus sur leur durée de vie

- Qu'est-ce qui rend les éléments chauffants au SiC supérieurs pour les applications à haute température ? Libérez l'efficacité et la durabilité