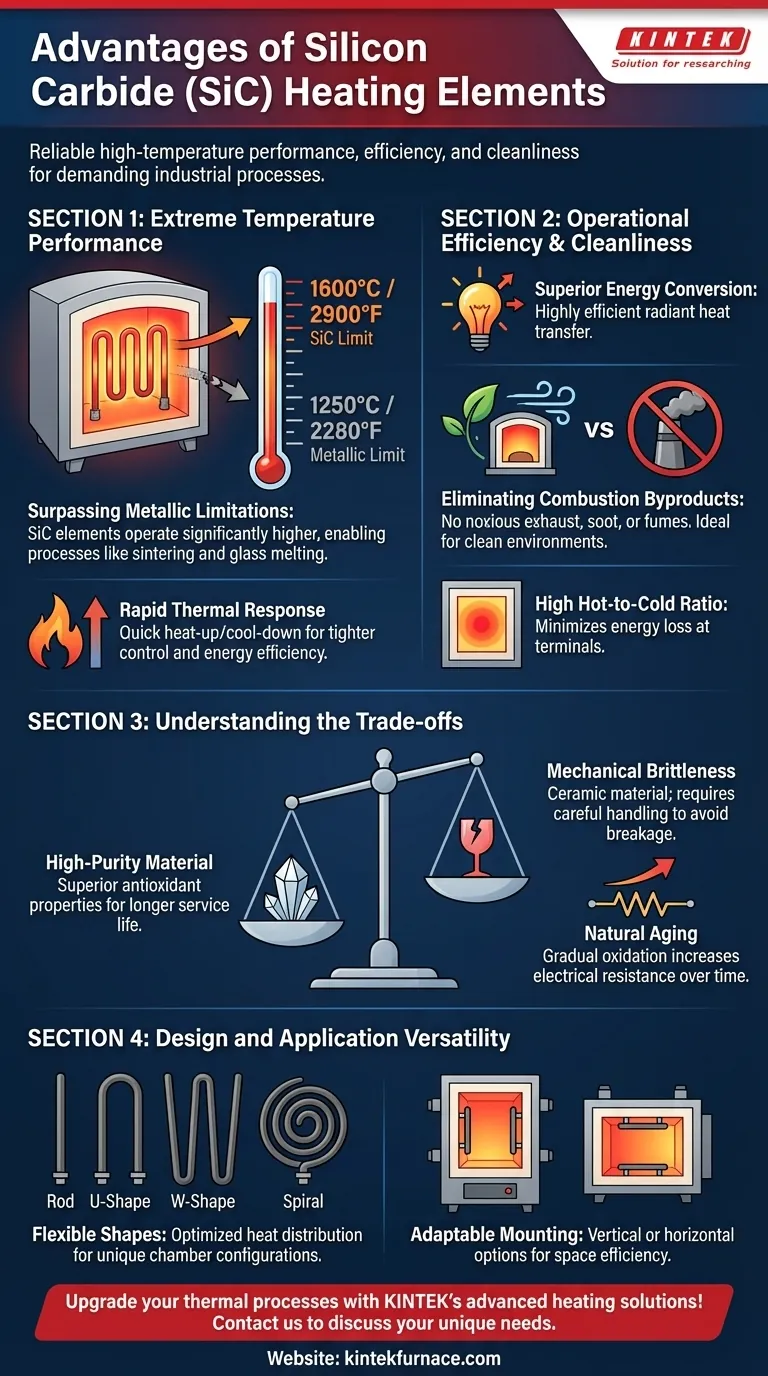

En bref, les éléments chauffants en carbure de silicium (SiC) sont choisis pour leur capacité à fonctionner de manière fiable à des températures extrêmement élevées où les éléments métalliques traditionnels échoueraient. Ils combinent cette performance à haute température avec une excellente efficacité énergétique, une propreté opérationnelle et une flexibilité de conception significative, ce qui en fait une technologie de base pour les fours et les étuves industriels.

Bien qu'il existe de nombreuses technologies de chauffage, les éléments en carbure de silicium résolvent un problème spécifique : ils fournissent une chaleur rayonnante propre, contrôlable et efficace à des températures bien au-delà des capacités des alliages métalliques. Cela en fait le choix par défaut pour les processus de chauffage électrique à haute température exigeants.

L'avantage principal : Performance à température extrême

La principale raison de choisir le carbure de silicium est sa capacité à fonctionner dans une chaleur extrême. Cette capacité la sépare fondamentalement des autres technologies de chauffage électrique courantes.

Dépasser les limites des éléments métalliques

Les éléments chauffants traditionnels, généralement fabriqués à partir d'alliages de nickel-chrome (NiCr) ou de fer-chrome-aluminium (FeCrAl), ont des températures de fonctionnement maximales plafonnant autour de 1250°C (2280°F). Les éléments en carbure de silicium peuvent fonctionner à des températures de surface nettement plus élevées, atteignant souvent 1600°C (2900°F) ou plus.

Permettre les processus à haute température

Cette tolérance aux hautes températures n'est pas seulement une amélioration incrémentielle ; elle permet des processus industriels entiers qui seraient autrement impossibles avec la chaleur électrique. Cela inclut des applications telles que le frittage de céramiques techniques, la fusion du verre et l'utilisation de fours de laboratoire à haute température.

Réponse thermique rapide

Le carbure de silicium a une masse thermique relativement faible, ce qui permet aux éléments de chauffer et de refroidir rapidement. Cette réponse rapide offre un contrôle de processus plus strict, réduit les temps de cycle et améliore l'efficacité énergétique globale en minimisant la chaleur perdue pendant le refroidissement du four.

Efficacité opérationnelle et propreté

Au-delà de la température brute, les éléments SiC offrent des avantages opérationnels distincts qui simplifient la conception du système et réduisent les coûts à long terme.

Conversion d'énergie supérieure

Les éléments SiC fonctionnent en rayonnant de la chaleur directement lorsqu'un courant électrique les traverse. Cette méthode de transfert de chaleur est très efficace, garantissant que la majorité de l'énergie électrique est convertie directement en énergie thermique utilisable à l'intérieur de la chambre du four.

Élimination des sous-produits de combustion

En tant que source de chauffage électrique, les éléments SiC ne produisent aucun gaz d'échappement nocif, de suie ou de fumée. Cela élimine le besoin de stockage de carburant, de conduites de carburant et de systèmes de ventilation complexes, créant un environnement de travail plus propre et plus sûr. Il est idéal pour les processus où la pureté atmosphérique est critique.

Rapport chaud/froid élevé

Ces éléments peuvent être fabriqués avec une très grande différence de résistance entre la zone chaude (la section chauffante) et les extrémités froides (les bornes). Cela concentre la chaleur précisément là où elle est nécessaire à l'intérieur du four, minimisant la perte d'énergie au niveau des connexions des bornes.

Comprendre les compromis

Aucun matériau n'est parfait. Reconnaître les propriétés et les limites du carbure de silicium est essentiel pour une mise en œuvre réussie et une longue durée de vie.

L'importance d'un matériau de haute pureté

La qualité d'un élément SiC est directement liée à sa matière première. La poudre de carbure de silicium vert de haute pureté crée un élément plus dense et plus uniforme. Il en résulte des propriétés antioxydantes supérieures et une durée de vie plus longue et plus prévisible.

Fragilité mécanique

Le carbure de silicium est un matériau céramique. Bien qu'il soit incroyablement résistant à haute température, il est également cassant à température ambiante. Il faut veiller lors de l'installation et de la maintenance à éviter les chocs mécaniques, qui pourraient provoquer la fissuration ou la rupture des éléments.

Vieillissement naturel et résistance

Au cours de leur vie opérationnelle, les éléments SiC s'oxydent progressivement. Ce processus augmente lentement leur résistance électrique. Les systèmes d'alimentation doivent être conçus pour s'adapter à ce changement en fournissant progressivement une tension plus élevée pour maintenir la puissance et la température souhaitées.

Polyvalence de conception et d'application

Le carbure de silicium n'est pas une solution universelle. Il peut être adapté pour s'adapter à la géométrie et aux exigences spécifiques d'une large gamme d'équipements de chauffage.

Formes et tailles flexibles

Les fabricants peuvent produire des éléments SiC sous diverses formes, notamment des tiges, des formes en U, des formes en W et des spirales. Cela permet aux concepteurs de fours d'optimiser la distribution de la chaleur et d'intégrer les éléments dans des configurations de chambre uniques.

Options de montage adaptables

La plupart des types d'éléments SiC peuvent être montés verticalement ou horizontalement. Cela offre une flexibilité significative dans la conception du four, permettant l'utilisation la plus efficace de l'espace et un transfert de chaleur optimal vers le produit.

Faire le bon choix pour votre application

Le choix de l'élément chauffant approprié dépend entièrement des exigences de votre processus.

- Si votre objectif principal est d'atteindre des températures supérieures à 1250°C (2280°F) : Le carbure de silicium est le choix standard et le plus fiable, car les éléments métalliques ne conviennent pas.

- Si votre objectif principal est la propreté du processus et le contrôle atmosphérique : Le SiC fournit une chaleur électrique précise et sans contaminants, sans les sous-produits associés à la combustion du gaz.

- Si votre objectif principal est le cyclage rapide et l'efficacité du processus : La réponse thermique rapide du SiC peut réduire considérablement les temps de cycle et diminuer les coûts énergétiques par rapport aux systèmes de chauffage plus lents et à masse plus élevée.

En fin de compte, choisir le carbure de silicium est une décision de privilégier la capacité à haute température et une performance propre et efficace pour vos processus thermiques les plus exigeants.

Tableau récapitulatif :

| Avantage | Bénéfice clé | Idéal pour |

|---|---|---|

| Performance à température extrême | Fonctionne jusqu'à 1600°C, dépassant les alliages métalliques | Frittage de céramiques, laboratoires à haute température |

| Efficacité énergétique | Haute conversion de chaleur rayonnante, réponse thermique rapide | Réduction des temps de cycle et des coûts énergétiques |

| Propreté opérationnelle | Aucun sous-produit de combustion, sans contaminants | Processus nécessitant une pureté atmosphérique |

| Flexibilité de conception | Diverses formes et options de montage | Configurations de fours personnalisées |

Améliorez vos processus thermiques avec les solutions de chauffage avancées de KINTEK ! Grâce à une R&D exceptionnelle et à une fabrication interne, nous fournissons à divers laboratoires des systèmes de fours à haute température tels que des fours à moufle, à tube, rotatifs, sous vide et à atmosphère contrôlée, ainsi que des systèmes CVD/PECVD. Notre solide capacité de personnalisation approfondie garantit que nous répondons précisément à vos besoins expérimentaux uniques pour une efficacité et des performances supérieures. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons améliorer vos opérations !

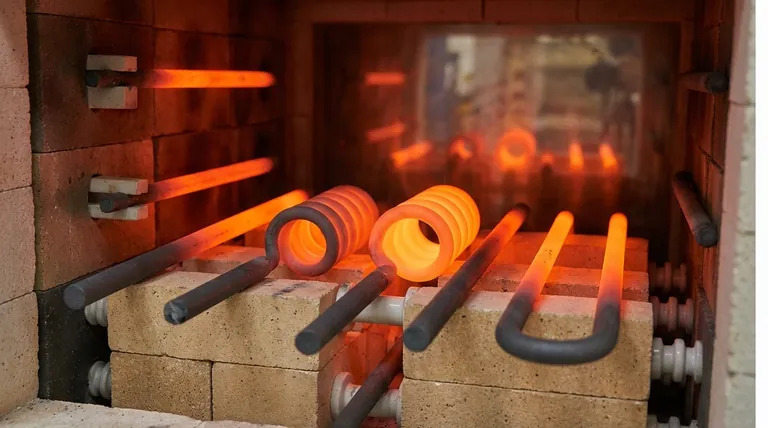

Guide Visuel

Produits associés

- Éléments chauffants thermiques en carbure de silicium SiC pour four électrique

- Four à moufle de laboratoire avec levage par le bas

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1800℃ Four à moufle à haute température pour laboratoire

- 1700℃ Four à moufle à haute température pour laboratoire

Les gens demandent aussi

- Qu'est-ce qui rend les éléments chauffants au SiC supérieurs pour les applications à haute température ? Libérez l'efficacité et la durabilité

- Quelle est la température maximale que les éléments chauffants en carbure de silicium peuvent supporter ? Facteurs clés de la longévité et de la performance

- Qu'est-ce qui rend les éléments chauffants en carbure de silicium résistants à la corrosion chimique ? Découvrez la couche d'oxyde protectrice

- Pourquoi les éléments chauffants en SiC sont-ils considérés comme respectueux de l'environnement ? Découvrez leur éco-efficacité et les aperçus sur leur durée de vie

- Pourquoi les éléments chauffants au carbure de silicium (SiC) résistent-ils à la corrosion chimique ? Découvrez le mécanisme d'autoprotection