Au fond, la conception d'un élément chauffant est un exercice d'équilibre. Le processus implique de sélectionner soigneusement un matériau et de le façonner à une longueur et une épaisseur spécifiques pour atteindre une résistance cible. Cette résistance, lorsqu'elle est soumise à une tension connue, générera une quantité précise de chaleur selon les principes électriques fondamentaux comme la loi de Joule (P = V²/R).

Le défi central de la conception d'un élément chauffant n'est pas seulement de générer de la chaleur, mais de s'assurer que l'élément peut dissiper cette chaleur de manière constante et sûre pour maintenir une température de fonctionnement stable sans se détruire.

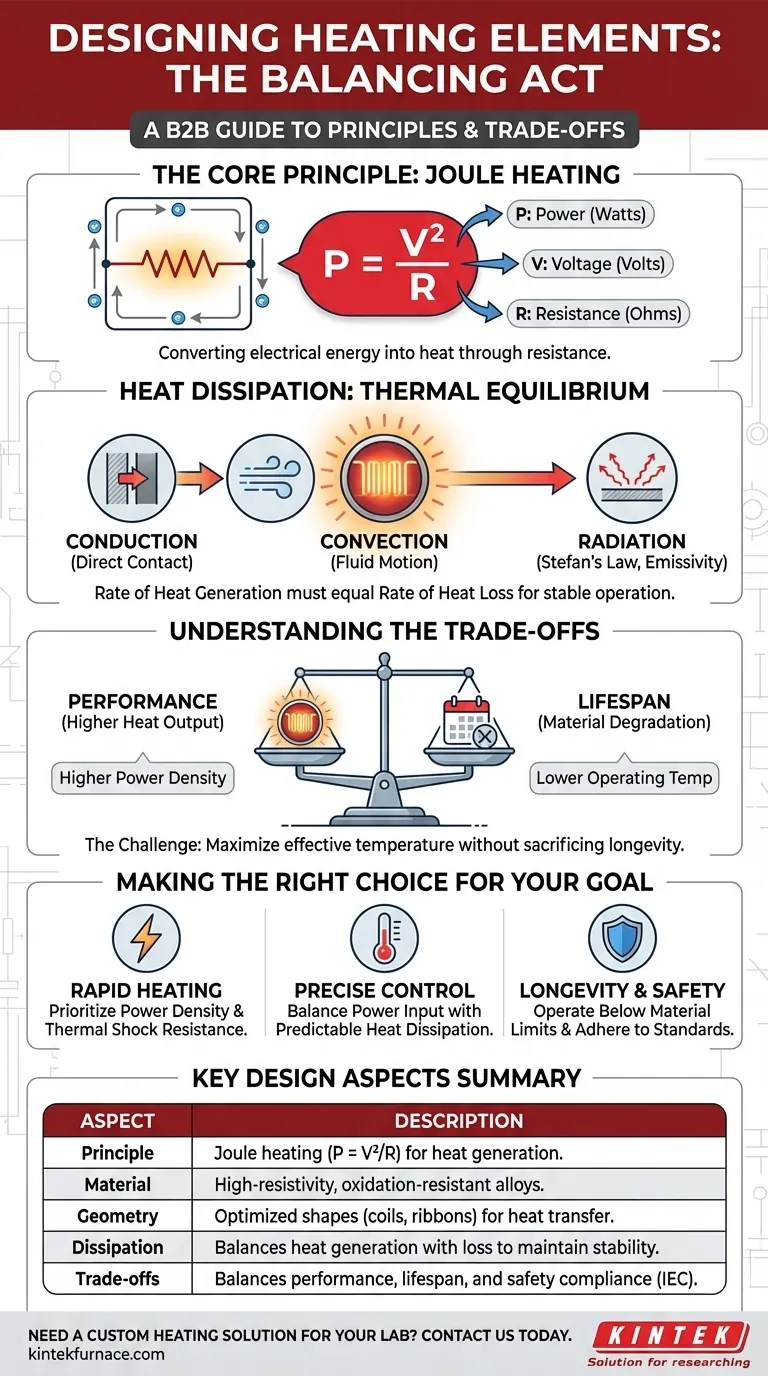

Le principe fondamental : le chauffage par effet Joule

Chaque élément chauffant fonctionne selon un principe simple connu sous le nom de chauffage par effet Joule. Cette loi physique décrit comment l'énergie est convertie en chaleur lorsqu'un courant électrique rencontre une résistance.

L'entrée électrique comme puissance

Le processus de conception commence par la puissance de sortie souhaitée (en watts). En utilisant la tension de fonctionnement (V), la résistance (R) cible de l'élément est calculée à l'aide d'une variation de la loi d'Ohm : P = V²/R. Cette équation dicte la caractéristique électrique fondamentale de l'élément.

Le rôle de la résistance des matériaux

L'élément lui-même est fabriqué à partir d'un matériau à haute résistivité électrique. Cette propriété garantit qu'une chaleur significative est générée même avec une longueur de fil gérable. Les alliages courants sont choisis pour leur capacité à résister à l'oxydation et à maintenir leur résistance à des températures élevées. La résistance spécifique du matériau est un élément essentiel pour le calcul des dimensions finales de l'élément.

L'autre côté de l'équation : la dissipation de chaleur

Générer de la chaleur n'est que la moitié de la bataille. Pour qu'un élément fonctionne à une température stable, le taux de génération de chaleur doit être égal au taux de perte de chaleur vers son environnement. C'est le côté thermique de l'équation de conception.

Transfert de chaleur et équilibre thermique

Un élément perd de la chaleur par trois mécanismes : la conduction, la convection et le rayonnement. La conception doit tenir compte de la manière dont l'élément sera utilisé. Par exemple, un élément conçu pour chauffer l'air repose sur la convection, tandis qu'un élément de grille-pain repose principalement sur le rayonnement.

L'impact de la géométrie

La forme physique de l'élément n'est pas arbitraire ; elle est conçue pour un transfert de chaleur efficace. Enrouler un fil, par exemple, permet à une très longue résistance de tenir dans un petit espace, maximisant la surface pour le transfert de chaleur par convection dans des appareils comme les sèche-cheveux. Un ruban plat, cependant, offre une large surface idéale pour le chauffage radiant dans les grille-pain et les fours.

La physique de la chaleur radiante

Pour les éléments qui brillent, comme ceux d'une cuisinière électrique, la loi de Stefan devient une formule de conception critique. Elle aide à calculer la quantité d'énergie rayonnée par la surface de l'élément en fonction de sa température et d'une propriété du matériau appelée émissivité. Cela permet aux ingénieurs de prédire la température de fonctionnement finale.

Comprendre les compromis

Une conception efficace ne consiste pas seulement à atteindre une température cible ; il s'agit d'équilibrer des priorités concurrentes et de reconnaître les contraintes du monde réel.

Performance vs. Durée de vie

Faire fonctionner un élément à une température plus élevée entraîne une plus grande production de chaleur, mais cela accélère également considérablement la dégradation du matériau et réduit sa durée de vie opérationnelle. Un compromis de conception essentiel consiste à trouver la température effective la plus élevée qui permette une longévité acceptable.

Fabrication et tolérances

Aucun processus de fabrication n'est parfait. Des organismes de réglementation comme la CEI (Commission Électrotechnique Internationale) fournissent des normes qui spécifient les tolérances admissibles sur la puissance nominale d'un élément. La conception doit tenir compte de ces variations de résistivité des matériaux et des dimensions finales.

Sécurité et conformité

Au-delà des performances, les éléments doivent être conçus pour la sécurité. Les normes CEI dictent également des paramètres de sécurité critiques, y compris une résistance d'isolation minimale pour prévenir les chocs électriques et des limites sur le courant de fuite. Ce sont des contraintes non négociables qui protègent l'utilisateur final.

Faire le bon choix pour votre objectif

La conception finale d'un élément chauffant est entièrement dictée par son application prévue. Lorsque vous abordez une conception, considérez votre objectif principal.

- Si votre objectif principal est un chauffage rapide : La conception doit privilégier une densité de puissance élevée (watts par unité de surface) et utiliser des matériaux capables de résister à des changements de température rapides.

- Si votre objectif principal est un contrôle précis de la température : La conception doit équilibrer soigneusement la puissance électrique d'entrée avec une dissipation de chaleur prévisible pour l'environnement spécifique.

- Si votre objectif principal est la longévité et la sécurité : L'élément doit être conçu pour fonctionner bien en dessous des limites de température maximales de son matériau et adhérer strictement à toutes les normes de sécurité pertinentes.

En fin de compte, la conception d'un élément chauffant est une application directe de la physique pour résoudre un problème d'ingénierie pratique.

Tableau récapitulatif :

| Aspect clé | Description |

|---|---|

| Principe | Basé sur le chauffage par effet Joule (P = V²/R) pour la génération de chaleur à partir de la résistance électrique. |

| Sélection des matériaux | Alliages à haute résistivité choisis pour leur durabilité, leur résistance à l'oxydation et leur stabilité thermique. |

| Géométrie | Formes comme les serpentins ou les rubans optimisées pour le transfert de chaleur par conduction, convection ou rayonnement. |

| Dissipation de chaleur | Équilibre la génération de chaleur avec la perte pour maintenir une température stable en utilisant des principes comme la loi de Stefan. |

| Compromis | Prend en compte la performance vs la durée de vie, les tolérances de fabrication et la conformité aux normes de sécurité (par exemple, les normes CEI). |

Besoin d'une solution de chauffage personnalisée pour votre laboratoire ? Chez KINTEK, nous tirons parti d'une R&D exceptionnelle et d'une fabrication interne pour fournir des solutions avancées de fours à haute température, y compris les fours à moufle, tubulaires, rotatifs, les fours sous vide et sous atmosphère, et les systèmes CVD/PECVD. Notre forte capacité de personnalisation approfondie garantit que nous répondons précisément à vos exigences expérimentales uniques. Contactez-nous dès aujourd'hui pour améliorer l'efficacité et la sécurité de votre laboratoire avec des éléments chauffants sur mesure !

Guide Visuel

Produits associés

- Four à moufle de laboratoire avec levage par le bas

- 1400℃ Four à moufle pour laboratoire

- 1700℃ Four à moufle à haute température pour laboratoire

- 1800℃ Four à moufle à haute température pour laboratoire

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

Les gens demandent aussi

- Quelles substances sont interdites dans la chambre du four ? Prévenir les défaillances catastrophiques

- Quelle est la fonction principale d'un four à moufle pour le BaTiO3 ? Maîtriser la calcination à haute température pour la synthèse de céramiques

- Quel est le rôle d'un four à moufle dans l'étude de la régénération et de la réutilisation du biochar ? Optimisez le traitement durable de l'eau

- Quelles sont les conditions environnementales critiques pour la céramisation du SiOC ? Maîtriser l'oxydation précise et le contrôle thermique

- Quels métaux ne peuvent pas être chauffés par induction ? Comprendre l'adéquation des matériaux pour un chauffage efficace