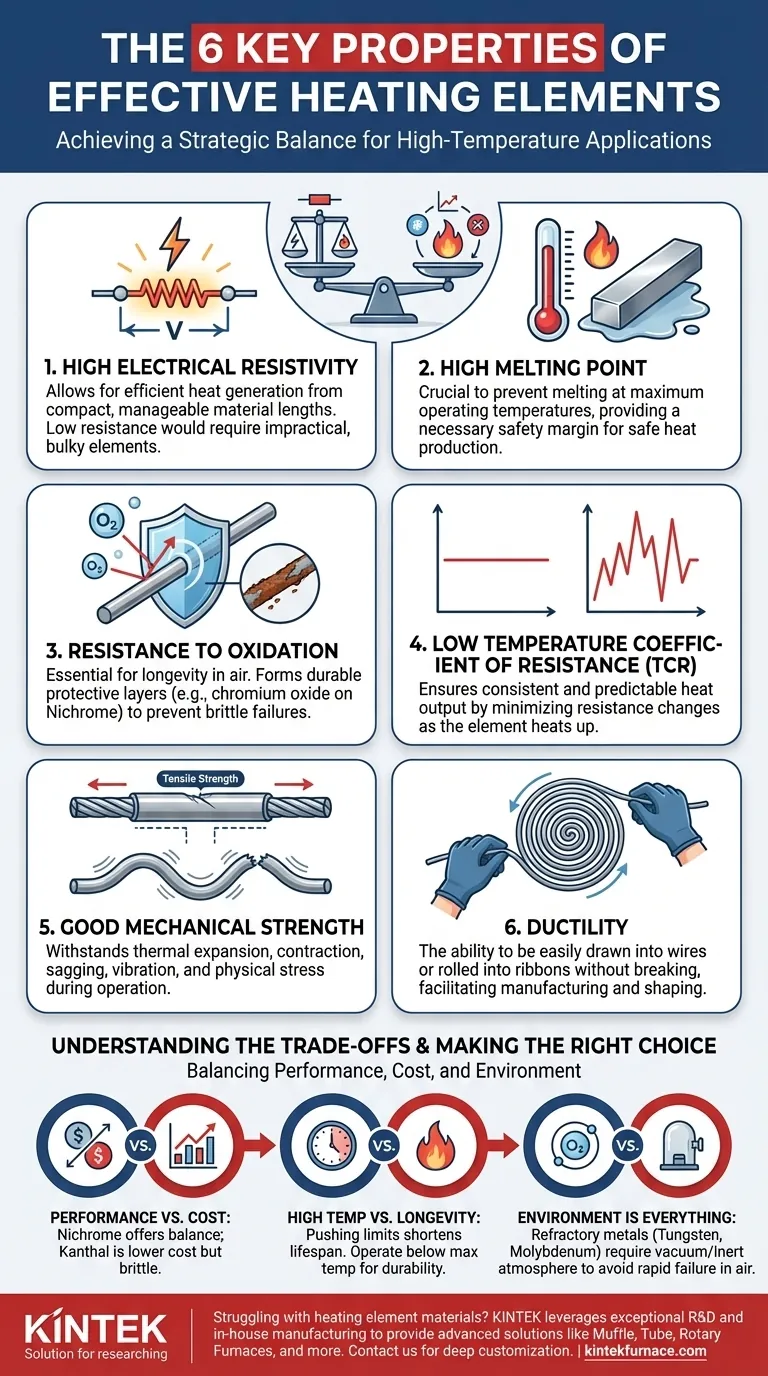

À la base, un matériau d'élément chauffant efficace doit posséder six propriétés clés. Celles-ci incluent un point de fusion élevé, une résistivité électrique élevée, une forte résistance à l'oxydation à haute température, un faible coefficient de température de résistance, une bonne résistance mécanique et une ductilité suffisante pour être formé en fils ou autres formes.

Le défi central dans le choix d'un matériau pour élément chauffant n'est pas de trouver une propriété unique parfaite, mais d'atteindre un équilibre stratégique. L'objectif est de trouver un matériau capable de convertir efficacement l'électricité en chaleur tout en survivant simultanément aux contraintes thermiques et chimiques extrêmes de son propre fonctionnement.

La physique du chauffage efficace

Pour comprendre les exigences des matériaux, nous devons d'abord examiner le principe du chauffage résistif, régi par la première loi de Joule. Cette loi stipule que la puissance (chaleur) générée est proportionnelle à la résistance du matériau et au carré du courant qui le traverse.

Haute résistivité électrique

Une résistivité élevée est l'exigence la plus fondamentale. Elle permet de générer une quantité importante de chaleur à partir d'une longueur de matériau physiquement courte et gérable.

Si un matériau avait une faible résistance, il faudrait un fil très long pour générer la même quantité de chaleur, ce qui rendrait l'appareil final peu pratique et encombrant.

Point de fusion élevé

Le but d'un élément chauffant est de devenir très chaud. Le point de fusion du matériau doit être substantiellement plus élevé que sa température de fonctionnement maximale afin de fournir une marge de sécurité et de l'empêcher de fondre.

Cette propriété dicte la limite supérieure de la quantité de chaleur qu'un élément peut produire en toute sécurité.

La bataille pour la longévité et la stabilité

Générer de la chaleur n'est que la moitié de la bataille. Un bon élément chauffant doit également être durable et fonctionner de manière prévisible pendant des milliers d'heures d'utilisation. C'est là que la stabilité thermique et chimique devient critique.

Résistance à l'oxydation

La plupart des éléments chauffants fonctionnent à l'air libre. À haute température, l'oxygène réagit agressivement avec les métaux, formant des oxydes fragiles qui peuvent provoquer l'amincissement de l'élément, l'augmentation de sa résistance et finalement sa défaillance.

Des matériaux comme le Nichrome (nickel-chrome) sont prisés car ils forment une couche externe mince, durable et adhérente d'oxyde de chrome. Cette couche agit comme une barrière protectrice, empêchant une oxydation supplémentaire du métal sous-jacent et prolongeant considérablement la durée de vie de l'élément.

Coefficient de température de résistance (TCR) stable

La résistance d'un matériau change avec la température. Un TCR faible ou stable signifie que la résistance ne fluctue pas de manière significative lorsque l'élément chauffe de la température ambiante à son point de fonctionnement.

Cette stabilité est cruciale pour la performance. Elle garantit que la production de chaleur reste constante et prévisible, ce qui est essentiel pour des applications comme les fours et les fours industriels qui nécessitent un contrôle précis de la température.

Durabilité mécanique (Ductilité et Résistance)

Un matériau d'élément chauffant doit être fabriqué, formé et installé. La ductilité est la capacité d'être étiré en fil ou laminé en ruban sans se casser.

Une fois installé, l'élément doit également avoir une résistance à la traction suffisante pour résister à l'affaissement, aux vibrations et aux contraintes des dilatations et contractions thermiques répétées sans défaillance.

Comprendre les compromis

Aucun matériau n'est parfait pour toutes les applications. Le choix implique toujours un équilibre entre la performance, le coût et l'environnement d'exploitation.

Performance vs Coût

Les alliages de Nichrome (Ni-Cr) sont les matériaux de base pour le chauffage à usage général. Ils offrent un excellent équilibre entre ductilité, longue durée de vie grâce à leur résistance à l'oxydation et un TCR stable.

Les alliages de Kanthal (Fe-Cr-Al) sont souvent utilisés comme alternative moins coûteuse. Ils peuvent atteindre des températures de fonctionnement plus élevées que le Nichrome mais sont plus fragiles, ce qui les rend plus difficiles à travailler.

Haute température vs Longévité

Pousser n'importe quel matériau plus près de sa limite de température maximale raccourcit considérablement sa durée de vie. Le taux d'oxydation augmente exponentiellement avec la température, entraînant une dégradation et une défaillance plus rapides.

Concevoir pour la longévité signifie souvent choisir un matériau et le faire fonctionner bien en dessous de sa température maximale absolue.

L'environnement est primordial

La présence d'oxygène est le facteur déterminant. Des matériaux comme le Tungstène et le Molybdène ont des points de fusion exceptionnellement élevés mais s'oxydent et tombent en panne presque instantanément à l'air libre à haute température.

Cependant, dans un vide ou une atmosphère de gaz inerte où il n'y a pas d'oxygène, ces métaux réfractaires deviennent le choix idéal pour les applications à très haute température.

Faire le bon choix pour votre objectif

Le choix d'un matériau est une décision d'ingénierie basée sur l'objectif principal de l'application de chauffage.

- Si votre objectif principal est la fiabilité et une longue durée de vie dans des applications générales (jusqu'à ~1150°C) : Les alliages de Nichrome sont la norme de l'industrie en raison de leur excellente résistance à l'oxydation et de leurs bonnes propriétés mécaniques.

- Si votre objectif principal est d'atteindre les températures les plus élevées possibles à l'air (jusqu'à ~1400°C) : Les alliages Fe-Cr-Al (Kanthal) sont le choix supérieur, à condition que vous puissiez vous adapter à leur nature plus fragile.

- Si votre objectif principal est les températures extrêmes dans un vide ou une atmosphère inerte : Les métaux réfractaires comme le Molybdène et le Tungstène sont les seules options viables.

- Si votre objectif principal est une production de chaleur précise et stable : Privilégiez un matériau avec le plus faible coefficient de température de résistance (TCR) possible dans votre plage de température requise.

En fin de compte, choisir le bon matériau garantit que l'élément chauffant n'est pas seulement un composant, mais un cœur fiable et efficace de votre conception.

Tableau récapitulatif :

| Propriété | Importance | Matériaux courants |

|---|---|---|

| Point de fusion élevé | Empêche la fusion à haute température | Tungstène, Molybdène |

| Haute résistivité électrique | Production de chaleur efficace sous des formes compactes | Nichrome, Kanthal |

| Résistance à l'oxydation | Prolonge la durée de vie dans les environnements aériens | Nichrome, alliages Fe-Cr-Al |

| Faible coefficient de température de résistance | Assure une production de chaleur stable | Nichrome, alliages spécialisés |

| Bonne résistance mécanique | Résiste aux contraintes thermiques et physiques | Divers alliages |

| Ductilité | Permet le façonnage en fils ou rubans | Nichrome, certains alliages Fe-Cr-Al |

Vous avez du mal à choisir le bon matériau d'élément chauffant pour les besoins de haute température de votre laboratoire ? Chez KINTEK, nous tirons parti d'une R&D exceptionnelle et d'une fabrication interne pour fournir des solutions avancées comme les fours à moufle, à tube, rotatifs, les fours sous vide et à atmosphère, et les systèmes CVD/PECVD. Nos capacités de personnalisation approfondies garantissent que vos exigences expérimentales uniques sont satisfaites avec précision. Contactez-nous dès aujourd'hui pour améliorer l'efficacité et la fiabilité de votre laboratoire avec des solutions de chauffage sur mesure !

Guide Visuel

Produits associés

- Four à moufle de laboratoire avec levage par le bas

- 1400℃ Four à moufle pour laboratoire

- 1700℃ Four à moufle à haute température pour laboratoire

- 1800℃ Four à moufle à haute température pour laboratoire

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

Les gens demandent aussi

- Quel est le rôle d'un four à moufle dans l'étude de la régénération et de la réutilisation du biochar ? Optimisez le traitement durable de l'eau

- Quels métaux ne peuvent pas être chauffés par induction ? Comprendre l'adéquation des matériaux pour un chauffage efficace

- Quelles sont les conditions environnementales critiques pour la céramisation du SiOC ? Maîtriser l'oxydation précise et le contrôle thermique

- Quel est le rôle clé d'un four à moufle dans le prétraitement des boues de bore et de la szaibelyite ? Augmenter l'efficacité du processus

- Quel rôle le four à moufle joue-t-il dans la préparation des matériaux de support de MgO ? Activation du catalyseur maître