La nécessité d'un creuset en alumine réside dans sa combinaison d'une extrême résilience thermique et d'une inertie chimique. Ce récipient sert d'unité de confinement stable capable de supporter les températures de calcination de 550°C requises pour la synthèse sans dégradation physique. Plus important encore, l'alumine reste chimiquement non réactive pendant la décomposition de l'urée, garantissant qu'aucune impureté ne soit lixiviée du récipient dans la structure finale de nitrure de carbone graphitique (g-C3N4).

Idée clé : L'alumine agit comme un bouclier thermique de haute pureté qui résiste à l'environnement agressif de la polymérisation. Sa fonction principale est de faciliter la réorganisation moléculaire des précurseurs en une structure 2D stratifiée tout en empêchant l'introduction de contaminants externes.

Le rôle essentiel de la stabilité thermique

Résistance aux températures de calcination

La synthèse de g-C3N4 nécessite un processus de polycondensation thermique qui se déroule généralement à 550°C.

À cette température, le verre de laboratoire standard ramollirait ou se déformerait. L'alumine possède une résistance exceptionnelle à la chaleur, conservant son intégrité structurelle tout au long des cycles de chauffage prolongés.

Cohérence entre les cycles de croissance

Le matériau doit supporter ces températures élevées pendant des périodes prolongées pour permettre une polymérisation complète.

La stabilité de l'alumine garantit que les dimensions physiques du récipient de réaction ne fluctuent pas. Cela fournit un environnement cohérent pour que le précurseur d'urée se décompose et se réorganise sous la forme cristalline souhaitée.

Préservation de la pureté chimique

Inertie vis-à-vis des réactifs

Les interactions chimiques entre un récipient de réaction et les réactifs sont une source majeure d'échec dans la synthèse des matériaux.

L'alumine est chimiquement inerte, ce qui signifie qu'elle ne réagit pas avec le précurseur d'urée ni avec les espèces intermédiaires générées pendant le chauffage. Cela empêche le récipient de s'éroder ou d'introduire des ions étrangers dans la synthèse.

Prévention de la contamination

L'objectif de ce processus est de produire des nanosheets de g-C3N4 de haute pureté.

En utilisant de l'alumine de haute pureté, vous éliminez le risque que des impuretés provenant du récipient pénètrent dans le matériau catalytique. Ceci est vital car même des traces d'impuretés peuvent modifier les propriétés électroniques et physiques des nanosheets finales.

Contrôle de l'environnement de réaction

Création d'un système semi-fermé

Bien que le matériau du creuset soit essentiel, sa configuration est tout aussi importante. L'utilisation d'un creuset en alumine couvert crée un micro-environnement semi-fermé.

Cette configuration empêche la volatilisation excessive des intermédiaires de réaction qui se produit autour de 500°C.

Assurer le rendement et la structure

Si les intermédiaires sont autorisés à s'échapper, le rendement global de g-C3N4 diminue considérablement.

L'environnement semi-fermé retient ces vapeurs, les forçant à participer à la polymérisation. Ce confinement est essentiel pour garantir que la poudre finale développe la structure stratifiée bidimensionnelle correcte et la couleur jaune clair indicative de g-C3N4 de haute qualité.

Pièges courants à éviter

Le risque des systèmes ouverts

Une erreur courante consiste à utiliser un creuset ouvert pour permettre une observation plus facile ou un flux de gaz.

Faire cela perturbe le micro-environnement, entraînant une perte rapide de matière précurseur par sublimation. Cela se traduit par un faible rendement et une polymérisation potentiellement incomplète.

La qualité du matériau compte

Tous les creusets en alumine ne se valent pas ; les céramiques de qualité inférieure peuvent contenir des liants ou des impuretés.

Vous devez utiliser de l'alumine de haute pureté pour garantir la stabilité chimique décrite ci-dessus. Les creusets de moindre qualité peuvent se dégrader sous la nature corrosive de la réaction active, de la même manière qu'ils doivent résister aux bains de métaux corrosifs dans d'autres applications à haute température.

Faire le bon choix pour votre objectif

Pour garantir une synthèse réussie, le choix de votre équipement doit correspondre à vos besoins expérimentaux spécifiques :

- Si votre objectif principal est de maximiser le rendement : Assurez-vous que le creuset en alumine est associé à un couvercle bien ajusté pour minimiser la perte d'intermédiaires volatils.

- Si votre objectif principal est la pureté du matériau : Vérifiez la qualité spécifique de l'alumine pour garantir qu'elle est exempte de contaminants traces qui pourraient être lixiviés à 550°C.

Résumé : Le creuset en alumine n'est pas seulement un récipient ; c'est un composant actif du contrôle du processus, définissant la limite thermique et la pureté chimique nécessaires pour réussir l'ingénierie des nanosheets de g-C3N4.

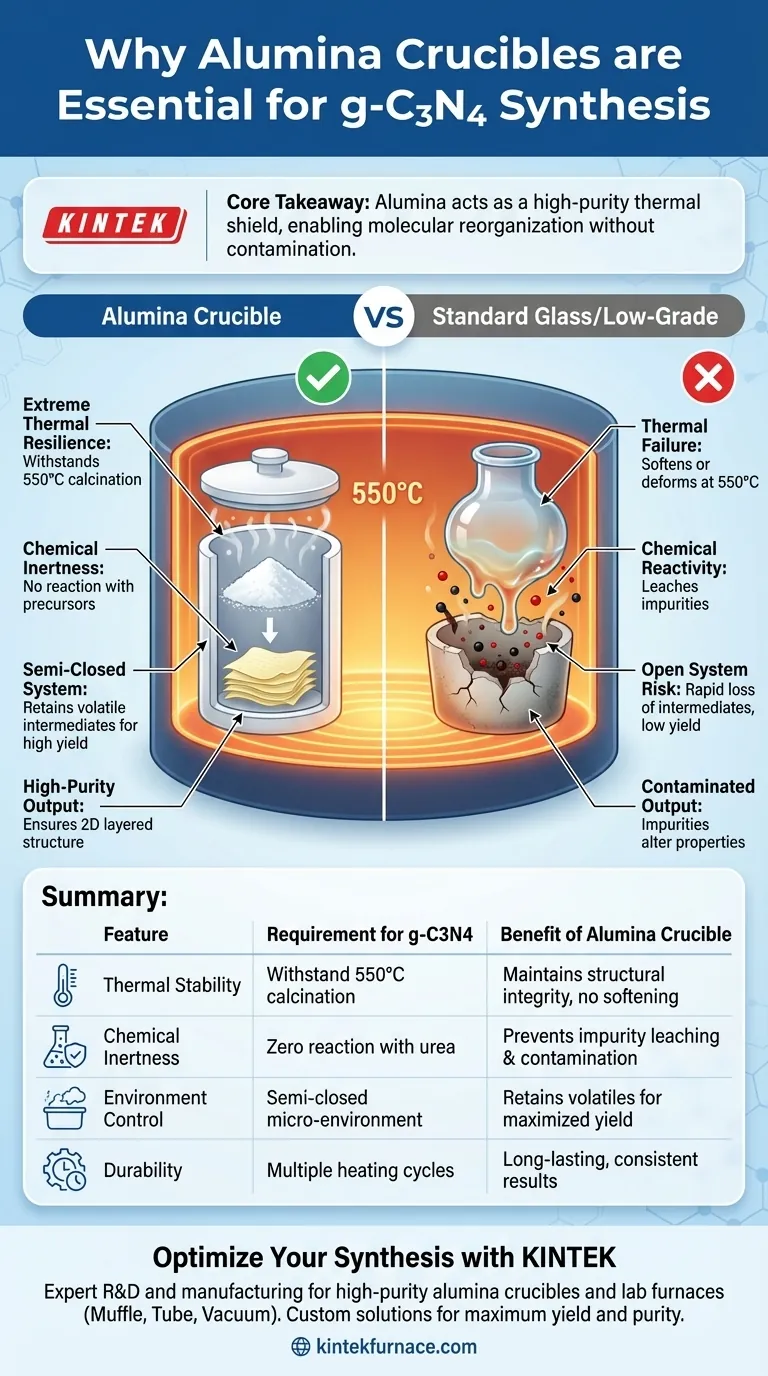

Tableau récapitulatif :

| Caractéristique | Exigence pour la synthèse de g-C3N4 | Avantage du creuset en alumine |

|---|---|---|

| Stabilité thermique | Résister à la calcination à 550°C | Maintient l'intégrité structurelle sans ramollissement |

| Inertie chimique | Aucune réaction avec les précurseurs d'urée | Prévient la lixiviation d'impuretés et la contamination du matériau |

| Contrôle de l'environnement | Micro-environnement semi-fermé | Retient les intermédiaires volatils pour maximiser le rendement |

| Durabilité | Cycles de chauffage/croissance multiples | Performance durable avec des résultats cohérents |

Optimisez votre synthèse de matériaux avec KINTEK

La précision dans la production de nanosheets de g-C3N4 commence par le bon équipement. Soutenu par une R&D et une fabrication expertes, KINTEK propose des creusets en alumine de haute pureté et des fours de laboratoire haute température—y compris des systèmes Muffle, Tube et sous vide—tous personnalisables pour vos besoins de recherche uniques. Assurez un rendement maximal et une pureté chimique pour votre prochain projet de polycondensation thermique.

Prêt à améliorer l'efficacité de votre laboratoire ? Contactez-nous dès aujourd'hui pour discuter de vos besoins personnalisés en fours et creusets !

Guide Visuel

Références

- Guangying Zhou, Jianzhang Fang. Copper-Copper Oxide Heterostructural Nanocrystals Anchored on g-C3N4 Nanosheets for Efficient Visible-Light-Driven Photo-Fenton-like Catalysis. DOI: 10.3390/molecules30010144

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- 1700℃ Four à moufle à haute température pour laboratoire

- 1200℃ Four à tube divisé Four à tube à quartz de laboratoire avec tube à quartz

- 1800℃ Four à moufle à haute température pour laboratoire

- 1400℃ Four à moufle pour laboratoire

Les gens demandent aussi

- Quelles sont les propriétés électriques des tubes d'alumine ? Découvrez une isolation supérieure pour les conditions extrêmes

- Pourquoi les échantillons de revêtement sont-ils placés dans des creusets spécialisés ? Assurez des résultats précis de tests de corrosion par sels fondus

- Comment les creusets chauffés doivent-ils être manipulés après une expérience ? Assurer des résultats précis et prévenir les dommages

- Pourquoi la technologie de scellage sous vide dans un tube de quartz est-elle nécessaire à la synthèse des cristaux de ZnPS3 ? Assurer la pureté chimique

- Pourquoi la résistance à la température est-elle importante pour les tubes de four en céramique d'alumine ? Assurer la sécurité et la performance dans les processus à haute température

- Pourquoi les creusets à haute teneur en alumine sont-ils requis pour les tests de corrosion par immersion statique ? Assurer la pureté des données à 1000°C

- Quelle est l'importance de l'utilisation d'un appareil de saturation sous vide pour le béton AAS ? Assurer des tests d'ions chlorure valides

- Quel rôle jouent les pompes et les chambres à vide dans le test sous pression réduite ? Maîtriser le contrôle qualité de l'aluminium