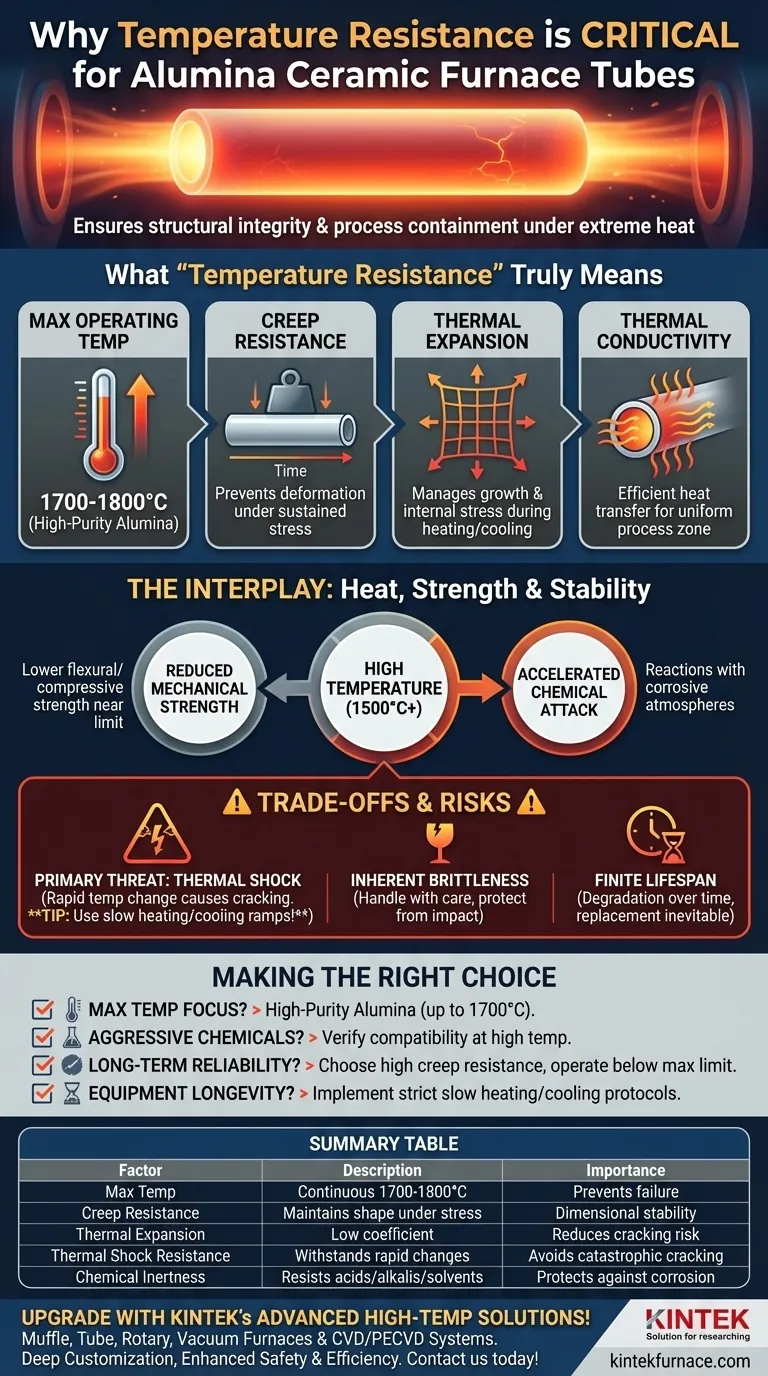

Dans les applications de fours à haute température, la résistance à la température est la propriété la plus critique pour un tube en céramique d'alumine. C'est la caractéristique fondamentale qui garantit que le tube peut maintenir son intégrité structurelle et contenir l'environnement du processus sans défaillance sous une chaleur extrême. Choisir un tube dont la cote est significativement supérieure à votre température de fonctionnement maximale est la première ligne de défense pour la sécurité, la performance et la longévité de l'équipement.

La sélection du bon tube de four va au-delà de la correspondance d'une seule cote de température. La véritable résistance à la température est une combinaison de facteurs — y compris la température de fonctionnement maximale, la résistance au fluage et la dilatation thermique — qui déterminent collectivement la capacité du tube à fonctionner de manière fiable et sûre sous une contrainte thermique soutenue.

Ce que signifie vraiment la "résistance à la température"

Le terme "résistance à la température" englobe plusieurs propriétés physiques distinctes. Comprendre chacune d'elles est essentiel pour diagnostiquer les défaillances potentielles et choisir le bon matériau.

Dépasser la température de fonctionnement maximale

La métrique la plus simple est la température maximale de service. Les céramiques d'alumine de haute pureté sont appréciées pour leurs limites exceptionnellement élevées, souvent capables de supporter une utilisation continue à des températures allant jusqu'à 1700-1800°C.

Cela en fait un choix par défaut pour les processus de laboratoire et industriels exigeants comme le traitement thermique des métaux, la croissance de cristaux et le frittage de matériaux, où des matériaux moins performants comme le quartz échoueraient.

Résister au fluage et à la déformation

À hautes températures, les matériaux peuvent se déformer lentement sous contrainte, même sous leur propre poids. Ce phénomène est connu sous le nom de fluage.

Une excellente résistance au fluage signifie que le tube d'alumine maintiendra sa rectitude et sa stabilité dimensionnelle pendant des centaines ou des milliers d'heures à température, prévenant ainsi la défaillance du processus ou les dommages au four.

Gérer la dilatation thermique

Tous les matériaux se dilatent lorsqu'ils sont chauffés. Le coefficient de dilatation thermique décrit la croissance d'un matériau pour chaque degré d'augmentation de température.

Bien que l'alumine ait une dilatation thermique relativement faible pour une céramique, cette propriété reste la cause principale de défaillance. Chauffer ou refroidir le tube trop rapidement crée des contraintes internes qui peuvent le fissurer.

Conduire la chaleur

La conductivité thermique mesure la capacité du tube à transférer la chaleur. L'alumine a une conductivité thermique modérée, ce qui permet un chauffage relativement uniforme de la zone de processus à l'intérieur du tube. Cette propriété est définie par la pureté et la densité du matériau.

L'interaction des stabilités thermique, mécanique et chimique

Un tube de four n'existe pas dans le vide. Sa capacité à résister à la chaleur est directement liée à sa capacité à supporter les contraintes mécaniques et chimiques, qui sont souvent amplifiées à hautes températures.

Comment la chaleur impacte la résistance mécanique

La résistance d'un matériau n'est pas constante. Lorsqu'un tube d'alumine approche de sa limite de température maximale, sa résistance à la flexion et à la compression diminue.

Opérer bien en dessous de la température maximale indiquée offre une marge de sécurité critique, garantissant que le tube conserve suffisamment de résistance mécanique pour se soutenir et résister à toute contrainte accidentelle.

Comment la chaleur accélère l'attaque chimique

Les températures élevées agissent comme un catalyseur pour les réactions chimiques. Une substance inoffensive à température ambiante pourrait devenir hautement corrosive pour la céramique à 1500°C.

L'alumine est connue pour son excellente inertie chimique, résistant à la plupart des acides, alcalis et solvants. Cependant, vous devez toujours vérifier sa résistance à votre atmosphère de processus spécifique à la température de fonctionnement cible.

Comprendre les compromis et les risques

Bien que l'alumine soit un matériau supérieur pour le travail à haute température, elle a des vulnérabilités spécifiques que vous devez gérer pour assurer une longue durée de vie.

La menace principale : le choc thermique

La cause la plus fréquente de défaillance des tubes en céramique est le choc thermique. Cela se produit lorsque la température change trop rapidement, provoquant l'expansion ou la contraction de différentes parties du tube à des vitesses différentes, entraînant des fissures catastrophiques.

La mise en œuvre de rampes de chauffage et de refroidissement contrôlées et progressives n'est pas facultative ; elle est essentielle à la survie du tube.

Fragilité inhérente

Contrairement aux métaux, les céramiques sont fragiles. Elles ne se plient ni ne se déforment avant de casser. Cela signifie que le tube doit être manipulé avec soin lors de l'installation et protégé des chocs mécaniques ou des vibrations, surtout lorsqu'il est chaud et structurellement plus faible.

La durée de vie n'est pas garantie

Même avec un entretien parfait, la durée de vie d'un tube de four est finie. Des facteurs tels que la température spécifique utilisée, la durée des cycles thermiques et l'environnement chimique contribuent tous à la dégradation progressive du matériau. Une utilisation correcte prolonge cette durée de vie, mais un remplacement éventuel est inévitable.

Faire le bon choix pour votre application

Choisir le bon tube de four, c'est garantir l'intégrité et le succès de votre processus à haute température. Utilisez ces principes pour guider votre décision.

- Si votre objectif principal est de maximiser la température de fonctionnement : L'alumine de haute pureté est le choix définitif, performant de manière fiable dans des environnements allant jusqu'à 1700°C ou plus.

- Si votre processus implique des produits chimiques agressifs à haute température : Vérifiez la compatibilité de l'alumine avec votre environnement chimique spécifique à votre température cible, et pas seulement à température ambiante.

- Si vous avez besoin d'une fiabilité structurelle à long terme pour des cycles prolongés : Choisissez un tube avec une résistance au fluage élevée et opérez toujours au moins 100-150°C en dessous de sa température maximale absolue.

- Si vous vous souciez de la longévité de l'équipement : Vous devez mettre en œuvre et faire respecter des protocoles de chauffage et de refroidissement stricts et lents pour protéger le tube des chocs thermiques.

En fin de compte, comprendre la résistance à la température dans toutes ses dimensions vous permet de sélectionner un tube qui fonctionnera de manière sûre et fiable.

Tableau récapitulatif :

| Facteur | Description | Importance |

|---|---|---|

| Température de fonctionnement maximale | Utilisation continue jusqu'à 1700-1800°C | Prévient les défaillances sous chaleur extrême |

| Résistance au fluage | Maintient sa forme sous contrainte thermique soutenue | Assure la stabilité dimensionnelle dans le temps |

| Dilatation thermique | Faible coefficient réduit le risque de fissuration | Gère les contraintes internes pendant le chauffage/refroidissement |

| Résistance aux chocs thermiques | Capacité à supporter des changements rapides de température | Évite les fissures catastrophiques |

| Inertie chimique | Résiste aux acides, alcalis et solvants à haute température | Protège contre la corrosion dans les environnements difficiles |

Améliorez les capacités de votre laboratoire avec les solutions avancées de fours à haute température de KINTEK ! Grâce à une R&D exceptionnelle et une fabrication interne, nous fournissons à divers laboratoires des tubes en céramique d'alumine fiables et des systèmes de fours personnalisés comme les fours à moufle, à tube, rotatifs, sous vide et à atmosphère contrôlée, ainsi que des systèmes CVD/PECVD. Notre personnalisation approfondie garantit un ajustement précis pour vos besoins expérimentaux uniques, améliorant la sécurité, l'efficacité et la longévité. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir vos processus à haute température !

Guide Visuel

Produits associés

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

Les gens demandent aussi

- Quelles conditions de processus fondamentales un four tubulaire fournit-il ? Maîtriser le traitement des précurseurs de catalyseurs

- Quelles caractéristiques de sécurité et de fiabilité sont intégrées dans un four tubulaire vertical ? Assurer un traitement sûr et cohérent à haute température

- Quel rôle joue un four tubulaire de laboratoire dans la carbonisation des LCNS ? Atteindre une efficacité de 83,8 %

- Quelle fonction un four tubulaire remplit-il dans la croissance PVT des cristaux moléculaires d'agrégats J ? Maîtrise du contrôle thermique

- Qu'est-ce que la pyrolyse par balayage sous vide et comment un four tubulaire est-il utilisé dans ce processus ? Débloquez les réactions chimiques à haute température