Le scellage sous vide dans un tube de quartz est une exigence fondamentale pour la synthèse des cristaux de ZnPS3 par transport chimique en phase vapeur (CVT). Il crée un environnement hermétiquement scellé sous vide poussé, qui isole physiquement les précurseurs réactifs — en particulier la feuille de zinc, les blocs de phosphore et les flocons de soufre — de l'oxygène et de l'humidité atmosphériques. Ce confinement est essentiel pour retenir l'agent de transport d'iode (I2), lui permettant de circuler entre les zones de température et de favoriser la croissance de cristaux uniques de haute qualité.

Le tube de quartz agit comme un système thermodynamique fermé. Il préserve la pureté des éléments réactifs en empêchant l'oxydation et maintient la pression interne requise pour que l'agent de transport fonctionne efficacement.

Établir un environnement chimique contrôlé

Prévenir la dégradation des précurseurs

Les matières premières utilisées pour le ZnPS3 — zinc, phosphore et soufre — sont très sensibles à la dégradation lorsqu'elles sont chauffées.

Sans scellage sous vide, ces éléments réagiraient immédiatement avec l'oxygène ou l'humidité de l'air. Cette réaction créerait des oxydes ou des hydroxydes indésirables, ruinant ainsi la pureté de l'échantillon avant même le début de la croissance cristalline.

Assurer la précision stœchiométrique

Pour obtenir un cristal de haute qualité, le rapport des éléments dans le produit final doit correspondre à la formule chimique prévue.

Un environnement scellé garantit qu'aucun matériau n'est perdu dans l'atmosphère ou consommé par des réactions secondaires. Chaque atome de zinc, de phosphore et de soufre introduit dans le tube reste disponible pour la réaction de synthèse, garantissant ainsi le maintien de la bonne stœchiométrie.

Permettre le mécanisme de transport chimique en phase vapeur (CVT)

Confinement de l'agent de transport

Le processus CVT repose fortement sur l'iode (I2) en tant que véhicule de transport.

L'iode réagit avec les matières premières solides à l'extrémité chaude du tube pour former des intermédiaires gazeux. Étant donné que l'iode crée une pression de vapeur significative lorsqu'il est chauffé, un scellage robuste du quartz est nécessaire pour maintenir ce gaz confiné dans le volume de réaction.

Faciliter la circulation en phase gazeuse

La croissance cristalline en CVT est pilotée par un gradient de température entre la zone source "chaude" et la zone de croissance "froide".

Le tube scellé crée une boucle fermée où l'iode peut transporter le matériau vers l'extrémité froide, le déposer sous forme de cristal de ZnPS3, et retourner à l'extrémité chaude. Si le scellage était compromis, cette circulation serait interrompue, l'agent de transport s'échapperait et la croissance cristalline cesserait.

Comprendre les compromis

Gestion de la pression interne

Bien que le scellage fournisse un système fermé nécessaire, il présente un risque de surpression.

Lorsque la température augmente, la pression de vapeur du soufre et de l'iode augmente considérablement. Si le tube de quartz n'est pas correctement scellé ou si les parois sont trop fines, la pression interne peut provoquer l'explosion du récipient.

Complexité technique du scellage

Obtenir un scellage sous vide poussé (souvent inférieur à 100 mTorr) nécessite une technique précise.

Un scellage incorrect peut induire des contraintes dans le verre de quartz. Ces contraintes deviennent un point de défaillance pendant les phases de chauffage ou de refroidissement, détruisant potentiellement l'échantillon après des jours ou des semaines de synthèse.

Faire le bon choix pour votre objectif

Pour garantir le succès de la synthèse du ZnPS3, appliquez ces principes en fonction de vos besoins spécifiques :

- Si votre objectif principal est la pureté : une évacuation sous vide rigoureuse est non négociable pour éliminer toutes traces d'oxygène et d'humidité susceptibles de contaminer le soufre ou le zinc.

- Si votre objectif principal est la qualité du cristal : assurez-vous que la longueur et le diamètre du tube sont suffisants pour permettre une circulation gazeuse stable sans créer de turbulence qui perturberait la nucléation.

Le tube de quartz n'est pas simplement un conteneur ; c'est un composant actif du système thermodynamique qui dicte le succès du processus de croissance cristalline.

Tableau récapitulatif :

| Facteur | Rôle dans la synthèse du ZnPS3 | Impact de la défaillance |

|---|---|---|

| Isolement atmosphérique | Prévient l'oxydation du zinc, du phosphore et du soufre | Échantillons contaminés et pureté ruinée |

| Stœchiométrie | Maintient les rapports de matériaux exacts à l'intérieur du scellage | Composition chimique déséquilibrée |

| Agent de transport | Confinement du gaz d'iode (I2) pour le mécanisme CVT | Croissance interrompue ; évasion de l'agent |

| Thermodynamique | Crée une circulation gazeuse en boucle fermée | Nucléation cristalline échouée |

Élevez votre synthèse de matériaux avec la précision KINTEK

La croissance de cristaux de ZnPS3 de haute qualité exige un environnement thermique irréprochable et une intégrité du vide rigoureuse. KINTEK fournit des systèmes Muffle, Tube, Rotatif, Vide et CVD leaders de l'industrie, conçus pour répondre aux normes rigoureuses du transport chimique en phase vapeur (CVT). Nos fours de laboratoire haute température sont entièrement personnalisables, soutenus par une R&D experte pour garantir que vos processus de scellage et de chauffage de tubes de quartz sont sûrs, constants et optimisés pour la pureté.

Prêt à obtenir une qualité cristalline supérieure ? Contactez nos experts techniques dès aujourd'hui pour trouver la solution de four parfaite pour vos besoins de recherche uniques.

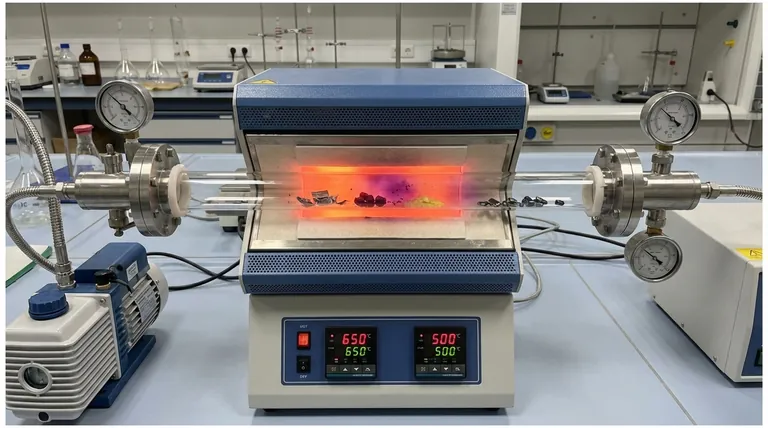

Guide Visuel

Références

- Abhishek Mukherjee, Svetlana V. Boriskina. Thermal and Dimensional Stability of Photocatalytic Material ZnPS<sub>3</sub> Under Extreme Environmental Conditions. DOI: 10.1002/aelm.202500093

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Raccord à bride KF ISO CF en acier inoxydable pour ultravide Tube droit Té transversal

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- 1200℃ Four à tube divisé Four à tube à quartz de laboratoire avec tube à quartz

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

Les gens demandent aussi

- Pourquoi les médias de broyage en zircone sont-ils préférés pour les poudres céramiques NN-10ST ? Assurer la pureté et les performances diélectriques

- Quel est le rôle d'un condenseur refroidi à l'eau dans un appareil d'élimination du mercure par vide thermique ? Clé pour une récupération sûre

- Quelle est l'utilisation principale d'un four à creuset ? Idéal pour la fusion efficace des métaux non ferreux

- Quels procédés de fabrication dépendent des fours de laboratoire ? Traitement thermique de précision pour les matériaux avancés

- Quelles sont les considérations techniques pour l'utilisation de creusets en alumine ? Optimiser la pureté et la microstructure des alliages à haute entropie

- Quelles sont les fonctions principales des fixations multicouches dans un four sous vide pour batteries au lithium ? Optimisez votre processus de séchage

- Quelle est la fonction d'un creuset en graphite avec un couvercle fileté ? Clé du succès de la synthèse de Mg3Sb2

- Quelle est la signification spécifique de l'utilisation de creusets en corindon de haute pureté dans les expériences de gain de poids par oxydation ?