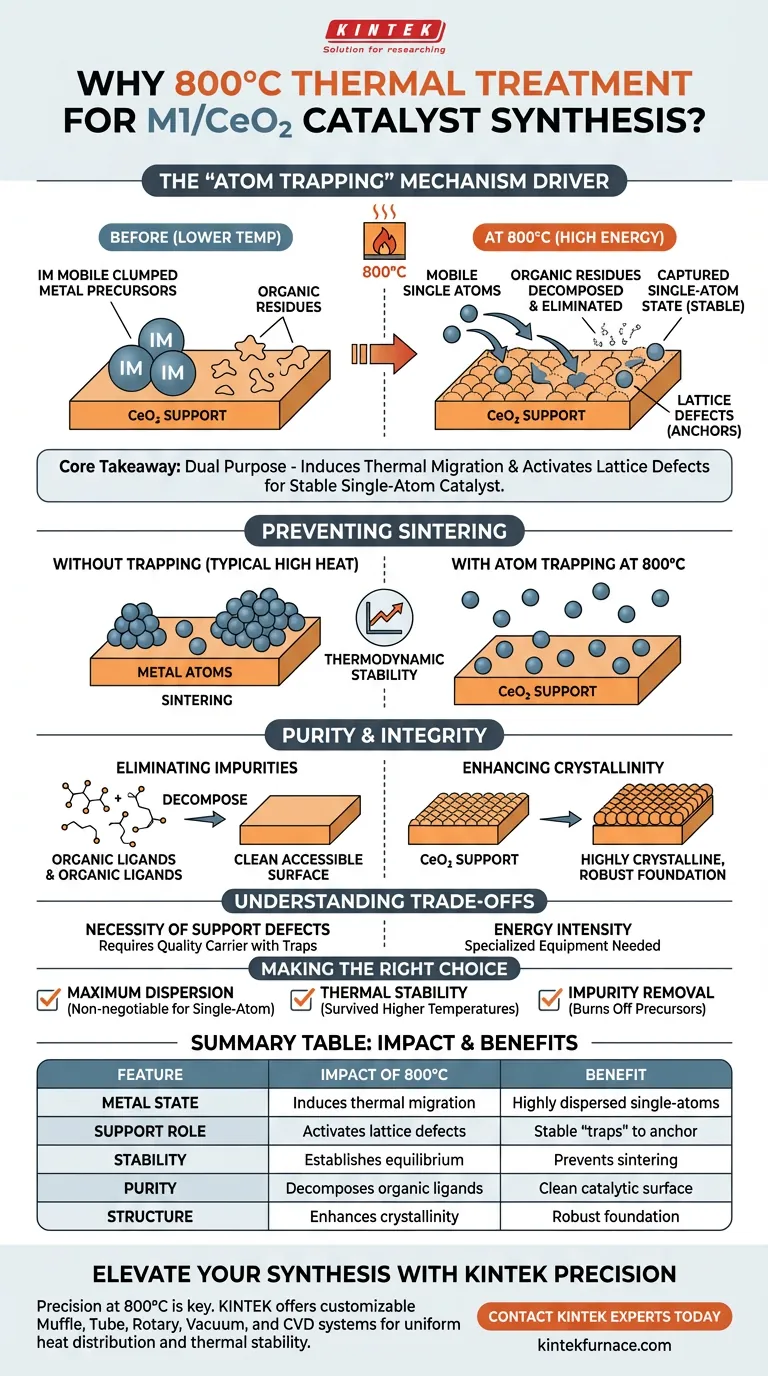

Le traitement thermique à 800°C est le principal moteur du mécanisme de « piégeage d'atomes ». Cette température spécifique fournit l'énergie nécessaire pour mobiliser les précurseurs de métaux nobles à la surface du support de dioxyde de cérium (CeO2). Une fois mobiles, ces atomes métalliques sont capturés par les défauts du réseau de surface, les enfermant dans un état stable d'atome unique plutôt que de leur permettre de s'agréger en particules plus grosses.

Point clé à retenir L'environnement à haute température remplit une double fonction : il induit la migration thermique des atomes métalliques tout en activant simultanément les défauts du réseau du support pour les piéger. Cela crée un catalyseur à atome unique thermodynamiquement stable et hautement dispersé qui résiste au frittage généralement causé par la chaleur extrême.

Le Mécanisme de Piégeage d'Atomes

Induction de la Migration Thermique

À des températures plus basses, les atomes précurseurs métalliques restent souvent statiques ou agglomérés là où ils ont été déposés. Le champ thermique de 800°C fournit l'énergie cinétique nécessaire pour briser ces liaisons initiales.

Cette énergie force les précurseurs métalliques à migrer à la surface du support. Cette mobilité est une condition préalable pour que les atomes trouvent les sites spécifiques où ils seront les plus efficaces.

Utilisation des Défauts du Réseau comme Ancrages

Le support de dioxyde de cérium (CeO2) n'est pas un cristal parfait ; il contient des défauts spécifiques du réseau de surface. Au fur et à mesure que les atomes métalliques migrent, ils rencontrent ces défauts.

Ces défauts agissent comme des « pièges » ou des ancrages. Parce que l'interaction entre l'atome métallique et le défaut est énergétiquement favorable, l'atome est capturé et stabilisé instantanément au contact.

Prévention du Frittage des Métaux

Sans ce mécanisme de piégeage spécifique, les hautes températures provoquent généralement la fusion des atomes métalliques et la formation de grands amas, un processus connu sous le nom de frittage. Le frittage réduit considérablement la surface catalytique.

En utilisant la méthode de piégeage d'atomes à 800°C, le métal reste dispersé sous forme d'atomes uniques isolés. Cela défie la tendance naturelle des métaux à s'agréger sous l'effet de la chaleur.

Pureté et Intégrité Structurelle

Élimination des Impuretés Résiduelles

Le processus de synthèse utilise souvent des ligands, tels que l'acide citrique, pour coordonner initialement les métaux. Ces résidus organiques peuvent bloquer les sites actifs s'ils restent.

Le traitement à haute température décompose complètement ces ligands et impuretés organiques. Cela garantit que la surface finale du catalyseur est propre et entièrement accessible pour les réactions.

Amélioration de la Cristallinité et de la Stabilité

L'exposition à 800°C garantit que le support CeO2 se transforme en un état hautement cristallin. Cette rigidité structurelle fournit une base solide pour les atomes métalliques.

De plus, comme le catalyseur est synthétisé à une température aussi élevée, il possède une stabilité thermodynamique inhérente. Il est moins susceptible de se dégrader lorsqu'il est utilisé dans des applications pratiques qui fonctionnent à des températures élevées.

Comprendre les Compromis

La Nécessité des Défauts du Support

Cette méthode repose entièrement sur la qualité du support. Si le support CeO2 manque de défauts de réseau suffisants, la température élevée ne parviendra pas à piéger les atomes.

Sans suffisamment de « pièges », la chaleur de 800°C se retournera, provoquant la collision des atomes métalliques mobiles et leur frittage en grosses particules inactives.

Intensité Énergétique

Maintenir un four à 800°C est énergivore. Cela nécessite un équipement spécialisé capable de maintenir un champ thermique stable et uniforme pour garantir des résultats constants sur l'ensemble du lot.

Faire le Bon Choix pour Votre Objectif

Cette méthode de synthèse est conçue pour les applications hautes performances où la stabilité et la dispersion sont primordiales.

- Si votre objectif principal est la Dispersion Maximale : Le traitement à 800°C est non négociable, car il alimente la migration nécessaire pour atteindre une distribution d'atomes uniques.

- Si votre objectif principal est la Stabilité Thermique : Utilisez cette méthode pour garantir que le catalyseur a déjà survécu à des températures supérieures à son environnement d'exploitation probable.

- Si votre objectif principal est l'Élimination des Impuretés : Ce traitement élimine efficacement par combustion tous les précurseurs organiques qui pourraient inhiber l'activité catalytique.

Le traitement à 800°C transforme l'énergie thermique d'une force destructrice en un outil constructif pour la précision atomique.

Tableau Récapitulatif :

| Caractéristique | Impact du Traitement Thermique à 800°C | Avantage pour la Synthèse M1/CeO2 |

|---|---|---|

| État du Métal | Induit la migration thermique vers les défauts du réseau | Crée des catalyseurs à atomes uniques hautement dispersés |

| Rôle du Support | Active les défauts du réseau de surface du CeO2 | Fournit des « pièges » stables pour ancrer les atomes métalliques |

| Stabilité | Établit un équilibre thermodynamique | Prévient le frittage des métaux et la dégradation du catalyseur |

| Pureté | Décompose les ligands/impuretés organiques | Assure une surface catalytique propre et entièrement accessible |

| Structure | Améliore la cristallinité du CeO2 | Fournit une base structurelle robuste et rigide |

Élevez Votre Synthèse de Catalyseurs avec la Précision KINTEK

La précision à 800°C fait la différence entre un amas agrégé et un catalyseur à atome unique haute performance. Chez KINTEK, nous comprenons que la stabilité thermique et la distribution uniforme de la chaleur sont non négociables pour la recherche sur les matériaux avancés.

Fort de l'expertise en R&D et d'une fabrication de classe mondiale, KINTEK propose une gamme complète de systèmes Muffle, Tube, Rotatifs, sous Vide et CVD. Nos fours de laboratoire haute température sont entièrement personnalisables pour répondre à vos exigences de synthèse uniques, garantissant que vous obtenez l'environnement de « piégeage d'atomes » exact que votre recherche exige.

Prêt à optimiser votre processus de traitement thermique ?

Contactez les Experts KINTEK dès aujourd'hui pour trouver la solution de four parfaite pour votre laboratoire.

Guide Visuel

Références

- Jinshu Tian, Yong Wang. NO Reduction with CO on Low‐loaded Platinum‐group Metals (Rh, Ru, Pd, Pt, and Ir) Atomically Dispersed on Ceria. DOI: 10.1002/cctc.202301227

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1700℃ Four à moufle à haute température pour laboratoire

- 1800℃ Four à moufle à haute température pour laboratoire

- 1400℃ Four à moufle pour laboratoire

- Four à moufle de laboratoire avec levage par le bas

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

Les gens demandent aussi

- Quels avantages les tubes en céramique d'alumine de haute pureté offrent-ils pour les applications de fours à haute température ? Améliorez l'efficacité et la sécurité

- Les éléments chauffants en SiC peuvent-ils fonctionner dans des conditions extrêmes ? Découvrez leur durabilité à haute température

- Quelles sont les propriétés et les capacités du carbure de silicium (SiC) en tant qu'élément chauffant ? Libérez une chaleur et une durabilité extrêmes

- Quels sont les avantages de l'utilisation de thermocouples à fil fin de type T pour la surveillance du prétraitement de la pyrolyse du charbon ?

- Dans quelles applications industrielles les éléments chauffants MoSi2 sont-ils généralement préférés ? Idéal pour le verre, la céramique et la métallurgie à haute température

- Quelles considérations sont importantes lors du choix des matériaux pour les éléments chauffants ? Assurer des performances optimales et une longévité.

- Quelles sont les propriétés et les applications du disiliciure de molybdène (MoSi₂) ? Découvrez sa stabilité à haute température et ses utilisations

- Comment la résistance électrique de l'élément chauffant affecte-t-elle la génération de chaleur ? Maîtrisez le chauffage Joule pour des systèmes thermiques efficaces