La sélection du matériau approprié pour un élément chauffant est une décision d'ingénierie critique qui équilibre les propriétés électriques, les capacités thermiques et la résilience environnementale. Le choix idéal doit posséder une résistance électrique suffisante pour générer de la chaleur efficacement, supporter la température de fonctionnement visée sans se dégrader, et survivre aux contraintes chimiques et mécaniques de son environnement, telles que l'oxydation et le choc thermique.

L'élément chauffant optimal n'est pas seulement un matériau, mais un système complet. Le succès dépend de l'harmonisation des propriétés intrinsèques du matériau (comme la résistivité) avec sa géométrie physique et l'environnement de fonctionnement spécifique auquel il sera confronté.

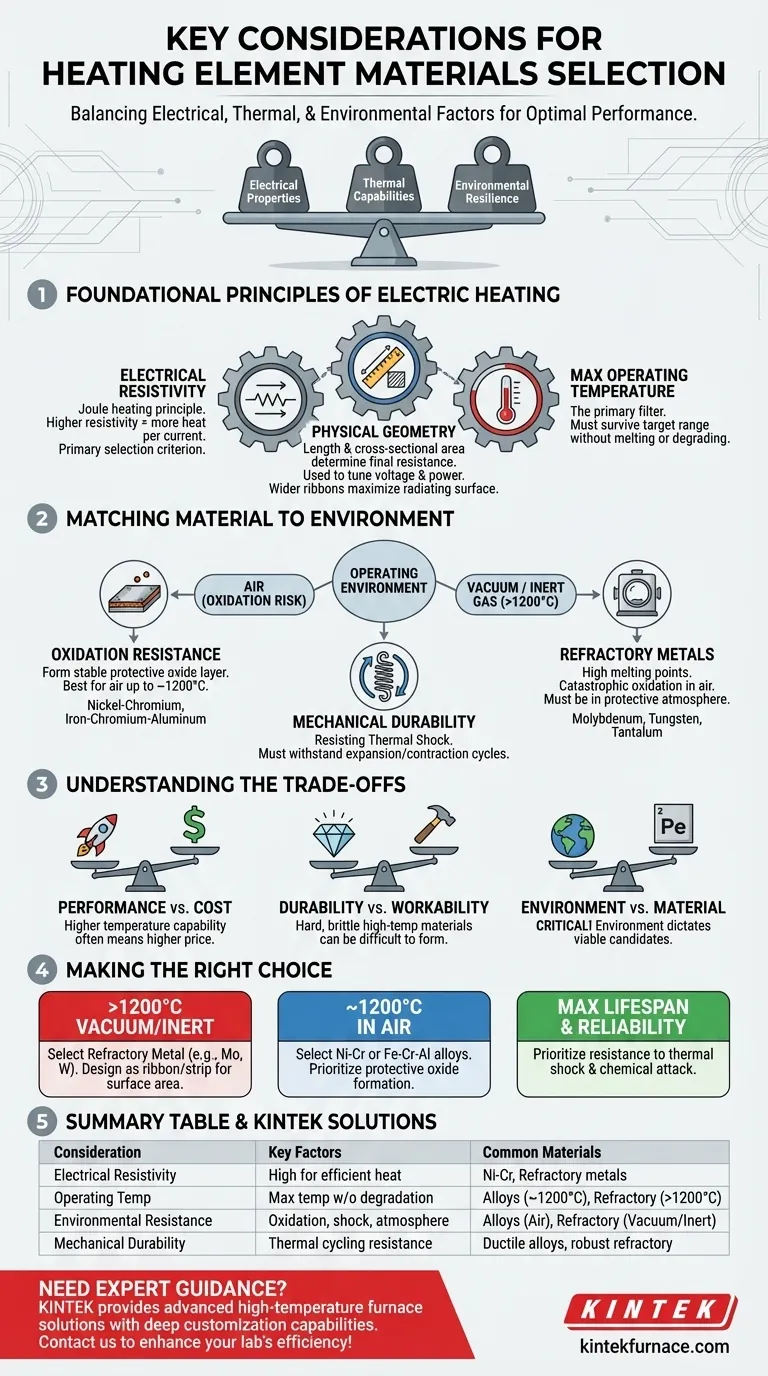

Les principes fondamentaux du chauffage électrique

Comprendre la physique fondamentale est la première étape vers un choix éclairé. Le matériau que vous sélectionnez est régi par ces contraintes fondamentales.

Résistivité électrique : Le moteur de la chaleur

Tout chauffage électrique est basé sur le principe de l'effet Joule, où l'énergie électrique est convertie en énergie thermique lorsqu'un courant traverse une résistance. Un matériau présentant une résistivité électrique plus élevée générera plus de chaleur pour un courant et des dimensions physiques donnés.

Ceci fait de la résistivité un critère de sélection principal. Les matériaux sont choisis spécifiquement pour leur capacité à entraver le flux électrique et à convertir cette énergie en chaleur utile.

Géométrie physique : Adapter les performances

La résistivité intrinsèque d'un matériau n'est qu'une partie de l'équation. La résistance finale de l'élément est déterminée par sa forme physique—spécifiquement sa longueur et sa section transversale.

Un ruban plus large et plus épais ou un fil de plus grand diamètre a une résistance globale inférieure à celle d'un fil plus fin du même matériau. Les concepteurs utilisent ce principe pour "régler" un élément pour une tension et une puissance de sortie spécifiques. Par exemple, dans les fours sous vide, de larges rubans sont souvent utilisés non seulement pour ajuster la résistance, mais aussi pour maximiser la surface de rayonnement, améliorant ainsi l'efficacité du transfert de chaleur.

Température de fonctionnement maximale : Le filtre primaire

Le facteur le plus important est la température de fonctionnement requise. Chaque matériau possède une température maximale à laquelle il peut fonctionner de manière fiable avant de fondre, de s'oxyder rapidement ou de perdre son intégrité structurelle.

Ce facteur agit comme le premier et le plus rigide des filtres. Vous devez commencer par présélectionner uniquement les matériaux capables de survivre à votre plage de température cible.

Adapter le matériau à l'environnement

Un matériau qui fonctionne parfaitement dans un environnement peut échouer de manière catastrophique dans un autre. L'application et l'atmosphère de fonctionnement sont tout aussi importantes que la température.

Résistance à l'oxydation : Le combat contre l'air

Lorsqu'ils sont chauffés en présence d'oxygène, la plupart des métaux réagissent et forment une couche d'oxyde. Pour un élément chauffant, cela peut être destructeur, entraînant son amincissement, une augmentation de sa résistance et finalement son épuisement.

Certains matériaux, comme les alliages de nickel-chrome, sont conçus pour former une couche d'oxyde stable et adhérente qui protège le métal sous-jacent contre toute attaque ultérieure. Cela les rend idéaux pour les applications en air libre.

Performance sous vide poussé : Les métaux réfractaires

Pour les applications à haute température au-dessus de 1200°C, en particulier sous vide ou dans des atmosphères de gaz inertes, les métaux réfractaires sont la norme. Des matériaux comme le molybdène, le tungstène et le tantale offrent des points de fusion extrêmement élevés.

Cependant, ces métaux s'oxydent de manière catastrophique à haute température dans l'air et doivent donc impérativement être utilisés sous vide ou dans une atmosphère protectrice exempte d'oxygène.

Durabilité mécanique : Résister au choc thermique

Les éléments chauffants sont soumis à une dilatation et une contraction constantes lorsqu'ils s'allument et s'éteignent. Ce choc thermique peut rendre les matériaux cassants, provoquer des fissures ou une déformation avec le temps.

Un bon matériau d'élément chauffant doit posséder une ductilité et une résistance mécanique suffisantes pour supporter des milliers de ces cycles sans défaillance, assurant ainsi une longue durée de service fiable.

Comprendre les compromis

Il n'existe pas de matériau unique « meilleur », seulement le plus approprié pour un ensemble de contraintes donné. Chaque choix implique de mettre en balance des facteurs concurrents.

Performance contre coût

Une performance supérieure s'accompagne presque toujours d'un prix plus élevé. Les métaux réfractaires comme le tungstène et le tantale, capables de fonctionner à des températures extrêmes, sont nettement plus coûteux que les alliages courants comme le nickel-chrome. Vous devez justifier la nécessité d'une capacité de température plus élevée par rapport au budget du projet.

Durabilité contre maniabilité

Certains des matériaux haute température les plus durables peuvent être très durs et cassants à température ambiante. Cela peut rendre difficile leur mise en forme complexe et nécessite une conception plus soignée pour le montage et le support afin de prévenir une défaillance mécanique.

Environnement contre matériau

C'est le compromis le plus critique. Vous ne pouvez pas utiliser un matériau haute température par ailleurs idéal comme le molybdène dans un four à air libre car il serait simplement brûlé. L'environnement de fonctionnement dicte la liste des candidats viables avant même que tout autre facteur ne soit pris en compte.

Faire le bon choix pour votre application

Utilisez votre objectif principal pour guider votre processus de sélection des matériaux.

- Si votre objectif principal est le chauffage à haute température (>1200°C) sous vide ou sous gaz inerte : Sélectionnez un métal réfractaire comme le molybdène ou le tungstène, et concevez l'élément sous forme de ruban ou de bande pour maximiser la surface rayonnante.

- Si votre objectif principal est le chauffage polyvalent à l'air (jusqu'à ~1200°C) : Votre meilleur choix sera un alliage de nickel-chrome ou de fer-chrome-aluminium conçu pour former une couche d'oxyde protectrice.

- Si votre objectif principal est de maximiser la durée de vie et la fiabilité de l'élément : Regardez au-delà de la température maximale et privilégiez les matériaux ayant une résistance prouvée aux chocs thermiques et aux attaques chimiques dans votre environnement de fonctionnement spécifique.

En comprenant ces principes fondamentaux, vous pouvez concevoir un système de chauffage robuste, efficace, fiable et parfaitement adapté à sa tâche.

Tableau récapitulatif :

| Considération | Facteurs clés | Matériaux courants |

|---|---|---|

| Résistivité électrique | Haute résistivité pour une génération de chaleur efficace | Alliages de nickel-chrome, métaux réfractaires |

| Température de fonctionnement | Température maximale sans dégradation | Jusqu'à ~1200°C pour les alliages, >1200°C pour les métaux réfractaires |

| Résistance environnementale | Oxydation, choc thermique et compatibilité atmosphérique | Alliages pour l'air, métaux réfractaires pour le vide/gaz inerte |

| Durabilité mécanique | Résistance aux cycles thermiques et aux contraintes physiques | Alliages ductiles, métaux réfractaires robustes |

Besoin d'un conseil d'expert pour sélectionner l'élément chauffant parfait pour votre laboratoire ? Chez KINTEK, nous mettons à profit une R&D exceptionnelle et une fabrication interne pour fournir des solutions de fours haute température avancées. Notre gamme de produits comprend des fours à moufle, des fours tubulaires, des fours rotatifs, des fours sous vide et à atmosphère contrôlée, ainsi que des systèmes CVD/PECVD, tous soutenus par de solides capacités de personnalisation approfondie pour répondre précisément à vos besoins expérimentaux uniques. Contactez-nous dès aujourd'hui pour améliorer l'efficacité et la fiabilité de votre laboratoire grâce à des solutions de chauffage sur mesure !

Guide Visuel

Produits associés

- Four de traitement thermique sous vide du molybdène

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

Les gens demandent aussi

- Quel rôle le four de traitement thermique sous vide à haute température joue-t-il dans le post-traitement des TBC ? Améliorer l'adhérence du revêtement

- Quelles tâches un four de frittage sous vide à haute température effectue-t-il pour les aimants PEM ? Atteindre la densité maximale

- Quel est le but de la mise en place d'une étape de maintien à température intermédiaire ? Éliminer les défauts dans le frittage sous vide

- Pourquoi un vide poussé est-il essentiel pour le frittage du Ti-6Al-4V ? Protégez vos alliages de la fragilisation

- Pourquoi un environnement de vide poussé est-il nécessaire pour le frittage des composites Cu/Ti3SiC2/C/MWCNTs ? Atteindre la pureté du matériau