Oui, sans équivoque. Les éléments chauffants en carbure de silicium (SiC) sont spécialement conçus pour un fonctionnement haute performance dans des conditions de température extrêmes et des atmosphères difficiles. Leurs propriétés matérielles uniques en font un choix par défaut pour de nombreuses applications de chauffage industriel exigeantes où les éléments métalliques conventionnels échoueraient rapidement.

Le principe fondamental à comprendre est que les éléments en SiC prospèrent dans des environnements oxydants à haute température grâce à une couche protectrice auto-cicatrisante. Cependant, leurs performances et leur longévité dépendent de manière critique de l'atmosphère chimique spécifique, car certaines conditions peuvent activement dégrader le matériau.

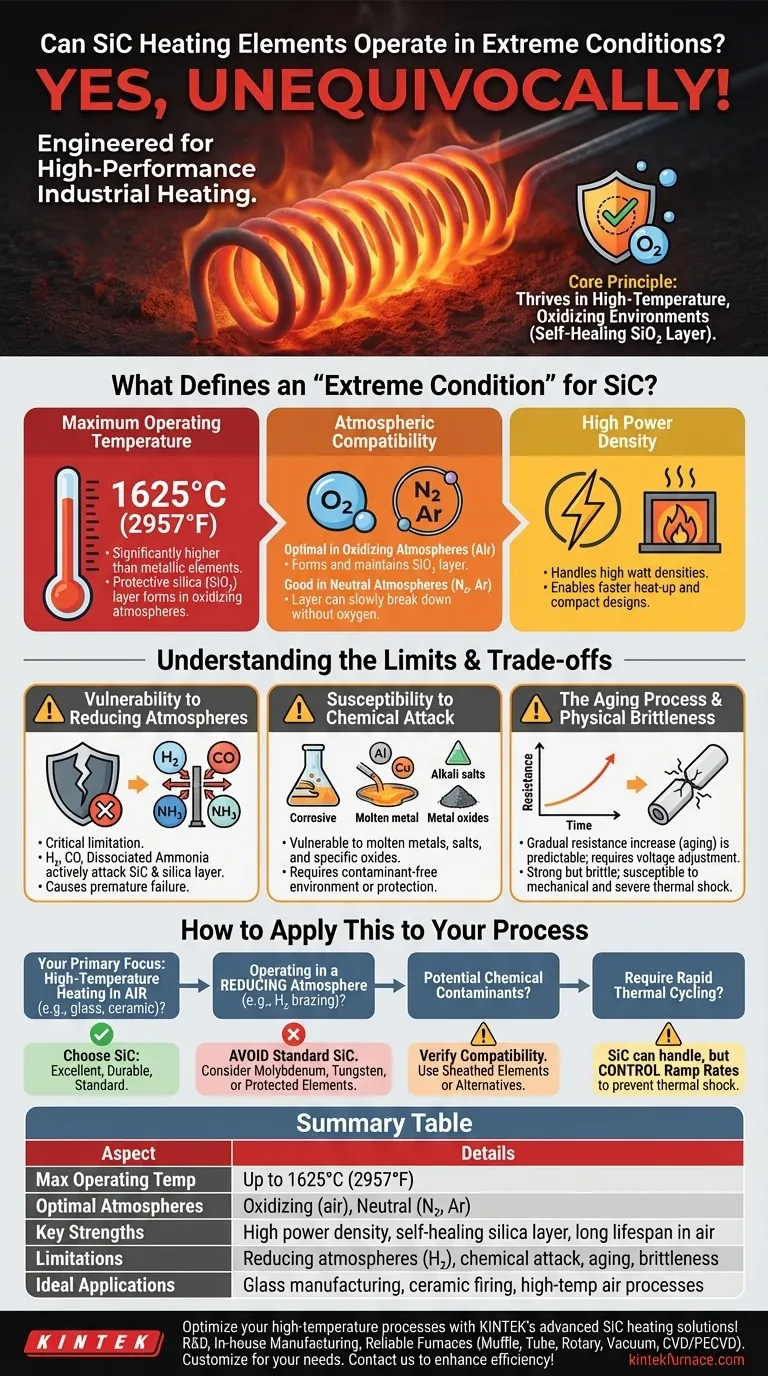

Qu'est-ce qui définit une "condition extrême" pour le SiC ?

Le terme "extrême" est relatif. Pour un élément chauffant, il implique principalement des températures élevées, des atmosphères agressives et des exigences de puissance élevées. Les éléments en SiC sont conçus pour exceller dans ces domaines spécifiques.

Température de fonctionnement maximale

Les éléments en carbure de silicium peuvent fonctionner à des températures de surface allant jusqu'à 1625°C (2957°F). C'est nettement plus élevé que les limites des éléments métalliques les plus avancés.

Cette capacité est due à la formation d'une fine couche protectrice de silice (SiO₂) à la surface de l'élément lorsqu'il est chauffé en présence d'oxygène. Cette couche agit comme une barrière, empêchant une oxydation rapide supplémentaire du matériau SiC sous-jacent.

Compatibilité atmosphérique

Les éléments en SiC fonctionnent de manière optimale et ont la plus longue durée de vie dans les atmosphères oxydantes, telles que l'air. La présence d'oxygène permet la formation et le maintien de la couche protectrice de SiO₂.

Ils peuvent également fonctionner dans des atmosphères neutres comme l'azote ou l'argon. Cependant, sans oxygène pour reconstituer la couche de silice, toute couche existante peut se dégrader lentement, surtout à très hautes températures.

Densité de puissance élevée

Grâce à leur température de fonctionnement élevée et à leur nature robuste, les éléments en SiC peuvent supporter des densités de puissance très élevées. Cela signifie qu'ils peuvent rayonner une grande quantité d'énergie à partir d'une surface relativement petite, permettant des temps de chauffe plus rapides et des conceptions de fours plus compactes.

Comprendre les limites et les compromis

Aucun matériau n'est parfait. La clé d'une mise en œuvre réussie est de comprendre les limites opérationnelles et les modes de défaillance potentiels du SiC.

Vulnérabilité aux atmosphères réductrices

C'est la limitation la plus critique. Les atmosphères fortement réductrices, telles que l'hydrogène (H₂), l'ammoniac dissocié ou le monoxyde de carbone (CO), attaqueront activement le matériau SiC et sa couche de silice protectrice.

Dans ces environnements, le silicium est éliminé, affaiblissant l'élément, provoquant un changement rapide de sa résistance et entraînant une défaillance prématurée.

Sensibilité aux attaques chimiques

Bien que généralement robustes, les éléments en SiC sont vulnérables à certains produits chimiques. Le contact avec des métaux fondus (comme l'aluminium ou le cuivre), des sels de métaux alcalins et certains oxydes métalliques (comme le plomb ou le vanadium) peut provoquer une corrosion sévère et une défaillance rapide.

Il faut veiller à ce que l'environnement du processus soit exempt de ces contaminants, ou que les éléments soient correctement protégés.

Le processus de vieillissement

Tous les éléments en SiC subissent un vieillissement, qui est une augmentation progressive de leur résistance électrique au fil du temps. Ceci est causé par la croissance lente de la structure cristalline au sein du matériau.

Ce n'est pas un défaut mais une caractéristique prévisible. Le système d'alimentation électrique doit être conçu pour y faire face en augmentant progressivement la tension appliquée aux éléments afin de maintenir une puissance de sortie constante.

Fragilité physique

Comme la plupart des céramiques, le SiC est solide mais fragile. Il peut supporter une chaleur immense mais est susceptible de se fracturer en cas de choc mécanique (chute ou coup) ou de choc thermique sévère (chauffage ou refroidissement extrêmement rapide et non uniforme).

Comment appliquer cela à votre processus

Le choix du bon élément nécessite de faire correspondre ses forces et ses faiblesses à votre environnement opérationnel spécifique.

- Si votre objectif principal est le chauffage à haute température dans l'air (par exemple, la fabrication du verre, la cuisson de la céramique) : Le SiC est un standard de l'industrie et un excellent choix en raison de sa durabilité et de sa capacité à haute température.

- Si vous opérez dans une atmosphère réductrice (par exemple, brasage à l'hydrogène, frittage) : Vous devez éviter les éléments SiC standard. Envisagez le molybdène, le tungstène ou des éléments SiC spécialement protégés.

- Si votre processus implique des contaminants chimiques potentiels : Vous devez vérifier la compatibilité chimique. Si un contact direct est inévitable, un élément gainé ou une méthode de chauffage alternative peut être nécessaire.

- Si vous avez besoin d'un cyclage thermique rapide : Le SiC peut bien gérer le cyclage, mais les vitesses de rampe doivent être contrôlées pour éviter les chocs thermiques, en particulier dans les conceptions de fours non uniformes.

En comprenant ces principes fondamentaux, vous pouvez sélectionner et utiliser les éléments SiC en toute confiance pour obtenir des performances fiables même dans les conditions les plus exigeantes.

Tableau récapitulatif :

| Aspect | Détails |

|---|---|

| Température de fonctionnement max. | Jusqu'à 1625°C (2957°F) |

| Atmosphères optimales | Oxydantes (par exemple, air), neutres (par exemple, azote, argon) |

| Points forts clés | Densité de puissance élevée, couche de silice auto-cicatrisante, longue durée de vie dans l'air |

| Limitations | Vulnérable aux atmosphères réductrices (par exemple, hydrogène), aux attaques chimiques, au vieillissement, à la fragilité |

| Applications idéales | Fabrication du verre, cuisson de la céramique, processus à haute température dans l'air |

Optimisez vos processus à haute température avec les solutions de chauffage SiC avancées de KINTEK ! Grâce à une R&D exceptionnelle et à une fabrication interne, nous fournissons à divers laboratoires des fours fiables et performants. Notre gamme de produits comprend des fours à moufle, tubulaires, rotatifs, sous vide et à atmosphère contrôlée, ainsi que des systèmes CVD/PECVD, tous soutenus par une personnalisation approfondie pour répondre à vos besoins expérimentaux uniques. Contactez-nous dès aujourd'hui pour améliorer l'efficacité et la durabilité dans des conditions extrêmes !

Guide Visuel

Produits associés

- Éléments chauffants thermiques en carbure de silicium SiC pour four électrique

- Four à moufle de laboratoire avec levage par le bas

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique sous vide du molybdène

- 1800℃ Four à moufle à haute température pour laboratoire

Les gens demandent aussi

- Pourquoi les éléments chauffants en SiC sont-ils considérés comme respectueux de l'environnement ? Découvrez leur éco-efficacité et les aperçus sur leur durée de vie

- Pourquoi les éléments chauffants au carbure de silicium (SiC) résistent-ils à la corrosion chimique ? Découvrez le mécanisme d'autoprotection

- Quelles sont les propriétés et les capacités du carbure de silicium (SiC) en tant qu'élément chauffant ? Libérez une chaleur et une durabilité extrêmes

- Quels sont les avantages d'utiliser de la poudre de carbure de silicium vert de haute pureté dans les éléments chauffants ? Amélioration de l'efficacité et de la durée de vie

- Qu'est-ce qui rend les éléments chauffants au SiC supérieurs pour les applications à haute température ? Libérez l'efficacité et la durabilité