Dans les environnements où la chaleur extrême et la fiabilité sont non négociables, les éléments chauffants en disiliciure de molybdène (MoSi2) sont le choix définitif. Ces éléments sont principalement sélectionnés pour les applications industrielles nécessitant des températures élevées et soutenues – souvent entre 1600°C et 1900°C – où les temps d'arrêt des fours sont exceptionnellement coûteux. Les secteurs clés incluent la fabrication du verre, de la céramique et des semi-conducteurs ; la métallurgie et la sidérurgie ; et la production de matériaux à haute résistance pour les industries aérospatiale et automobile.

La décision d'utiliser des éléments en disiliciure de molybdène (MoSi2) est motivée par un besoin de performances thermiques exceptionnelles et d'une fiabilité à long terme à des températures où la plupart des autres matériaux échoueraient. Leur capacité unique à former une couche protectrice de silice les rend idéaux pour les processus où la disponibilité du four et une qualité constante sont primordiales.

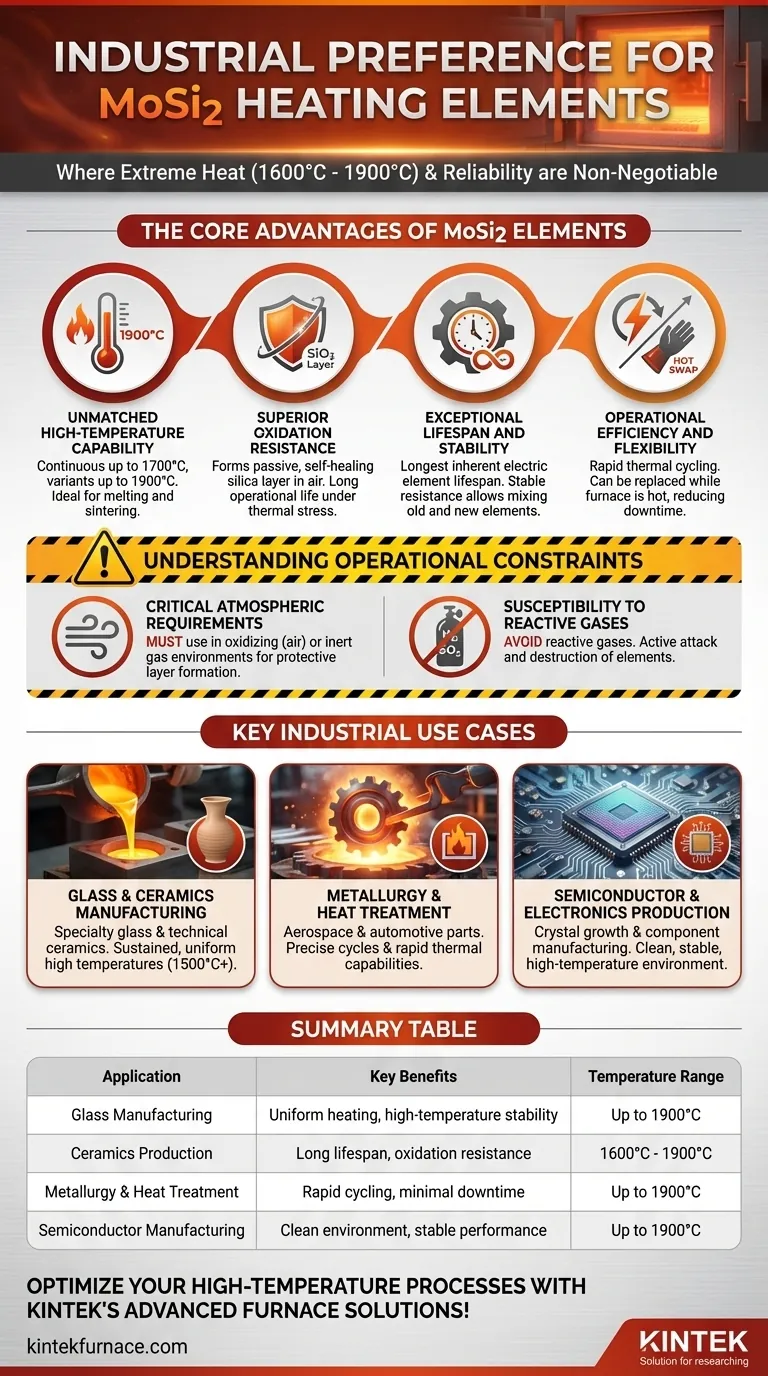

Les avantages fondamentaux des éléments MoSi2

Pour comprendre pourquoi les éléments MoSi2 sont préférés, il est essentiel de regarder au-delà des applications et d'analyser leurs propriétés matérielles fondamentales. Leur domination dans les environnements à haute température n'est pas accidentelle, mais le résultat direct de leurs caractéristiques uniques.

Capacité inégalée à haute température

Les éléments MoSi2 peuvent fonctionner en continu à des températures allant jusqu'à 1700°C, certaines variantes spécialisées atteignant jusqu'à 1900°C. C'est nettement plus élevé que la plupart des éléments chauffants métalliques ou en carbure de silicium.

Cette capacité les rend indispensables pour la fusion du verre, le frittage de céramiques avancées et les traitements thermiques sur des alliages métalliques à haute résistance.

Résistance supérieure à l'oxydation

À haute température, le MoSi2 réagit avec l'oxygène de l'air pour former une fine couche non poreuse de silice (SiO2) à sa surface.

Cette couche passive et auto-cicatrisante protège le matériau sous-jacent d'une oxydation et d'une dégradation supplémentaires, assurant une durée de vie opérationnelle remarquablement longue même sous des contraintes thermiques extrêmes.

Durée de vie et stabilité exceptionnelles

Grâce à leur robustesse à l'oxydation, les éléments MoSi2 ont la plus longue durée de vie intrinsèque de tous les éléments chauffants électriques courants.

Leur résistance électrique reste stable dans le temps, ce qui permet de connecter de nouveaux éléments en série avec des éléments plus anciens sans provoquer de déséquilibres. Cela simplifie la maintenance et réduit les coûts de remplacement.

Efficacité opérationnelle et flexibilité

Les éléments MoSi2 peuvent supporter des cycles thermiques rapides sans risque de dommages, permettant des temps de chauffe et de refroidissement du four plus rapides.

De manière cruciale, ils peuvent être remplacés pendant que le four est encore chaud, ce qui réduit considérablement les temps d'arrêt coûteux dans les environnements de production continue.

Comprendre les contraintes opérationnelles

Bien que puissants, les éléments MoSi2 ne sont pas une solution universelle. Leurs performances dépendent de conditions de fonctionnement spécifiques, et le non-respect de ces exigences entraînera une défaillance rapide.

Exigences atmosphériques critiques

Les éléments MoSi2 sont conçus pour être utilisés dans des environnements oxydants (air) ou à gaz inerte. La présence d'oxygène est nécessaire pour former et maintenir la couche protectrice de silice.

Les utiliser dans une atmosphère réductrice à haute température empêchera la formation de cette couche, rendant l'élément vulnérable.

Sensibilité aux gaz réactifs

Certains gaz attaqueront et détruiront activement les éléments MoSi2. Ceux-ci incluent l'hydrogène (H2), le chlore (Cl2) et le dioxyde de soufre (SO2).

Si votre processus industriel implique ces gaz ou d'autres gaz réactifs, vous devez sélectionner un élément chauffant alternatif, car le MoSi2 ne sera pas viable.

Cas d'utilisation industrielle clés

Les propriétés du MoSi2 correspondent directement aux exigences de plusieurs industries clés.

Fabrication du verre et de la céramique

La production de verre spécialisé et le frittage de céramiques techniques nécessitent des températures soutenues et uniformes dépassant souvent 1500°C. Le MoSi2 fournit la chaleur et la stabilité nécessaires à ces processus exigeants.

Métallurgie et traitement thermique

La fabrication de pièces à haute résistance pour les secteurs de l'aérospatiale et de l'automobile implique des cycles de traitement thermique précis. La capacité du MoSi2 à atteindre des températures élevées et à cycler rapidement le rend idéal pour créer des matériaux aux propriétés métallurgiques spécifiques.

Production de semi-conducteurs et d'électronique

Des processus tels que la croissance cristalline et la fabrication de certains composants électroniques exigent un environnement propre, stable et à haute température. Les éléments MoSi2 y parviennent sans introduire de contaminants souvent associés à d'autres méthodes de chauffage.

Faire le bon choix pour votre processus

Votre décision doit être guidée par les exigences techniques spécifiques de votre four et de votre processus.

- Si votre objectif principal est d'atteindre des températures de processus extrêmes (1600°C+) : Le MoSi2 est le choix par défaut en raison de sa plage thermique supérieure et de sa stabilité.

- Si votre objectif principal est de minimiser les temps d'arrêt et la maintenance du four : La longue durée de vie, la résistance stable et la nature remplaçable à chaud des éléments MoSi2 les rendent très rentables à long terme.

- Si votre processus implique une atmosphère gazeuse réactive (par exemple, l'hydrogène) : Vous devez éviter les éléments MoSi2 et rechercher des alternatives, car ils seront chimiquement attaqués et échoueront.

En comprenant à la fois ses atouts inégalés et ses limites spécifiques, vous pouvez déterminer en toute confiance si le MoSi2 est la solution optimale pour votre application à haute température.

Tableau récapitulatif :

| Application | Avantages clés | Plage de température |

|---|---|---|

| Fabrication du verre | Chauffage uniforme, stabilité à haute température | Jusqu'à 1900°C |

| Production de céramique | Longue durée de vie, résistance à l'oxydation | 1600°C - 1900°C |

| Métallurgie et traitement thermique | Cyclage rapide, temps d'arrêt minimal | Jusqu'à 1900°C |

| Fabrication de semi-conducteurs | Environnement propre, performances stables | Jusqu'à 1900°C |

Optimisez vos processus à haute température avec les solutions de fours avancées de KINTEK ! Grâce à une R&D exceptionnelle et à une fabrication interne, nous fournissons à divers laboratoires des éléments chauffants MoSi2 fiables et des fours haute température personnalisés tels que les systèmes à moufle, tubulaires, rotatifs, sous vide et sous atmosphère, et CVD/PECVD. Nos capacités de personnalisation approfondies garantissent un alignement précis avec vos besoins expérimentaux uniques, améliorant l'efficacité et réduisant les temps d'arrêt. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons améliorer vos applications industrielles !

Guide Visuel

Produits associés

- Éléments chauffants thermiques en carbure de silicium SiC pour four électrique

- Four de traitement thermique sous vide du molybdène

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four à moufle de laboratoire avec levage par le bas

- 1700℃ Four à moufle à haute température pour laboratoire

Les gens demandent aussi

- Quels sont les avantages d'utiliser de la poudre de carbure de silicium vert de haute pureté dans les éléments chauffants ? Amélioration de l'efficacité et de la durée de vie

- Qu'est-ce qui rend les éléments chauffants en carbure de silicium résistants à la corrosion chimique ? Découvrez la couche d'oxyde protectrice

- Pourquoi les éléments chauffants en SiC sont-ils considérés comme respectueux de l'environnement ? Découvrez leur éco-efficacité et les aperçus sur leur durée de vie

- Qu'est-ce qui rend les éléments chauffants au SiC supérieurs pour les applications à haute température ? Libérez l'efficacité et la durabilité

- Pourquoi le carbure de silicium résiste-t-il aux réactions chimiques dans les fours industriels ? Découvrez des solutions durables pour hautes températures