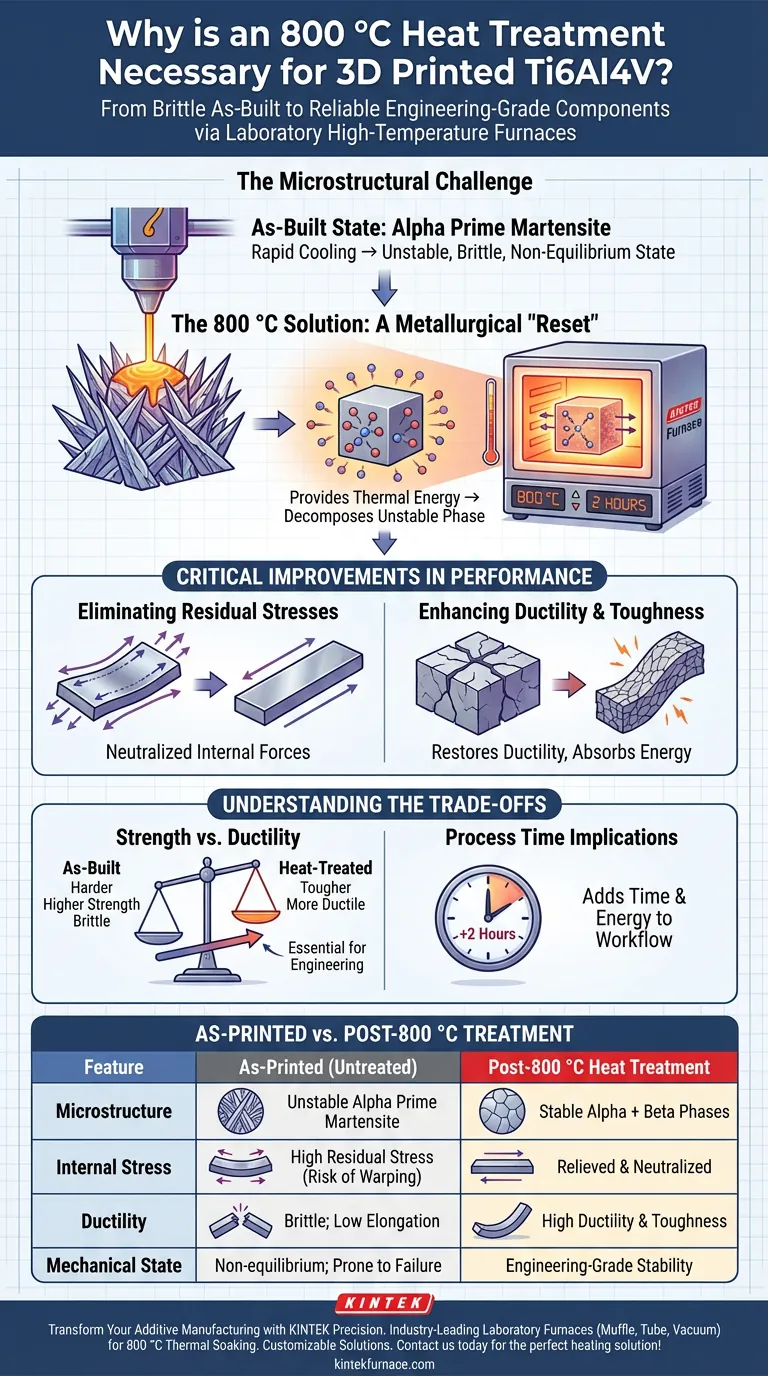

La nécessité d'un traitement thermique à 800 °C à l'aide d'un four de laboratoire à haute température découle directement de la dynamique thermique rapide du processus de fabrication additive.

Lors de l'impression 3D, le Ti6Al4V refroidit à une vitesse extrême, figant le métal dans un état instable et fragile connu sous le nom de martensite alpha prime hors équilibre. Le traitement à 800 °C est nécessaire pour fournir l'énergie thermique nécessaire à la décomposition de cette phase instable en phases alpha et bêta stables, éliminant ainsi les contraintes résiduelles et améliorant considérablement la ductilité et la ténacité du matériau.

Le refroidissement rapide inhérent à l'impression 3D bloque le Ti6Al4V dans une structure fragile et fortement contrainte. Un traitement thermique à 800 °C agit comme une "réinitialisation" métallurgique, transformant la microstructure en une forme stable qui offre la ductilité requise pour la fiabilité structurelle.

Le défi microstructural de la fabrication additive

La conséquence du refroidissement rapide

La fabrication additive implique la fusion de poudre métallique et son refroidissement quasi instantané.

Ce taux de refroidissement rapide empêche les atomes de l'alliage de titane de s'arranger dans leur état d'équilibre naturel.

Création de martensite alpha prime

Au lieu de former les phases alpha et bêta standard, la solidification rapide crée une structure en forme d'aiguille appelée martensite alpha prime.

Bien que cette phase soit dure, elle est chimiquement instable (hors équilibre) et intrinsèquement fragile, rendant la pièce "telle qu'imprimée" sujette à la rupture sous charge.

Le mécanisme de transformation de phase

Favoriser la décomposition à 800 °C

Maintenir le matériau à 800 °C pendant 2 heures fournit l'énergie d'activation nécessaire à la diffusion atomique.

Ce trempage thermique permet à la martensite alpha prime instable de se décomposer complètement.

Atteindre la stabilité

Grâce à ce processus, la microstructure se transforme en un mélange de phases alpha et bêta stables.

Cette structure d'équilibre est la norme pour les alliages de titane, offrant un équilibre prévisible de propriétés que la structure "telle qu'imprimée" ne peut égaler.

Améliorations critiques des performances

Élimination des contraintes résiduelles

Le processus d'impression couche par couche introduit une tension interne significative, connue sous le nom de contrainte résiduelle.

Si elles ne sont pas traitées, ces contraintes peuvent provoquer le gauchissement ou la fissuration de la pièce ; le traitement thermique détend le matériau, neutralisant efficacement ces forces internes.

Amélioration de la ductilité et de la ténacité

Le résultat le plus vital de la conversion de la martensite en phases alpha-bêta est la restauration de la ductilité.

Alors que le matériau tel qu'imprimé est fragile et semblable à du verre, le matériau traité thermiquement devient tenace, ce qui signifie qu'il peut absorber de l'énergie et se déformer légèrement sans se fracturer.

Comprendre les compromis

Équilibre résistance vs ductilité

Bien que le traitement thermique soit nécessaire pour la ténacité, il est important de noter que la structure martensitique "telle qu'imprimée" est souvent plus dure et a une résistance à la traction plus élevée que la version traitée thermiquement.

Cependant, cette résistance se fait au détriment d'une fragilité extrême, faisant du compromis pour une ductilité accrue généralement essentiel pour les applications d'ingénierie.

Implications du temps de processus

La mise en œuvre d'un maintien de 2 heures à 800 °C ajoute du temps et des coûts énergétiques au flux de travail de fabrication.

Cette étape doit être prise en compte dans la planification de la production, car le cycle de refroidissement à l'intérieur du four prolongera le temps de traitement total au-delà du maintien de 2 heures.

Assurer la fiabilité du matériau

Pour garantir que vos composants en Ti6Al4V fonctionnent comme prévu, appliquez cette stratégie de traitement thermique en fonction de vos exigences spécifiques :

- Si votre objectif principal est l'intégrité structurelle : Utilisez le traitement à 800 °C pour éliminer les contraintes résiduelles qui pourraient entraîner un gauchissement ou une fissuration imprévisible.

- Si votre objectif principal est la résistance aux chocs : Fiez-vous à la transformation de phase pour convertir la martensite fragile en phases alpha-bêta tenaces capables de résister aux chocs.

En standardisant ce traitement thermique, vous transformez une géométrie imprimée en un composant fiable de qualité industrielle.

Tableau récapitulatif :

| Caractéristique | Tel qu'imprimé (non traité) | Après traitement thermique à 800 °C |

|---|---|---|

| Microstructure | Martensite alpha prime instable | Phases alpha + bêta stables |

| Contrainte interne | Contrainte résiduelle élevée (risque de gauchissement) | Soulagée et neutralisée |

| Ductilité | Fragile ; faible allongement | Haute ductilité et ténacité |

| État mécanique | Hors équilibre ; sujet à la défaillance | Stabilité de qualité industrielle |

Transformez votre fabrication additive avec KINTEK Precision

Ne laissez pas les contraintes résiduelles compromettre votre intégrité structurelle. KINTEK fournit des fours de laboratoire à haute température leaders de l'industrie, notamment des systèmes Muffle, Tube et sous vide, spécialement conçus pour supporter le trempage thermique rigoureux à 800 °C requis pour le Ti6Al4V.

Soutenus par une R&D et une fabrication expertes, nos systèmes sont entièrement personnalisables pour répondre à vos besoins métallurgiques uniques. Assurez-vous que vos composants répondent aux normes les plus élevées de ténacité et de fiabilité — contactez-nous dès aujourd'hui pour trouver la solution de chauffage parfaite pour votre laboratoire !

Guide Visuel

Références

- COMPARISON OF POWDER-BED FUSION, DIRECTED-ENERGY DEPOSITION AND HYBRID ADDITIVE MANUFACTURING OF Ti6Al4V COMPONENTS: MICROSTRUCTURE, CORROSION AND MECHANICAL PROPERTIES. DOI: 10.17222/mit.2024.1423

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1800℃ Four à moufle à haute température pour laboratoire

- 1700℃ Four à moufle à haute température pour laboratoire

- 1400℃ Four à moufle pour laboratoire

- Four à moufle de laboratoire avec levage par le bas

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

Les gens demandent aussi

- Pourquoi le déparaffinage et le recuit spécialisés sont-ils nécessaires pour les scellages verre-métal ? Assurer l'étanchéité et la clarté

- Quel rôle joue un appareil de pyrolyse dans la synthèse de carbone poreux pour les supercondensateurs ? Secrets thermiques essentiels

- Quels sont les avantages du frittage par plasma d'étincelles (SPS) pour le brasage par diffusion ? Précision dans la diffusion atomique

- Pourquoi le dégazage sous vide est-il nécessaire pour l'imprégnation du ZIF-8 ? Obtenir une synthèse uniforme de matériaux macroporeux

- T6 vs T73 dans l'alliage AA7050 : Comment choisir le bon processus de vieillissement en deux étapes pour la résistance et la durabilité

- Qu'est-ce que le frittage dans le contexte de l'impression 3D ? Obtenez des pièces denses et fonctionnelles avec précision

- Quels sont les avantages en matière d'économie d'énergie de l'utilisation d'un système SHS pour le carbure de tungstène ? Réduisez les coûts énergétiques jusqu'à 90 %

- Pourquoi un appareil de séchage sous vide est-il nécessaire pour l'imprégnation du précurseur de sel d'iridium ? Obtenez un chargement de matrice supérieur