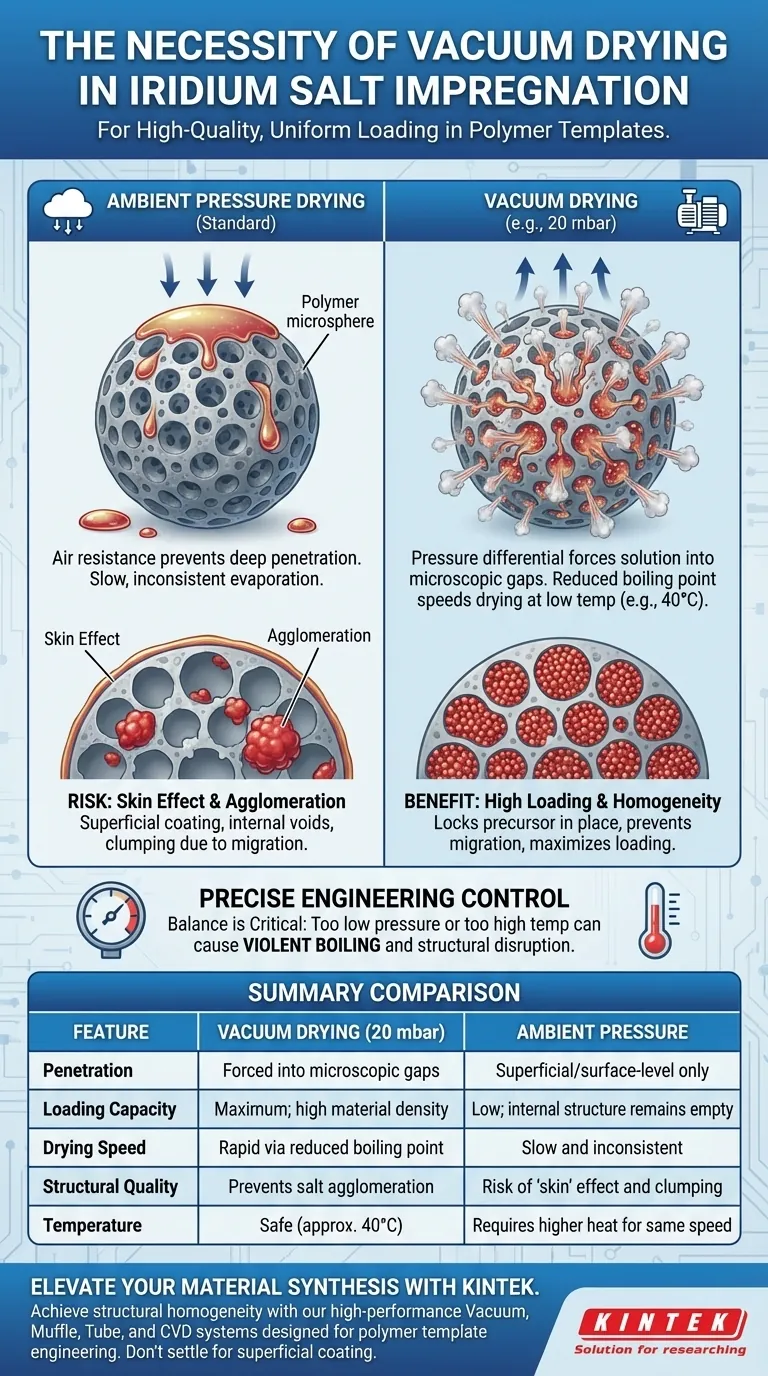

Un appareil de séchage sous vide est obligatoire pour le processus d'imprégnation du précurseur de sel d'iridium car il modifie fondamentalement la physique de l'interaction du liquide avec la matrice poreuse. En opérant à une pression réduite — spécifiquement autour de 20 mbar — vous forcez simultanément la solution d'acétate d'iridium dans les interstices microscopiques entre les microsphères de polymère et accélérez l'élimination du solvant.

L'utilisation d'un environnement à pression réduite est la méthode définitive pour faire pénétrer le précurseur d'iridium en profondeur dans des structures poreuses complexes. Elle assure un chargement de matière élevé et une distribution uniforme, des facteurs critiques pour prévenir les défauts structurels lors de la transformation finale.

La mécanique de l'imprégnation sous vide

Accélération de la pénétration de la solution

La principale barrière physique dans ce processus est la difficulté d'introduire une solution liquide dans de minuscules vides. L'appareil sous vide élimine la résistance de l'air à l'intérieur de la matrice.

Cela crée une différence de pression qui attire activement la solution d'acétate d'iridium dans les minuscules interstices entre les microsphères de polymère.

Facilitation de l'évaporation rapide

À pression atmosphérique normale, l'évaporation du solvant peut être lente et incohérente. En abaissant la pression à environ 20 mbar, le point d'ébullition du solvant chute de manière significative.

Cela permet une évaporation efficace à des températures modérées, comme 40 degrés Celsius, accélérant la phase de séchage sans nécessiter une chaleur excessive qui pourrait endommager le polymère.

Assurer la qualité et l'uniformité du matériau

Obtenir une capacité de chargement élevée

Pour créer un produit final efficace, vous devez maximiser la quantité d'iridium déposée dans la matrice.

L'environnement sous vide garantit que la solution précurseur occupe le volume maximal disponible dans la structure poreuse, conduisant à une capacité de chargement supérieure.

Prévention de l'agglomération macroscopique

L'un des plus grands risques lors de l'imprégnation de précurseurs est la tendance des sels métalliques à s'agglomérer lors du séchage.

Le séchage rapide assisté par vide immobilise rapidement le précurseur d'iridium. Cela empêche la solution de migrer et de s'accumuler, ce qui provoquerait autrement une agglomération macroscopique et des propriétés matérielles inégales.

Comprendre les risques d'un mauvais séchage

Le piège de la pression ambiante

Tenter ce processus sans vide entraîne souvent un revêtement superficiel. La tension superficielle peut empêcher la solution de pénétrer dans les pores les plus profonds de la matrice polymère.

Cela conduit à un effet de "peau" où la couche externe est recouverte, mais la structure interne reste vide, gaspillant le potentiel de la matrice.

Équilibrer la vitesse d'évaporation

Bien que le vide accélère l'évaporation, il faut maintenir un équilibre. Les conditions (par exemple, 40°C à 20 mbar) sont spécifiques pour une raison.

Si la pression est trop basse ou la température trop élevée, le solvant peut bouillir violemment, perturbant potentiellement l'arrangement délicat des microsphères de polymère avant que la structure ne se solidifie.

Faire le bon choix pour votre objectif

Si votre objectif principal est l'homogénéité structurelle : Assurez-vous de maintenir une pression négative constante pour empêcher le précurseur de migrer et de former des amas (agglomération) pendant le séchage.

Si votre objectif principal est de maximiser le potentiel catalytique : Utilisez l'appareil sous vide pour faire pénétrer la solution en profondeur dans les interstices des microsphères, en assurant la capacité de chargement la plus élevée possible du matériau d'iridium actif.

En contrôlant l'environnement de pression, vous transformez une simple étape de séchage en un contrôle d'ingénierie précis pour la qualité du matériau.

Tableau récapitulatif :

| Caractéristique | Séchage sous vide (20 mbar) | Séchage à pression ambiante |

|---|---|---|

| Pénétration | Forcée dans les interstices microscopiques | Superficielle uniquement |

| Capacité de chargement | Maximale ; densité de matériau élevée | Faible ; structure interne reste vide |

| Vitesse de séchage | Rapide grâce à un point d'ébullition réduit | Lente et incohérente |

| Qualité structurelle | Prévient l'agglomération de sel | Risque d'effet de "peau" et d'agglomération |

| Température | Sûre (environ 40°C) | Nécessite une chaleur plus élevée pour la même vitesse |

Élevez votre synthèse de matériaux avec KINTEK

L'obtention d'une homogénéité structurelle dans l'imprégnation de sels d'iridium nécessite un contrôle précis de la pression et de la température. KINTEK fournit les solutions de laboratoire haute performance nécessaires pour maîtriser ces processus complexes. Soutenus par une R&D et une fabrication expertes, nous proposons une gamme complète de systèmes sous vide, étuves, tubes et CVD personnalisables, conçus pour répondre aux besoins uniques de l'ingénierie des matrices polymères. Ne vous contentez pas d'un revêtement superficiel — assurez un chargement maximal et un potentiel catalytique avec nos fours haute température de précision. Contactez les experts KINTEK dès aujourd'hui pour discuter des exigences de votre projet !

Guide Visuel

Références

- Sebastian Möhle, Peter Strasser. Iridium Oxide Inverse Opal Anodes with Tailored Porosity for Efficient PEM Electrolysis. DOI: 10.1002/adfm.202501261

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Machine à pression chaude sous vide pour le pelliculage et le chauffage

- Four de frittage et de brasage pour traitement thermique sous vide

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

Les gens demandent aussi

- Comment l'utilisation du dioxyde de carbone et d'un débitmètre affecte-t-elle l'activation physique du biochar ? Développement des pores maîtres

- Quels sont les avantages de la méthode de fusion à l'étain ? Croissance de cristaux uniques de haute qualité Eu5.08-xSrxAl3Sb6

- Quels sont les avantages de l'utilisation d'un système de réaction par micro-ondes ? Synthèse rapide et uniforme d'hydroxyapatite dopée

- Comment un système de dépôt sous vide poussé garantit-il la qualité des couches minces ? Pureté grâce à un pompage avancé

- Pourquoi un four de séchage à température constante de haute précision est-il requis pour le biochar ? Protéger les structures poreuses délicates

- Quelles sont les principales applications des chambres à vide ? Débloquez la précision en recherche et fabrication

- Comment les grilles de calcul structurées facilitent-elles la simulation des limites géométriques complexes ? Conception de four maître

- Quelle est la fonction principale d'une étuve électrique de laboratoire dans la préparation des échantillons ? Assurer des poudres pures, prêtes pour le broyage